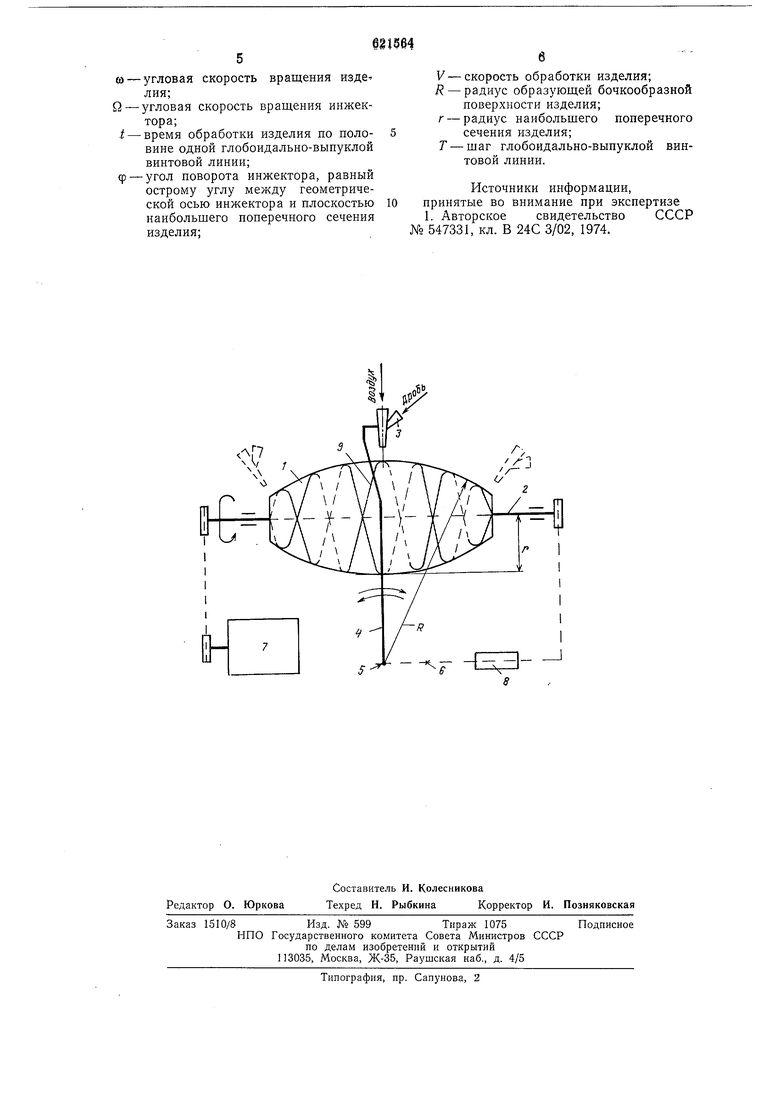

ния шпинделя 2 совпадает с геометрической осью бочкообразного изделия 1 и расиоложена в плоскости перемещения геометрической оси инл ектора 3, которая перпендикулярна к оси вращения вала 5 и пересекает ее в центре вращения радиуса R образующей бочкообразной поверхности изделия 1. Ось вращения вала 5 перпендикулярна к оси вращения шпинделя 2 и расположена в плоскости наибольшего поперечного сечения радиуса г изделия 1. По этим причинам в процессе обработки сохраняются постоянными расстояние от инжектора 3 до изделия 1 и перпендикулярный угол наклона геометрической оси инжектора 3 в каждой точке бочкообразной поверхности.

Шпиндель 2 связан через кинематическую цепь 6 с валом 5 и кинематически соединен с приводом 7 неравномерного вращения. Кинематическая цепь 6 содержит механизм 8 реверса вращения вала 5 с рамкой 4 и имеет передаточное отношение, равное й:сй Г;2я, что гарантирует обработку поверхности изделия 1 по криволинейной траектории 9 в виде совокупности глобоидально-выпуклых винтовых линий равномерного и равного шага.

Привод 7 неравиомерного вращения, например аксиальная роторно-поршневая гидронередача вращательного движения со следящим механизмом регулирования скорости вращения ведомого вала, находящаяся во взаимодействии с равномерно вращающимся, соответственно спрофилированным кулачком, обеспечивает бесступенчатые неравномерные вращения изделия 1 и инжектора 3 по приведенным выше законам из условия соблюдения постоянства величины скорости обработки изделия 1 в каждой точке траектории 9.

Изделие 1 вращают непрерывно, неравномерно в одном направлении, а инжектор 3 с помощью механизма 8 реверса вращения вала 5 с рамкой 4 - возвратно-колебательно, неравномерно. При этом инжектор 3 перемещается вдоль образующей бочкообразной поверхности изделия 1 эквивалентно и нормально к ней. В результате этого геометрической оси инжектора 3 сообщают относительно поверхности изделия 1 перемещение по криволинейной траектории 9 в виде совокупности глобоидальновыпуклых винтовых линий равномерного и равного шага, в каладой точке которых скорость обработки изделия 1 (т. е., скорость, касательная к глобоидально-выпуклой винтовой линии в данной ее точке) есть величина постоянная. То, что обработка идет по глобоидально-вьшуклым винтовым линиям равномерного шага, обеспечивает обработку всей поверхности изделия 1. То, что скорость обработки в каждой точке криволинейной траектории 9 есть постоянная величина, гарантирует попадание одинакового количества дроби на каждую единицу поверхности изделия 1. Так как изделие 1 вращают непрерывно в одном направлении, а инжектор 3 - возвратноколебательно, то одному шагу будут соответствовать два типа глобоидально-выпуклых винтовых линий, различающихся друг от друга своим направлением. При наложении друг на друга эти винтовые линии

пересекаются в различных точках под различными направлениями, что также обеспечивает равномерную и качественную обработку бочкообразной поверхности изделия 1.

Обработку изделия 1 заканчивают после завершения одного (или нескольких) возвратно-колебательного перемещения рамки 4, когда инжектор 3 находится в одном из крайних периферийных положений.

Если считать, что угол поворота инжектора 3 равен нулю, когда геометрическая ось инжектора 3 находится в плоскости наибольшего поперечного сечения изделия 1, то из приведенных выше уравнений следует, что по мере удаления инжектора 3 от центра обрабатываемой поверхности изделия 1 к ее периферии в обе стороны, что соответствует положительным и отрицательным значениям угла ср, угловые скорости вращений изделия 1 и инжектора 3 синхронно бесступенчато увеличиваются, а при обратном движении инжектора 3 уменьшаются.

Формула изобретения

Способ дробеструйной обработки поверхностей изделий, при котором изделие вращают непрерывно в одном направлении, а инжектор вращают относительно поверхно| сти изделия возвратно-колебательно, отличающийся тем, что, с целью равномерной обработки бочкообразной поверхности изделия путем сообщения инл ектору относительного вращения по траектории в ви де глобоидально-выпуклых винтовых линий, по мере приближения инжектора от центра к периферии изделия скорость вращения изделия и инл ектора увеличивают, а при обратном его движении уменьшают по законам, определяемым с помощью следующих уравнений:

V

R (n + cos-f)

K-V

R УК + (п+ cos(}2

- У «,

K

где

(В - угловая скорость вращения изде И -угловая скорость вращения инжектора;t - время обработки изделия по половине одной глобоидально-выпуклой винтовой линии; ф -угол поворота инжектора, равный острому углу между геометрической осью инжектора и плоскостью наибольшего поперечного сечения изделия; mm 5 10 V - скорость обработки изделия; R - радиус образующей бочкообразной поверхности изделия; г - радиус наибольшего поперечного сечения изделия; Т - шаг глобоидально-выпуклой винтовой линии. Источники информации, ринятые во внимание при экспертизе . Авторское свидетельство СССР 547331, кл. В 24С 3/02, 1974.

Авторы

Даты

1978-08-30—Публикация

1975-11-06—Подача