1

Изобретение относится к стекольной промышленности и может быть использовано для дробеструйной обработки сферических поверхностей стальных пуансонов, предназначенных для прессования экранов электронно-лучевых трубок.

Устройство для дробеструйной обработки сферических поверхностей по авт. св. №403543 содержит камеру с расположенными в ней шпинделем для удержания издеЛИЯ и рамкой, несущей инжектор, ось которого пересекает оси вращений шпинделя и рамки в центре обрабатываемой сферической поверхности l.

Предложенное устройство отличается тем что с целью возможности обработки изделий, установленных на вращающемся шпинделе при синхронном перемещении инжектора и изделия, оно снабжено механизмом неравномерного вращения шпинделя и механизмом перемещения рамки, кинематически связанными со шпинделем.

При этом механизм неравномерного вращения щпинделя выполнен в виде аксиальной роторно-поршневой гидропередачи, кинематически связанной посредством следящего механизма со спрофилированным кулачком.

Механизм перемещения рамки выполнен в виде упоров, установленных по обе ее строны и связанных через воздухораспределитель с пневмоцилиндром, щток которого кинематически соединен с зубчатым механизмом.

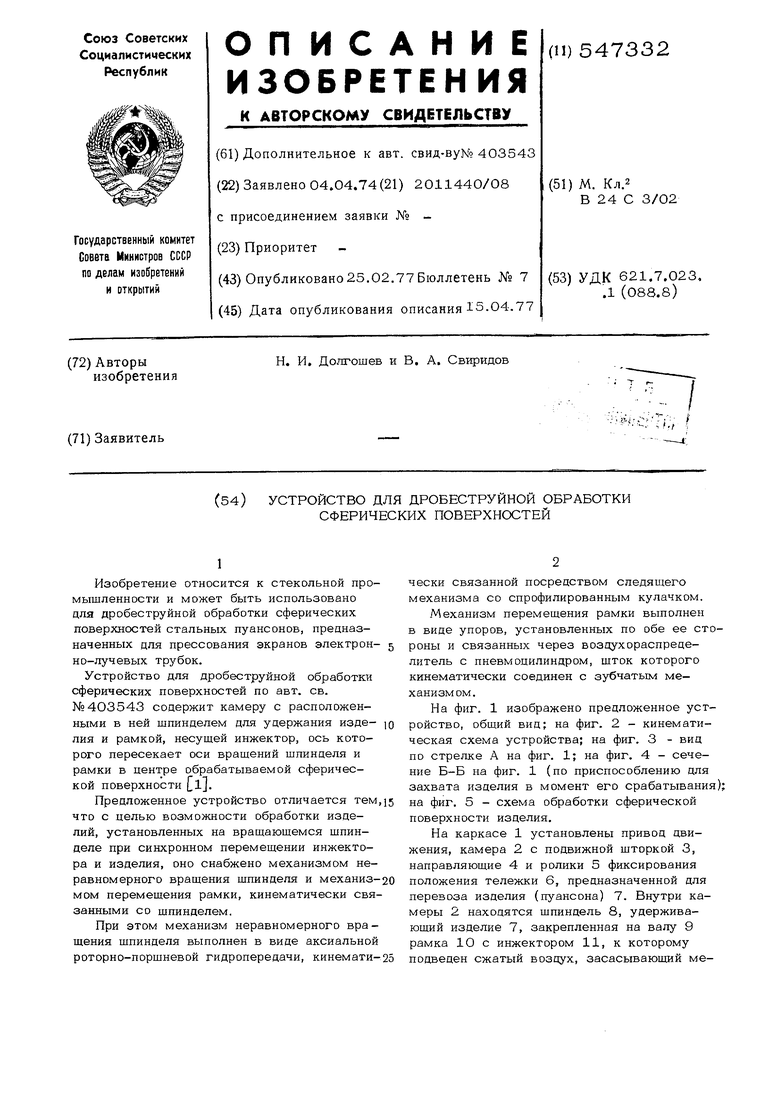

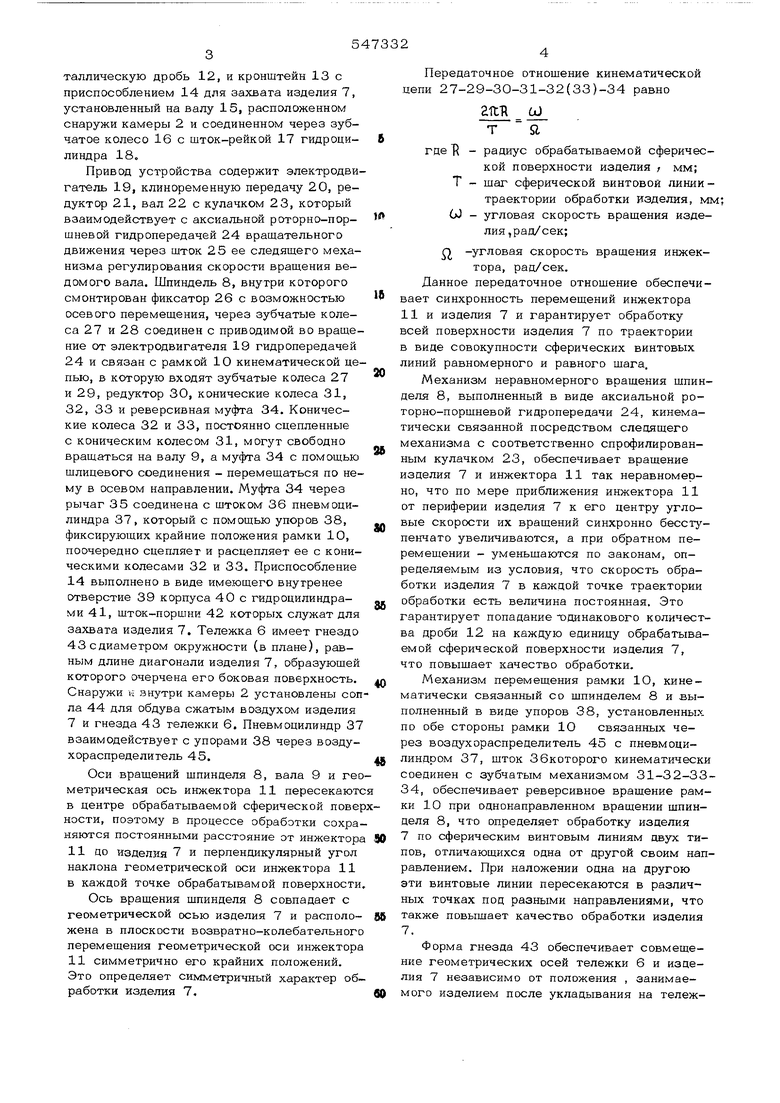

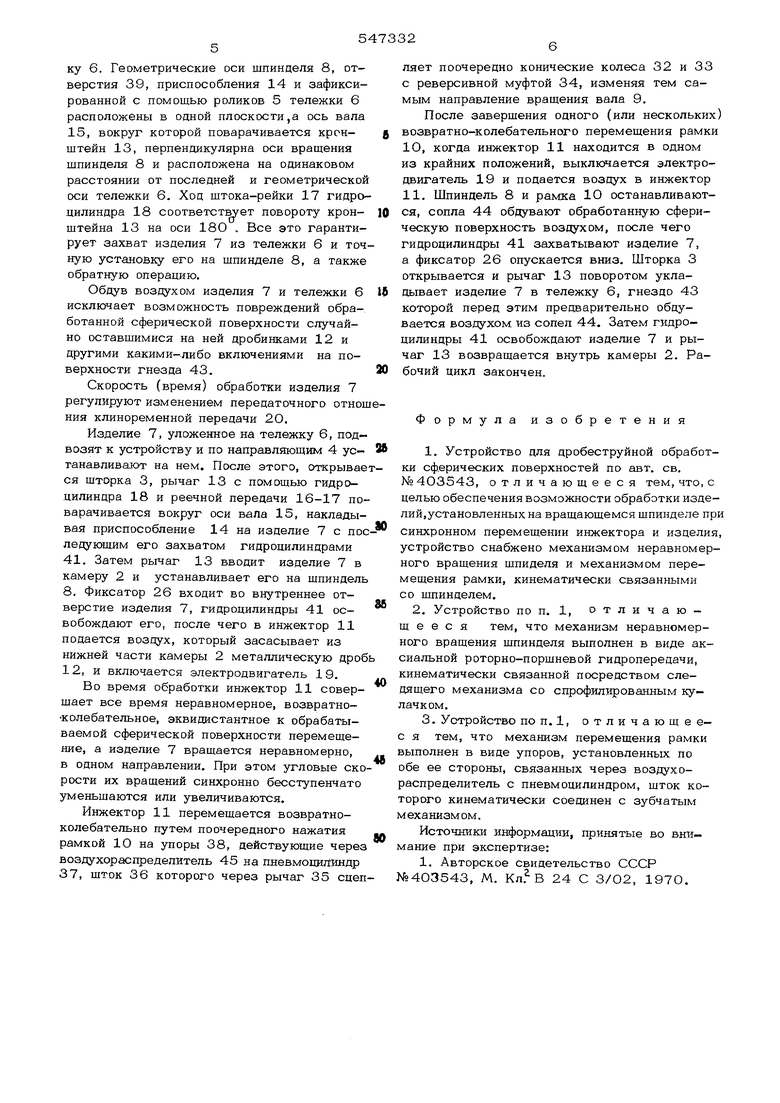

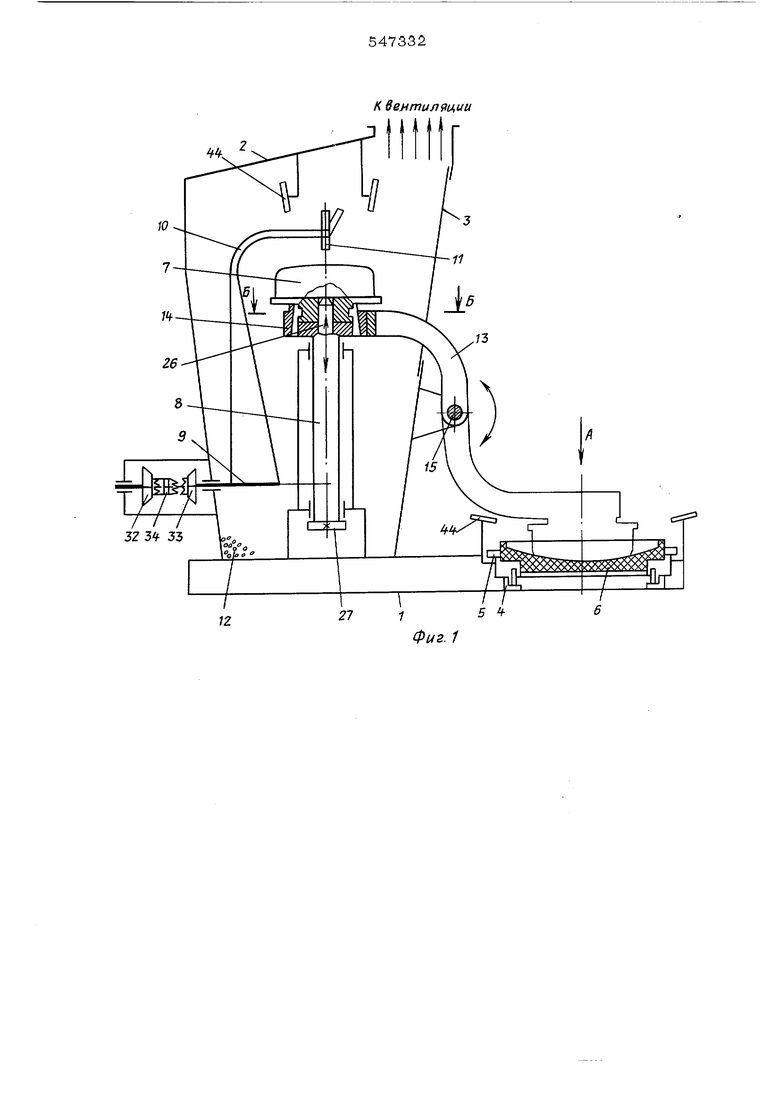

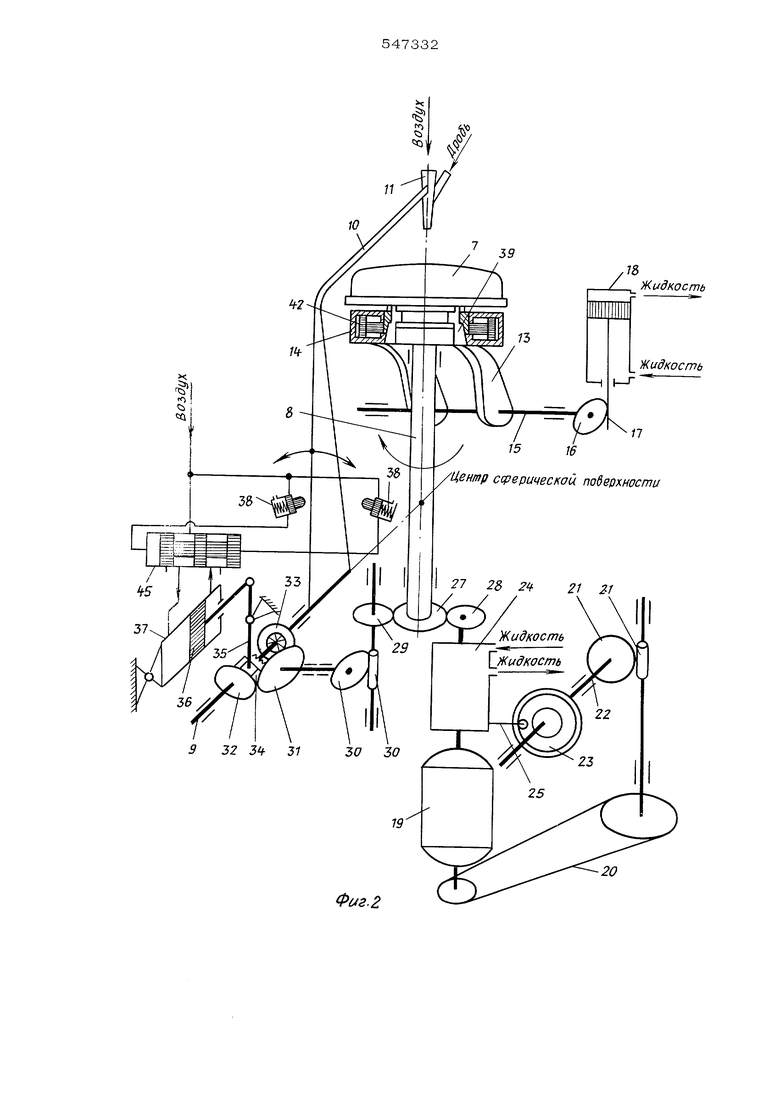

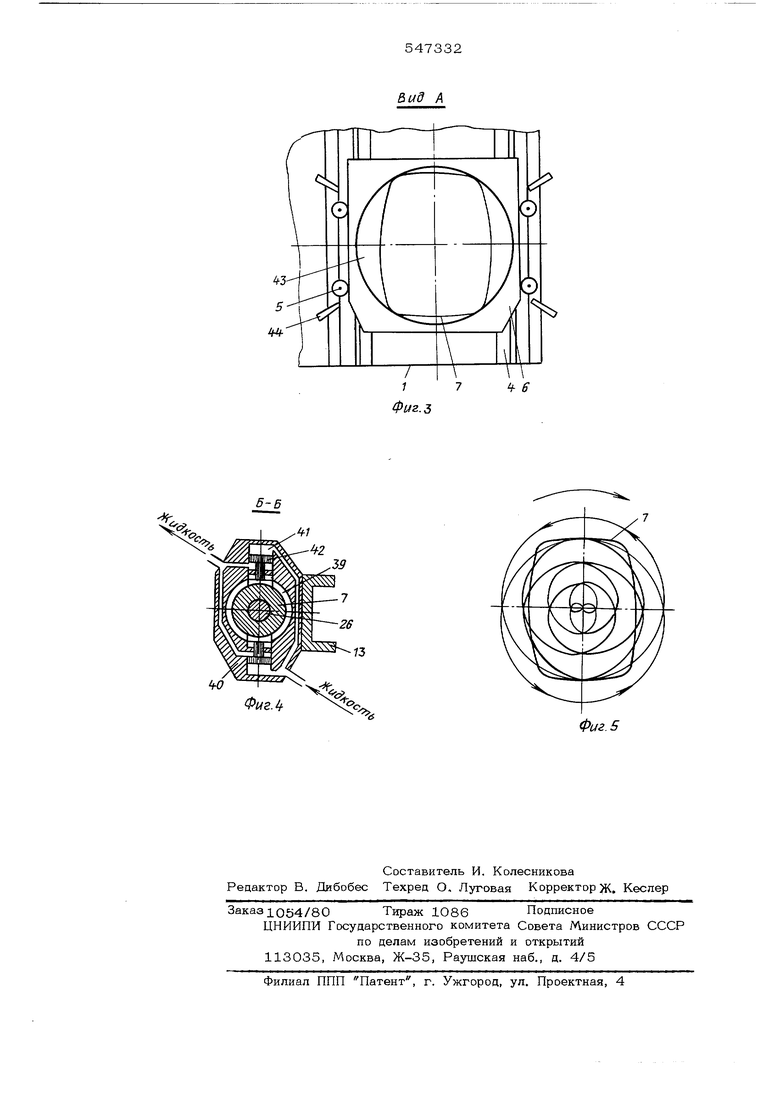

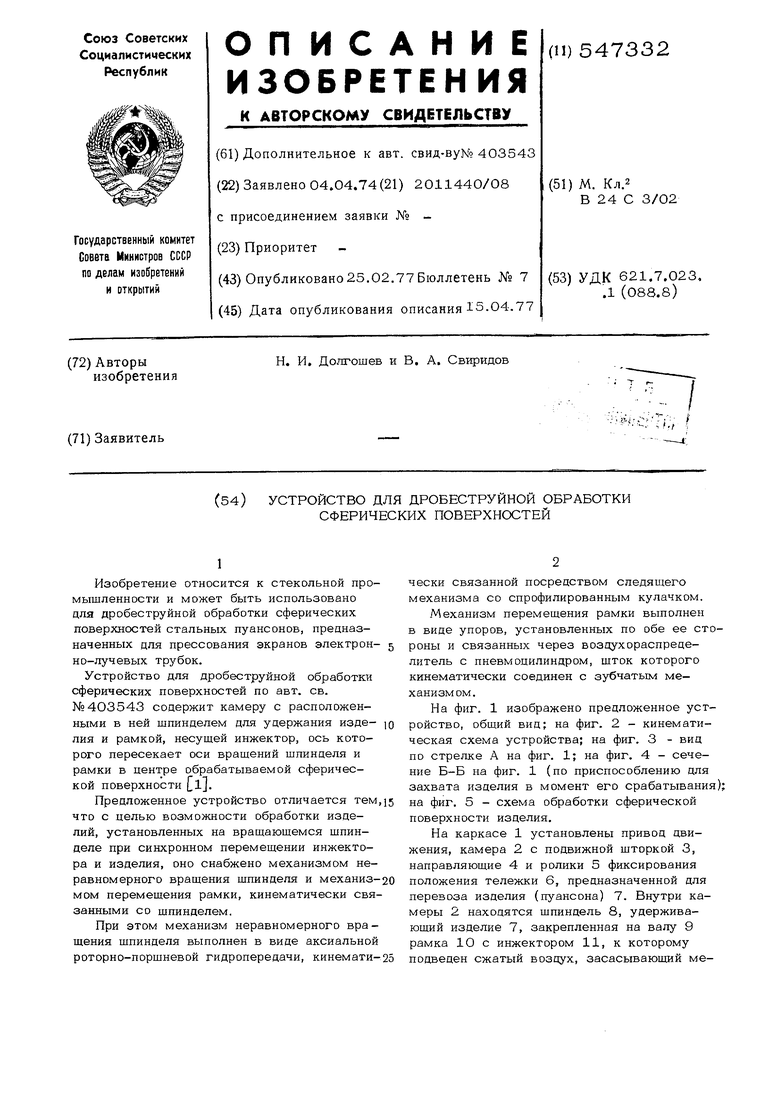

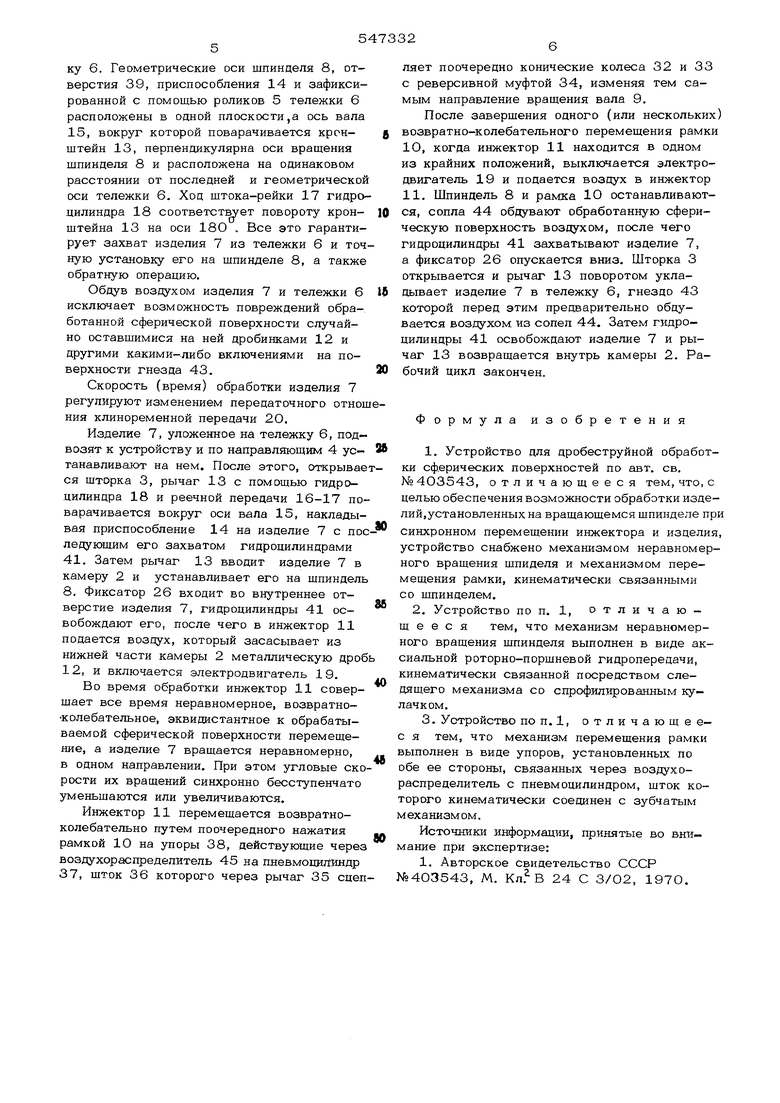

На фиг. 1 изображено предложенное устройство, общий вид; на фиг. 2 - кинематическая схема устройства; на фиг. 3 - вид по стрелке А на фиг. 1; на фиг. 4 - сечение Б-Б на фиг. 1 (по приспособлению для захвата изделия в момент его срабатывани на фиг. 5 - схема обработки сферической поверхности изделия.

На каркасе 1 установлены привод движения, камера 2 с подвижной щторкой 3, направляющие 4 и ролики 5 фиксирования положения тележки 6, предназначенной для перевоза изделия (пуансона) 7. Внутри камеры 2 находятся щпиндель 8, удерживающий изделие 7, закрепленная на валу 9 рамка 10 с инжектором 11, к которому подведен сжатый воздух, засасывающий метаппическую дробь 12, и кронштейн 13с приспособлением 14 для захвата изделия 7, установленный на валу 15, расположенном снаружи камеры 2 и соединенном через зубчатое колесо 16 с шток-рейкой 17 гидроцилиндра 18. Привод устройства содержит электродвигатель 19, клиноременную передачу 20, редуктор 21, вал 22 с кулачком 23, который взаимодействует с аксиальной роторно-поршневой гидропередачей 24 вращательного движения через шток 25 ее следящего механизма регулирования скорости вращения ведомого вала. Шпиндель 8, внутри которого смонтирован фиксатор 26 с возможностью осевого перемещения, через зубчатые колеса 27 и 28 соединен с приводимой во вращение от электродвигателя 19 гидропередачей 24 и связан с рамкой 10 кинематической цепью, в которую входят зубчатые колеса 27 и 29, редуктор 30, конические колеса 31, 32, 33 и реверсивная муфта 34. Конические колеса 32 и 33, постоянно сцепленные с коническим колесом 31, могут свободно вращаться на валу 9, а муфта 34 с помощью щлицевого соединения - перемещаться по нему в осевом направлении. Муфта 34 через рычаг 35 соединена с щтоком 36 пневмопилиндра 37, который с помощью упоров 38, фиксирующих крайние положения рамки 10, поочередно сцепляет и расцепляет ее с коническими колесами 32 и 33. Приспособление 14 выполнено в виде имеющего внугренее отверстие 39 корпуса 40с гидроцилиндрами 41, щток-поршни 42 которых служат для захвата изделия 7. Тележка 6 имеет гнездо 43сдиамегром окружности (в плане), равным длине диагонали изделия 7, образующей которого очерчена его боковая поверхность. Снаружи и знутри камеры 2 установлены соп ла 44 для обдува сжатым воздухом изделия 7 и гнезда 43 тележки 6. Пневмоцилиндр 37 взаимодействует с упорами 38 через воздухораспределитель 45. Оси вращений щпинделя 8, вала 9 и гео метрическая ось инжектора 11 пересекают в центре обрабатываемой сферической пове ности, поэтому в процессе обработки сохра няются постоянными расстояние от инжектор 11 до изделия 7 и перпендикулярный угол наклона геометрической оси инжектора 11 в каждой точке обрабатывамой поверхности Ось вращения щпинделя 8 совпадает с геометрической осью изделия 7 и расположена в плоскости возвратно-колебательног перемещения геометрической оси инжектора 11 симметрично его крайних положений. Это определяет симметричный характер об работки изделия 7. Передаточное отнощение кинематической цепи 27-29-30-31-32(33)-34 равно aifR gj т SI где Т - радиус обрабатываемой сферической поверхности изделия / мм; Т - щаг сферической винтовой линии траектории обработки изделия, мм; W - угловая скорость вращения изделия , рад/сек; -угловая скорость вращения инжектора, рад/сек. Данное передаточное отнощение обеспечивает синхронность перемещений инжектора 11 и изделия 7 и гарантирует обработку всей поверхности изделия 7 по траектории в виде совокупности сферических винтовых линий равномерного и равного щага. Механизм неравномерного вращения шпинделя 8, выполненный в виде аксиальной роторно-порщневой гидропередачи 24, кинематически связанной посредством следящего механизма с соответственно спрофилированным кулачком 23, обеспечивает вращение изделия 7 и инжектора 11 так неравномерно, что по мере приближения инжектора 11 от периферии изделия 7 к его центру угловые скорости их вращений синхронно 6eccTjпенчато увеличиваются, а при обратном перемещении - уменьшаются по законам, определяемым из условия, что скорость обработки изделия 7 в каждой точке траектории обработки есть величина постоянная. Это гарантирует попадание одинакового количества дроби 12 на каждую единицу обрабатываемой сферической поверхности изделия 7, что повышает качество обработки. Механизм перемещения рамки 1О, кинематически связанный со шпинделем 8 и выполненный в виде упоров 38, установленных по обе стороны рамки 1О связанных через воздухораспределитель 45 с пневмоцилиндром 37, щток Збкоторого кинематически соединен с зубчатым механизмом 31-32-3334, обеспечивает реверсивное вращение рамки 10 при однонаправленном вращении шпинделя 8, что определяет обработку изделия 7 по сферическим винтовым линиям двух типов, отличающихся одна от другой своим направлением. При наложении одна на другою эти винтовые линии пересекаются в различных точках под разными направлениями, что также повышает качество обработки изделия 7. Форма гнезда 43 обеспечивает совмещение геометрических осей тележки 6 и изделия 7 независимо от положения , занимаемого изделием после укладывания на тележку 6. Геометрические оси шпинделя 8, отверстия 39, приспособления 14 и зафиксированной с помощью роликов 5 тележки 6 расположены в одной плоскости,а ось вала 15, вокруг которой поварачивается кронштейн 13, перпендикулярна оси вращения шпинделя 8 и расположена на одинаковом расстоянии от последней и геометрической оси тележки 6. Ход щтока-рейки 17 гидроцилиндра 18 соответствует повороту кронштейна 13 на оси 180 . Все это гарантирует захват изделия 7 из тележки 6 и точ ную установку его на шпинделе 8, а также обратную операцию. Обдув воздухом изделия 7 и тележки 6 исключает возможность повреждений обработанной сферической поверхности случайно оставшимися на ней дробинками 12 и другими какими-либо включениями на поверхности гнезда 43. Скорость (время) обработки изделия 7 регулируют изменением передаточного отнош ния клиноременной передачи 2О. Изделие 7, уложенное на тележку 6, подвозят к устройству и по направляющим 4 ус- танавливают на нем. После этого, открывае ся шторка 3, рычаг 13 с помощью гидроцилиндра 18 и реечной передачи 16-17 поварачивается вокруг оси вала 15, накладывая приспособление 14 на изделие 7 с пос ледуюшим его захватом гидроцилиндрами 41. Затем рычаг 13 вводит изделие 7 в камеру 2 и устанавливает его на шпиндель 8. Фиксатор 26 входит во внутреннее отверстие изделия 7, гидроцилиндры 41 освобождают его, после чего в инжектор 11 подается воздух, который засасывает из нижней части камеры 2 металлическую дроб 12, и включается электродвигатель 19. Во время обработки инжектор 11 совершает все время неравномерное, возвратноколебательное, эквидистантное к обрабатываемой сферической поверхности перемещение, а изделие 7 вращается неравномерно, в одном направлении. При этом угловые ско рости их вращений синхронно бесступенчато уменьшаются или увеличиваются. Инжектор 11 перемещается возвратноколебательно путем поочередного нажатия рамкой 1О на упоры 38, действующие через воздухораспределитель 45 на пневмоцияиндр 37, шток 36 которого через рычаг 35 сцеп ляет поочередно конические колеса 32 и 33 с реверсивной муфтой 34, изменяя тем самым направление вращения вала 9. После завершения одного (или нескольких) возвратно-колебательного перемещения рамки 10,когда инжектор 11 находится в одном из крайних положений, выключается электродвигатель 19 и подается воздух в инжектор 11.Шпиндель 8 и рамка 10 останавливаются, сопла 44 обдувают обработанную сферическую поверхность воздухом, после чего гидроцилиндры 41 захватывают изделие 7, а фиксатор 26 опускается вниз. Шторка 3 открывается и рычаг 13 поворотом укладывает изделие 7 в тележку 6, гнездо 43 которой перед этим предварительно обдувается воздухом из сопел 44. Затем гидро- цилиндры 41 освобождают изделие 7 и рычаг 13 возвращается внутрь камеры 2. Рабочий цикл закончен. Формула изобретения 1. Устройство для дробеструйной обработки сферических поверхностей по авт. св. № 403543, отличающееся тем, что, с целью обеспечения возможности обработки изделий,установленных на вращающемся щпинделе при синхронном перемещении инжектора и изделия, устройство снабжено механизмом неравномерного вращения шпиделя и механизмом перемещения рамки, кинематически связанными со шпинделем. 2. Устройство по п. 1, отличающееся тем, что механизм неравномерного вращения шпинделя выполнен в виде аксиальной роторно-поршневой гидропередачи, кинематически связанной посредством следящего механизма со спрофилированным кулачком. 3. Устройство по п. 1, отличающее- с я тем, что механизм перемещения рамки выполнен в виде упоров, установленных по обе ее стороны, связанных через воздухораспределитель с пневмоцилиндром, шток которого кинематически соединен с зубчатым механизмом. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР №403543, М. Кл.В 24 С 3/О2, 197О.

К веитилтии

Фи2. 1

Ф(г.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дробеструйной обработки сферических поверхностей | 1974 |

|

SU510360A2 |

| Способ дробеструйной обработки поверхностей изделий | 1975 |

|

SU621564A1 |

| Способ дробеструйной обработки поверхностей изделий | 1974 |

|

SU547331A1 |

| Станок для обработки оптических деталей с асферическими поверхностями | 1979 |

|

SU865618A1 |

| Устройство для калибровки труб | 1982 |

|

SU1094637A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| УСТРОЙСТВО для ОБРАБОТКИ СФЕРИЧЕСКИХ ТОРЦОВ | 1972 |

|

SU327990A1 |

| Устройство для обработки оптических деталей | 1986 |

|

SU1397253A1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1986 |

|

SU1823295A1 |

| Устройство для шлифования торцев пружин | 1983 |

|

SU1135613A1 |

б-Б

Э9

Фиг. 5

Авторы

Даты

1977-02-25—Публикация

1974-04-04—Подача