I

Изобретение относится к области лакокрасочной промышленности и может быть- использовано при изготовлении маспяно-смоляных паков.

В современном пакокрасочном производстве широко применяются такие способы изготовления маспянь х лаков, как уварка 19фира канифоли с полимеризован;Ным маспом при температуре, до ЗОО С, этерификация моноглиперидов полимериaoBaHHOlO масла канифолью, холодное смешивание раствора полимеризованного масjia с раствором эфира канифоли. Некоторые лаки такие как 5 С и 6С i, получают путем смешивания на холоду соответствующих полуфабрикатов, приготовленных горячим способом, т; е. применяется сочетание первого в последнего из указанных способов.

Известен горячий способ получения масляных Лаков, заключающийся в следующем: в бак ; загружают масло, а затем эфнр канифоли порциями загружают в маепо, смвсь нагревают до 14О-1.5О С, выдерживают допрекраше ния пено рс@сшави.

а затем нагревают до 220-240 С; полученная основа лака растворяется в соот вествуюшем растворителе f2j.

Наиболее близким к изобретению является горячий способ получения 40%ного маспяно-смопяного лака, представляющего собой раствор, модифицированный растительными маслами естественной смойы в органическом растворителе з.

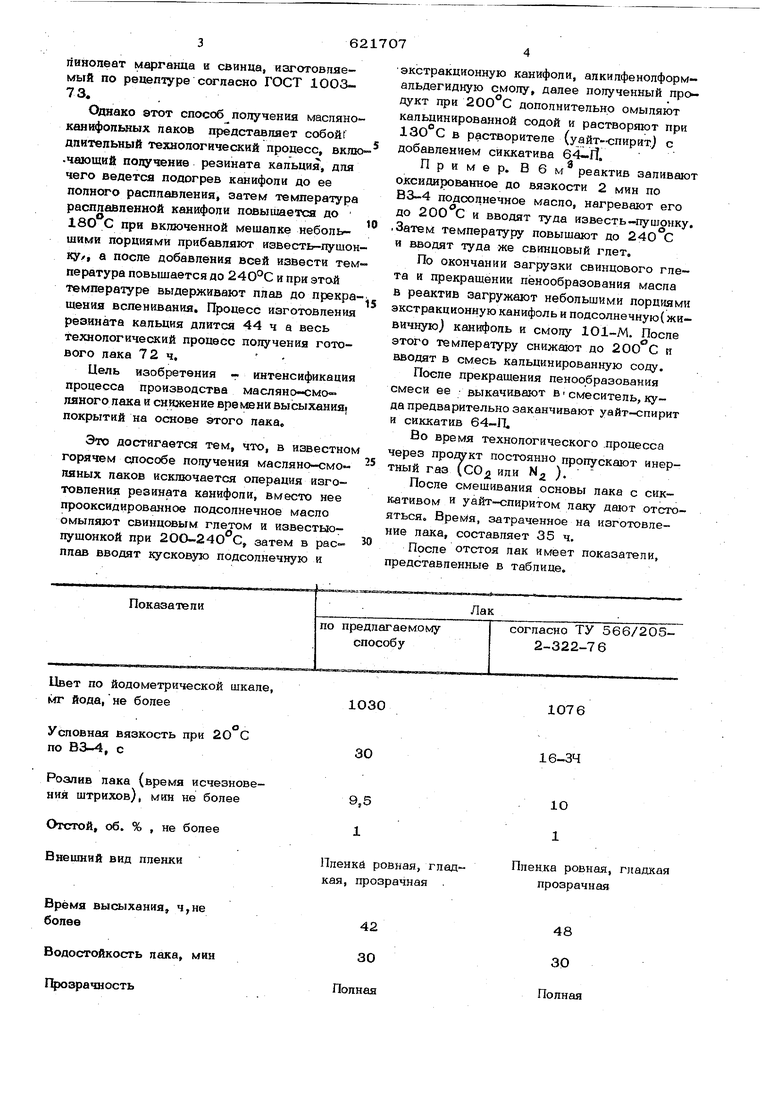

Указанный способ включает изготовление резината кальция, путем введения при 240 в канифоль извести - пушонки, сап лав лен ия полученного резината с предварительно прооксидированным до вязкости 2 мин по ВЗ-4 подсолнечного масла при 22О-24О°С, введения в этот расплав при указанной температуре смолы 1О1-М (представляющей собой продукт конденсата жидкой смеси алкилфенолов с формальдегидом в щелочной среде, т. е. алкилфенол.формальдёгидная смола)и растворения полученной основы лака в растворителе (уайт-спирите) с добавлением сиккатива 64-.П, представляющий собой плавленый линолеат марганца и свинца, изготовляемый по рецептуре согласно ГОСТ 1003- 73. Однако этот способ получения масляноквнифопьных паков представляет собой длительный технологический процесс, вклю чающий получение резината кальция, для чего ведется подогрев канифоли до ее полного расплавления, затем темлература расплавленной канифоли повышается до 180 С при включенной мешалке небольшими порциян и прибавляют известь-пушон ку/, а после добавления всей извести тем пература повышается до 240°С и при этой температуре выдерживают плав до прекра щения вспенивания. Процесс изготовления резината кальция длится 44 ч а весь технологический процесс получения готового лака 72 ч, Цель изобретения т интенсификация процесса производства масляно-смо-° ляного лака и снижение времени аысыхания} покрытий на основе этого лака. Это достигается тем, что, в известно горячем способе получения масляно-смолшных лаков исключается операция изготовления резината канифоли, вместо нее прооксидированное подсолнечное масло омыляют свинцовым глетом и известьюпушонкой при 2ОО-240 С, затем в рас плав вводят кусковую подсолнечную и экстракционную канифоли, аякилфенолформальдегидиую смолу, далее полученный продукт при 200 С дополнительно омыляют кальцинированной содой и раствор$пот при 13О С в растворителе (уайт-спирит с добавлением сиккатива 64-11. Пример. Вбм реактив заливают оксидированное до вязкости 2 мин по ВЗ-4 подсолнечное масло, нагревают его до 200 С к вводят туда известь-пушонку, Затем температуру повышают до 240 С и вводят туда же свинцовый глет. По окончании загрузки свинцового глета и прекращении ценообразования масла в реактив загружают небольшими порциями экстракционную канифоль и подсолнечную(живичную канифоль и смолу 1О1-М. После этого температуру снижают до 20О С н вводят в смесь кальцинированную соду. После прекрашения пенообразования смеси ее -выкачивают в смеситель, куда предварительно заканчивают уайт-спирит и сиккатив 64-Л. Во время технологического .процесса через продукт постоянно пропускают инертный газ (СО.2 или N ) После смешивания основы лака с сиккативом и уайт-спиритом лаку дают отстояться. Время, затраченное на изготовление лака, составляет 35 ч. После отстоя лак имеет показатели, представленные в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масляно-смоляной лак | 1978 |

|

SU734236A1 |

| Способ получения масляно-смоляного пленкообразующего | 1990 |

|

SU1765149A1 |

| Способ получения пленкообразующей композиции | 1987 |

|

SU1513000A1 |

| Способ получения масляно-канифольного лака | 1981 |

|

SU1052524A1 |

| Способ получения пленкообразующего | 1980 |

|

SU994525A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Лак масляно-смоляной | 1978 |

|

SU798150A1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409596C1 |

| Олифа | 1980 |

|

SU939506A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

ле,

е1076

1030 16-34 30

1О 1

9,5 1

Пленка ровная,

Пленки ровная, гладпрозрачнаякая, прозрачная .

48

42 30 30

Полная

Полная

Показатели

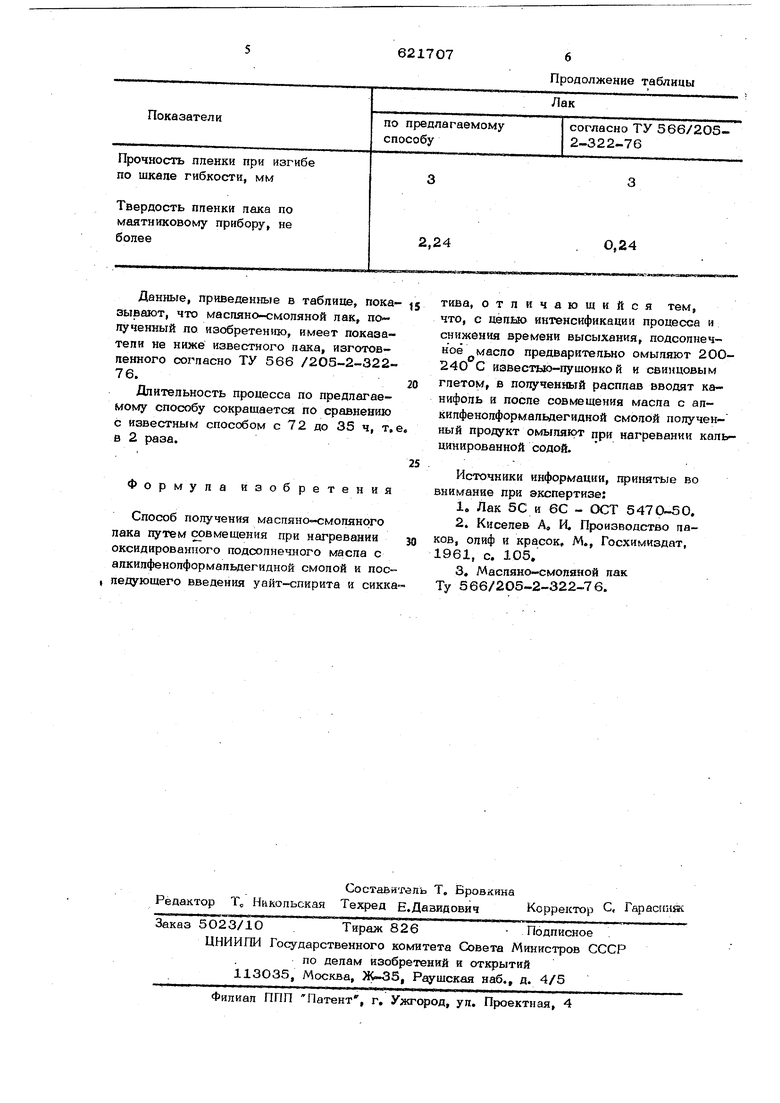

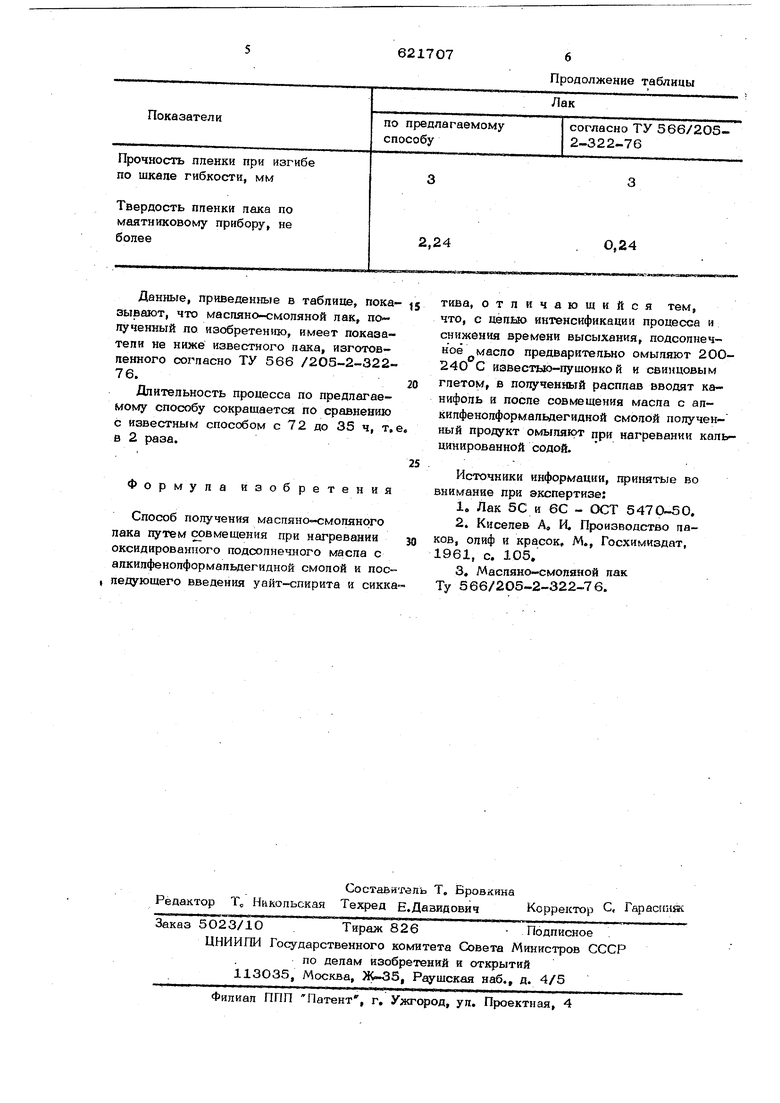

Прочность пленки при изгибе по шкале гибкости, мм

Твердость ппенкн пака по маятниковому прибору, не более Данные, приведенные в таблице, показывают, что маспяно-смоляной лак, полученный по изобретению, имеет показатели не ниже известного лака, изготовленного согласно ТУ 566 /205-2-32276. Длительность процесса по предлагаемому способу сокращается по сравнению с известным способом с 72 до 35 ч, т. 0 2 раза. Формула изобретения Способ получения маспяно-смоляного лака путем совмещения при нагревании оксидированного подсолнечного масла с алкилфенолформальдегидной смолой и посI ледующего введения уайт-спирита и сикка

Продолжение таблицы

согласно ТУ 566/2О5.

по предлагаемому 2-322-76 способу

0,24

2,24 тива, отличающийся тем, что, с цепью интенсификации процесса н снижения времени высыхания, подсолнечное масло предварительно омыляют 200240 С известыо-пущонко и и свинцовым глетом, в полученный расплав вводят канифоль и после совмещения масла с алкилфенолформальдегидной смолой полученный продукт омыляют при нагревании кальцинированной содой. Источники информации, гфинятые во внимание при экспертизе: 1.Лак 5С и 6С - ОСТ 5470-50, 2.Киселев А, И. Производство лаков, олиф и красок, М., Госхимиздат, 1961, с. 105, 3.Маспяно-смопяной лак Ту 566/205-2-322-76.

Авторы

Даты

1978-08-30—Публикация

1977-01-10—Подача