(54 ) СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиэфирных смол | 1976 |

|

SU622824A1 |

| СПОСОБ ПРОИЗВОДСТВА АЛКИДНЫХ ЛАКОВ И СПОСОБ ПОДАЧИ СЫПУЧИХ КОМПОНЕНТОВ В РЕАКТОР СО ВЗРЫВООПАСНОЙ СРЕДОЙ, НАПРИМЕР, ПРИ ПРОИЗВОДСТВЕ АЛКИДНЫХ ЛАКОВ | 2007 |

|

RU2348667C1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Способ получения масляно-смоляного лака | 1988 |

|

SU1763463A1 |

| СОСТАВ ДЛЯ ПОКРЫТИЙ | 1992 |

|

RU2017779C1 |

| Способ получения сиккатива | 1980 |

|

SU905248A1 |

| Способ получения масляно-канифольного лака | 1981 |

|

SU1052524A1 |

| Олифа | 1980 |

|

SU939506A1 |

| Способ получения масляно-смоляного лака | 1977 |

|

SU621707A1 |

| Способ получения сиккатива | 1980 |

|

SU905249A1 |

Изобретение относится к лакокрасочной промышленности, в частности к получению пленкообразующих на основе т аллово го масла, применяемых в производстве лаков и красок для внутренних работ.

Известен способ получения пленкообказукяцего путем обработки обезвоженного таллового масла дициклопентадиеном при 110-165°С в присутствии линолеата кобальта, этерификадии смесимногоатомным спиртом при , оксидированием воздухом при 160-170 С и последующим введением растворителя И- сиккатива СП-

Пленкообразующее, полученное по данному способу, дает покрытие с хорошей водостойкостью, но долгосохну-т щее (время высыхания 36 ч) ,Кроме того, данный способ требует наличия к атализатора и стадии оксидирования. Поэтому способ не имеет широкого.применения в лакокрасочной промышленнЬсти. .

Известен способ получения пленкообразующих веществ на основе ненасы щенных высокомолекулярных жирных кислот таллового масла обработанных при 240-250°С многоатомным спиртом и дициклопентадиеном 2.

Пленкообразукйцее, полученное данным способом, позволяет получать йыстровысыхающие покрытия ( высыс хания 6-5 ч) , однако усксиренное высыхание пленки повышает внутреннее напряжение, приводящее к хрупкости-и снижению эластичности покрытий. ,

Кроме того, исходное сырье - нена4Q сыщенные высокомЬлекулярные кислоты, являются дефицитными и дорогими-про-. дуктами в народном хозяйстве, так как их получение связано с вакуумной ректификацией таллового масла.Наиболее близким к предлагаемому

15 по технической сущности является,способ получения пленкообразующего, заключающийся в следующем. Смесь таллового масла и канифоли загружают в реактор, нагревают -до 200°С в течение

20 45 мин. Канифоль добавляют к тапловому маслу с целью увеличения количества смоляных кислот. Для предотвращения чрезмерного пен-ообразования к смеси добавляют буру. Расплав

25 нагревают до 230-260°С и медленно добавляют известь или окись цинка. В результате реакции нейтрализгщии образуются соли смоляных и жирных кислот, обуславливающие пленкообра30 зующие Свойства, покрытий. Смесь продолжают нагревать при этой температуре в течение 0,5-1 ч или до техчу пор, пока проба, помещенная на стеклянную пластинку, не превратиться в твердую, прозрачную каплю, далее полученную основу охлаждают и вводят сиккатив и растворитель, например . (уайт-спирит) 3j, Известный способ не позволяет получать эластичные, быстровысыхающие и стойкие к действию воды пленки Целью изобретения является сокращение времени высыхйния пленкообразу щего, устранение отлипа, повышение эластичности и водостойкости покрытий. Поставленная цель достигается тем что согласно способу получения пленкообразуквдего путем нагревания смеси .таллового масла с канифолью при 220230 С с одновременной обработкой сме си известью, последующего охлаждения .и введения сиккатива и уайт-спирита, талловое масло предварительно термообрабатывают при 110-120°С в течение 6-8 ч и после обработки смеси известью в реакционную смесь вводят при 250-260 0 глицерин или пентаэритрит. Способ осуществляют следующим образом., В емкость загружают 40-50 мас.% таллового масла, нагревают до 110- i 120°С и выдерживают 6-8 ч. Обработан ное талловое масло охлаждают до 5060°С и отделяют осадок. Далее талловое масло нагревают до 120-140С и : вводят 6,0-12,5 мас.% канифоли. Затем расплав смеси нагревают до 220230°С и вводят при перемешивании отдельными порциями О,2-1,0 мас.%-извести-пушонки для нейтрализации смеси. Затем температуру смеси в реакто ре повышают до 25О-260°С и вводят 4,2-11,0 мас.% многоатомного спирта. В качестве многоатомного спирта используют глицерин или пентаэритрит. Реакционную смесь выдерживают при 250-260°С в течение 3-5 ч. Готовност полученной -основы пленкообразующего определяют по прозрачности капли сплава на стекле и вязкости 60%-ного раствора основы в уайт-спирите по ви козиметру ВЗ-4 при (2010,5)с в пределах 19-35 с. После выдержки TehraepaTypy готовой основы пленкообразующего в реакторе снижают до 1501бО°С и вводят при перемешивании сиккатив плавленный свинцово-марганцевый марки 64П (ТУ 6-10-1351-78) в количестве 1 мас.% и растворитель уайт-спирит 43-41,3 мас.%. Пример 1. В емкость с обогревом загружают талловое йасло, нагревают до 110°С и выдерживают при этой температуре 8 ч. Обработанное талловое масло охлаждают до 55°С и отделяют осадок. Далее масло нагревают до и вводят 8,2 мас.% канифоли при постоянном перемешивании. Затем расплав смеси нагревают до 225°С и вводят отдельными порциями известь-пушонку в количестве 0,4 мас.%. После реакции нейтрализации проводят получасовую выдержку смеси при перемешивании при данной температуре. Далее температуру смеси в реакторе повышают до 255°С и.вводят глицерин. Полученную смесь вьщерживают при 255°С в течение 4 ч. Процесс заканчивают при достижении прозрачности капли сплава на стекле и получении вязкости 60%-ного раствора основы пленкообразующего в уайт-спирите в пределах 19-35 с по вискозиметру ВЗ-4 при (20±0,5)°С. Затем полученную основу охлаждают до 160°С и при перемешивании вводят 1,0 мас.% сиккатива плавленного марки 64 п (раствор свинцовых и марганцевых солей жирных кислот растительных масел или .жирных кислот таллового масла в уайт-спирите с содержанием активного свинца 3,0-4,0%, марганца :.0,71,3 мас.%) и 37,8 мас.% уайт-спирита. Пример 2. Способ осуществляют : как в примере 1, но талловое масло обрабатывают при в теченйе 6 ч и в качестве многоатомнога спирта (этерифицирующего агента) применяют 4,2 мас.% пентаэритрита. Пример 3. Способ осуществляют как в примере 1, но талловое масло обрабатывают при 110°С в течение 8 ч, охлаждают талловое масло до , а выдержку реакционной массы проводят при 260°С в течение 3 ч. Пример 4. Способ осуществляют как в примере 1, но талловое масло обрабатывают при 120°С в течение 5 ч, а нагрев таллового масла с канифолью проводят при 140°С, при этом известь-пушонку вводят при темпера-туре реакционной смеси 230°С, а в качестве многоатомного спирта используют пентаэритрит. Сиккатив и растворитель уайт-спирит вводят .после охлаждения смеси при 150с. П р и.м е р 5. Способ осуществляют как в примере 1, но обработанное талЛовое масло охлаждают до , а температура выдержки реакционной массы 250С, продолжительность выдержки 5 ч. На стадии смешения таллового масла с канифолью перед обработкой известью для предотвращения чрезмерного пенообразования к смеси добавляют пеногаситель - буру в количестве 0,10,4 мас.% или кальцинированную соЬу в количестве 0,5-1,1 мас.%. Пример 6.В емкость с обогревом загружают талловое масло, нагревают до и выдерживают при этой температуре 8 ч. Обработанное талловое масло охлаждают до и отделяют осадок. Далее масло

нагревают до и вводят канифоль Для предотвращения чрезмерно1 о пенообразования к смеси добавляют пеногаситель - буру в количестве 0,2 мае. Затем расплав смеси нагревают до и вводят известь - пушонку. После реакции нейтрализации проводят получасовую выдержку смеси при этой температуре. Температуру смеси в ре-акторе повышают до 2 5 5° С и вводят глицерин. Полученную смесь при этой температуре выдерживгиот в течение 4 ч. Процесс заканчивают по достижении вязкости в пределах 19-35 с 60%-ного раствора основы пленкообразугацего в уайт-спирите по ВЗ-4 при 20±0,5С. После охлаждения смеси до вводят сиккатив и уайт-спирит. Пример 7.В емкость с обогревом загружают талловое масло, нагревают до и выдерживают при этой температуре 8 ч. Обработанное талловое масло охлаждают до 55°С и отделяют осадок. Далее талловое масло нагревают до 130°С и вводят канифоль. Затем реакцию нейтрализации проводят постадийно, а именно;

нагревают расплав смеси до и вводят кальцинированную соду, затем продолжёцот .нагрев до 225 С и вводят известь-пушонку. Далее спо соб осуществляют как в приме 6.

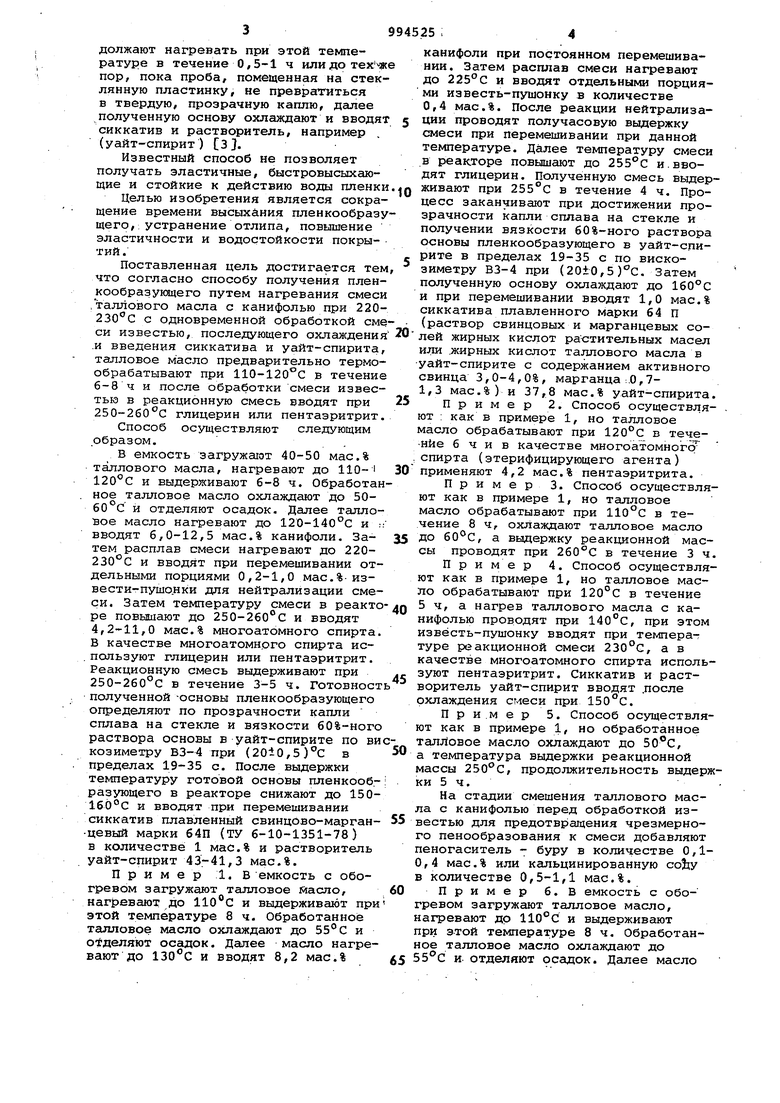

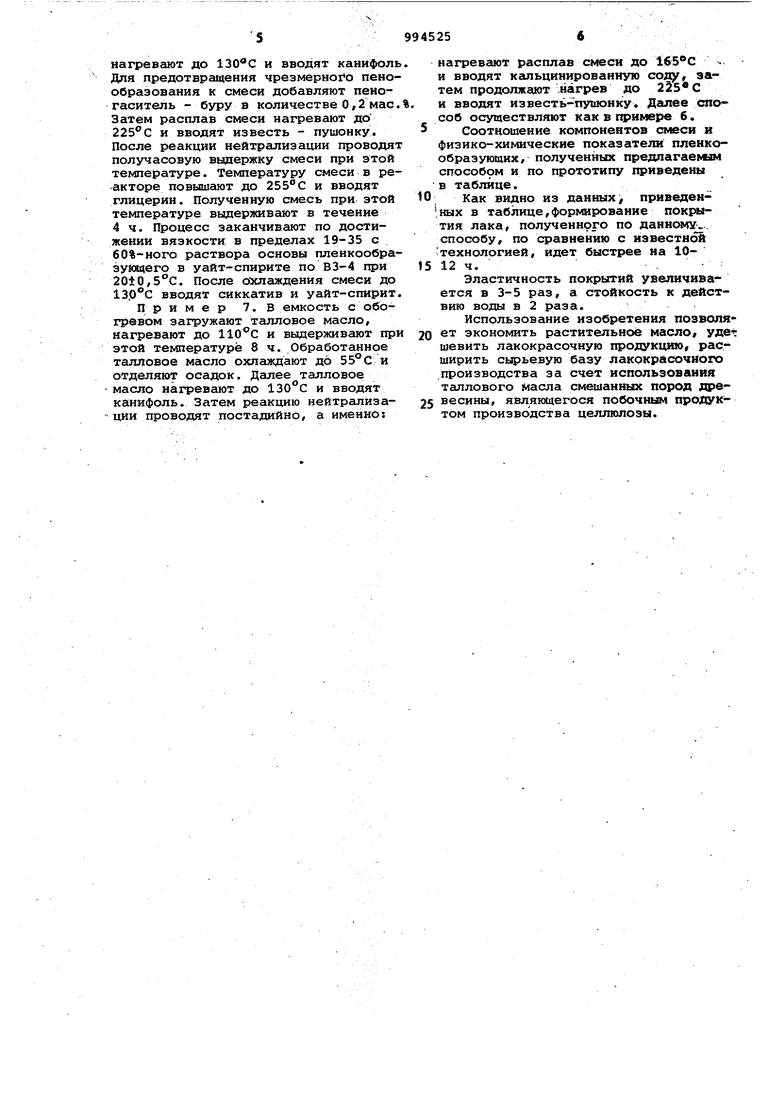

Соотношение компонентов смеси в физико-химические показатели пленкообразующих, полученных предлагаема способ9м и по прототипу приведены в таблице.

Как видно из данных, приведенных в таблице, формирование noKi aiтия лака, полученного по даннсжУ.. способу, по сравнению с известней технологией, идет быстрее на 1012 ч.

Эластичность покрытий увеличивается в 3-5 раз, а стойкость к действию воды в 2 раза.

Использование изобретения позволяет экономить растительное масло, уде шевить лакокрасочную продукцию, расширить сырьевую базу лакокрасочного производства за счет использования таллового масла смешанных пород древесины, являюгаегося побочным npojDcyKтом производства целлюлозы.

ro us

m

IN

ш

I

о

in

in

M

ю

ч

in го

ГЧ1

OJ О

in

in О

M

rH

о

00

1Л

в

тН

ct

M

d

H тН

ю

m

(N

in

о

ID

M OO

CO о

vo

VO

п

о

(N

ы

о

N

00

м го

tN

«э

(N СМ

и

0)

. m в и н

м &

Гч И

О

S

ч н о

о г

(N М

г- го

формула изобретения.

Способ получения пленкообразующего путем нагревания смеси таллового масла с канифолью при 220-230 С с одновременной обработкой смеси известью, последукщего охлаждения и введения сиккатива и уайт-спирита, о т ли чаю вд и и с я тем, что, с .целью сокращения времени его выс1а хания, устранения отяипа, повыиения эластичности и водостойкости покрытий на его основе, тапловое масло

предварительно термообрабатывают при 110-120 С в течение (5-8 ч и после обработки смеси иэ&естью в реакционную смесь вводят при 250-260 0 глицерин или пентаэритрит. Источники информгихии,

принятые во внимание экстертизе

кл. 106-123, опублик. 1948 (прототип).

Авторы

Даты

1983-02-07—Публикация

1980-02-15—Подача