(54) СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масляно-смоляного лака | 1975 |

|

SU657050A1 |

| Способ получения масляно-смоляного лака | 1981 |

|

SU975764A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Способ получения фенольно-масляного пленкообразующего | 1980 |

|

SU891734A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| Способ получения масляно-смоляного пленкообразующего | 1975 |

|

SU704976A1 |

| Способ получения пленкообразующего | 1973 |

|

SU579295A1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2645486C1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2017 |

|

RU2642638C1 |

Изобретение относится к способам получения пленкообразующих смол, используемых в лакокрасочной промышленности. Известен способ изготовления масляносмоляного пленкообразующего путем сплавления синтетической смолы типа кумароновой с полувысыхающими и/или высыхающими препарированными растительными маслами при 275-285°С. По этому способу пленкообразующее получают, нагревая смесь масла, например оксидированного подсолнечного, инденкумароновой смолы, глицеринового эфира канифоли .до 270-285°С; выдерживают 3-8 ч до исчезновения гетерогенности, охлаждают. По известному способу с использованием полувысыхающих масел не удается за технически целесообразное время получить пленкообразующие с жирностью болеи . Так, для получения смол с жирностью 50 -55% необходимо сплавлять компоненты при 270- 280° 12-24 ч, а длительное нагревание приводит к разложению пленкообразующего и ухудшению его свойств. Известным способом получавТ те.мные пленкообразующие, непригодные д.;я красок белого цвета и пастельных тонов. Пленки лаков и эмалей на таком пленкообразующем сравнительно медленно набирают твердость и теряют эластичность и адгезию при старении, что препятствует использованию пленкообразующего для покрытий по металлу. Наиболее близким по технической сущности к предлагаемому является способ получения пленкообразующего путем сплавления пр.и.260-280°С препарированного, .например, окисленного растительного масла (подсолнечное, льняное) с нефтеполн.мерной смолой в присутствии модифицирующей добавки - дивинилстирольного олигомерного каучука, который вводят на стадии сплавления масла со смолой или по окончании сплавления. Полученную основу разбавляют растворителем, далее вводят сиккативы и используют для приготовления различных лакокрасочных материалов (лаков, красок) вместо натуральной олифы. Продукт, полученный по известному способу, образует хорощо высыхающие пленки с улучщенными ударопрочностью и кислотостойкостью, однако получаемые пленки пмеют недостаточную твердость и высыхают через достаточно продолжительное время.

Цель изобретения -- повышение твердости, ударопрочности, э-ластичности и снижение-времени высыхания.

Это достигается тем, что -в качестве модифицирующей добавки используют полиалкилгидросилоксан, выбранный из грунн), содержащей полиметилгидросилоксан общей формулы -Si(CH ) (Н)О-, где п 4- 10, нолиэтилгидросилоксан общей формулы Si(C2Hs) (Н), где п 9-14, иполибутилгидросилоксан общей формулы -Si(C4H9)(H), где п 9-18, в количестве 0,1-5,0 вес. % от общего количества смеси .масла со смолой (нефтеполимерной), причем полиалкилгидросилоксан вводят и нагревают одновременно со смолой н маслом при 240-270°С или вводят в раснлав смеси масла и смолы прн 140-230°С и далее продолжают нагревание (при 240- 270°С) до получения готового продукта.

Сущность изобретения заключается в следующем: в обогревае.мый реактор загружают нефтеполимерную смолу, препарированное растительное масло (окисленное, полимеризованное) и полиалкилгидросилоксан. Смесь нагревают при пере.мещивании до 240-270°С, выдерживают 1-5 ч и охлаждают.

Из-за различной реакционной способности используемых нефтеполимерных смол, реакционной способности масел (высыхающ,ие, полувысыхающие, различная глубина полимеризации или окисления), а также недостаточного перемещивания реакционной массы возможна желатинизация реакционной массы, поэтому в этом случае с целью устранения гелеобразования полиалкилгидросилоксан вводят в расплав смеси масла и нефтеполи.мерной смолы при 140-230°С и интенсивном перемешивании, далее продолжают нагревание до 240-270°С, выдерживают при этой температуре 1-4 ч и охлаждают. Готовый продукт разбавляют органическими растворителями и используют в различных лакокрасочных материалах (лаки, краски).

Для ускорения процесса сплавление компонентов осуц.1ествляют в присутствии сиккативов - 0,01-0,3/о РЬ, Мп, Zn в виде .маслорастворимых соединений, например линолеатов.

В предлагае.мом способе используют нефгеиоли.мериые смолы, полученные инициированной термической поли.меризацией фракций ароматических углеводородов пиролиза, выкипающ-их в интервале 120 -210°С, например смола СПП марки А - 130-160°С, СПП марки Б - 130 - 190°С, СПИ - 160 190°С, термополимеризационная смола фракций 120-190, 130-190°С, алкилстирольная160-210°С, смола широкой фракции - 120-210°С.

В зависимости от источника пиролизного сольвента состав фракций меняется и может содержать стирол, си-метилстирол, винилтолхолы, дициклопентадиен, инден, метилиндены.

В качестве препарированных растительных масел в данном способе используют раз.чичные окисленные и полимеризованные по,1увысыхающие (подсолнечное) и высыхающие (льняное) растительные масла.

Сплавление нефтеполимерной смолы с масла.ми в присутствии полиалкилгидросилоксана приводит к получению светоокращенных пленкообразующих.

Пример 1. В реактор загружают 550 г смолы СПП, 450 г масла подсолнечного по.лимеризованного, 10 г (1%) полиэтилгидросилоксана, нагревают при пере.мешивании 2 ч до 240-250°С, выдерживают 2,5 ч, охлаждают.

Получают 964 г полутвердой светло-желтой смолы, растворимой в ксилоле, смесях ксилол-уайт-спирит 1:2 и ксилол-уайт-спирит скипидар 1:2:2.

Пример 2. В реактор загружают 500 г полимеризованного льняного масла, содержащего 0,5 г РЬ, 485 г смолы нефтеполимерной широкой фракции 120-210°С, 15 г (25%) полибутилгидросилоксан, нагревают 2 ч до 240-250°С, выдерживают 2 ч, охлаждают.

Получают 972 г вязкой светло-коричневой смолы, полностью растворимой в двойной и тройной смесях растворителей по примеру 1 и ксилоле.

Пример 3. В реактор загружают 500 г оксидированного льняного масла, содержащего 0,4 г Ръ и 0,2 г Мп, 490 г смолы нефтеполимерной широкой фракции 120-210°С, 10 г (1%) полиметилгидросилоксана, нагревают 3 ч до 250-260°С, выдерживают 1,5 ч, о.хлаждают.

Получают 950 г полутвердой коричневой смолы, растворимой в ксилоле, двойной и тройной смесях растворителей.

Пример 4. В реактор загружают 514 г смолы нефтеполимерной СПП, 476 г оксидированного льняного масла с вязкостью по ВЗ-4 при 20°С 5,5 мин, содержащего 0,7 г Рь, 0,35 г Мп, нагревают 0,5 ч до 140°С, вносят при интенсивном перемешивании 10 г (1%) полиэтилгидросилокса1.а, нагревают 2 ч до 270°С, выдерживают 1,5 ч, охлаждают.

Получают 947 г свето-коричневой смолы, полутвердой, хорощо растворимой в тройной и двойной смесях по примеру 1 и ксилоле.

Пример 5. В реактор загружают 485 г нефтеполимерной смолы СПП, 495 г масла подсолнечного оксидированного с вязкостью 16 мин, содержащего 0,6 г Мп и 0,9 Рь, нагревают 0,5 ч до 160°С, вносят 20 г (2%) полиэтилгидросилоксана, нагревают при интенсивном перемешивании до 265-270°С, выдерживают 2 ч, охлаждают.

Пример 6. В реактор загружают 410 г полимеризованного льняного масла, содержащего 0,5 г Zn, 599 г смолы широкой фракции, нагревают 1,5 ч до 220- -230°С, вносят 1 г (0,1°/о) полиэтилгидросилокеана, нагре-, вают до 270°С 1,5 ч, выдерживают 1,5 ч, охлаждают.

Получают 943 г светло-коричневой смолы, полутвердой, полностью растворимой в тройной смеси по примеру -1.

Пример 7. В реактор загружают 520 г полимеризованного льняного масла, 440 г смолы СПП, нагревают 0,5 ч до 150°С, вносят при интенсивном перемешивании 40 г (4%) полиэтилгидросилокеана, нагревают 1,5 ч до 270°С, выдерживают 2,5 ч,охлаждают.

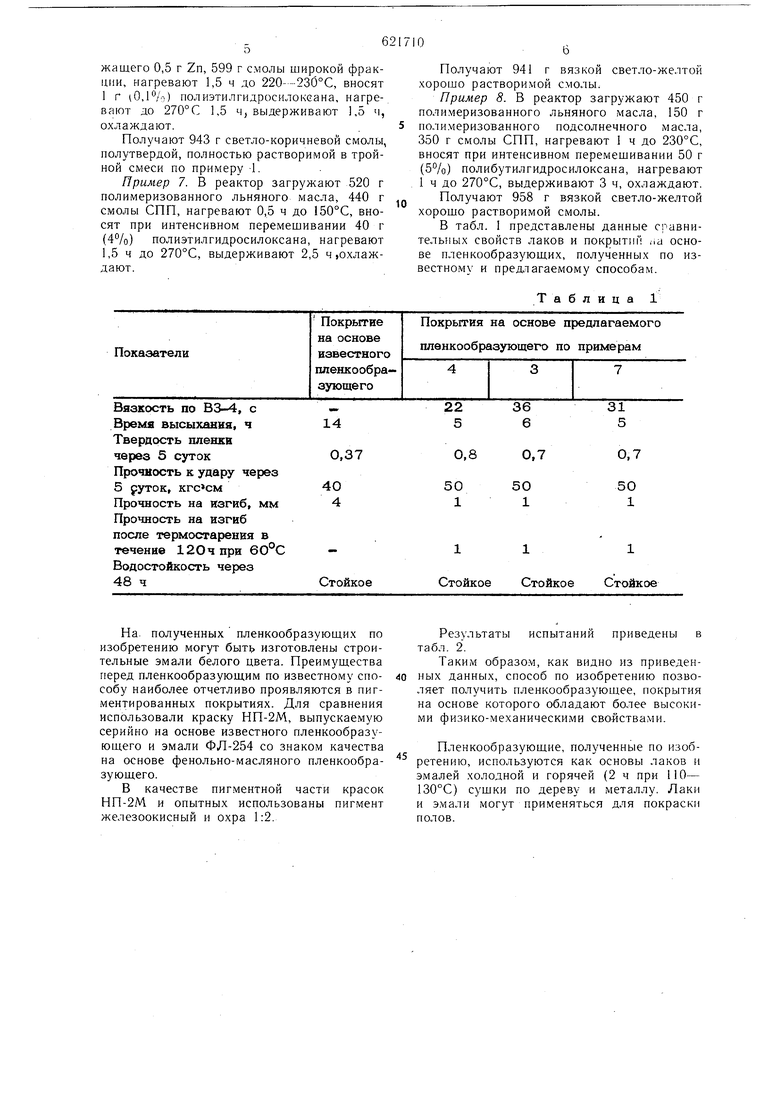

Твердость пленки

через 5 суток

Прочность к удару через

5 уток,

Прочность на изгиб, мм

Прочность на изгиб

после термостарения в

течение 120ч при 60°СВодостойкость через

48 ч

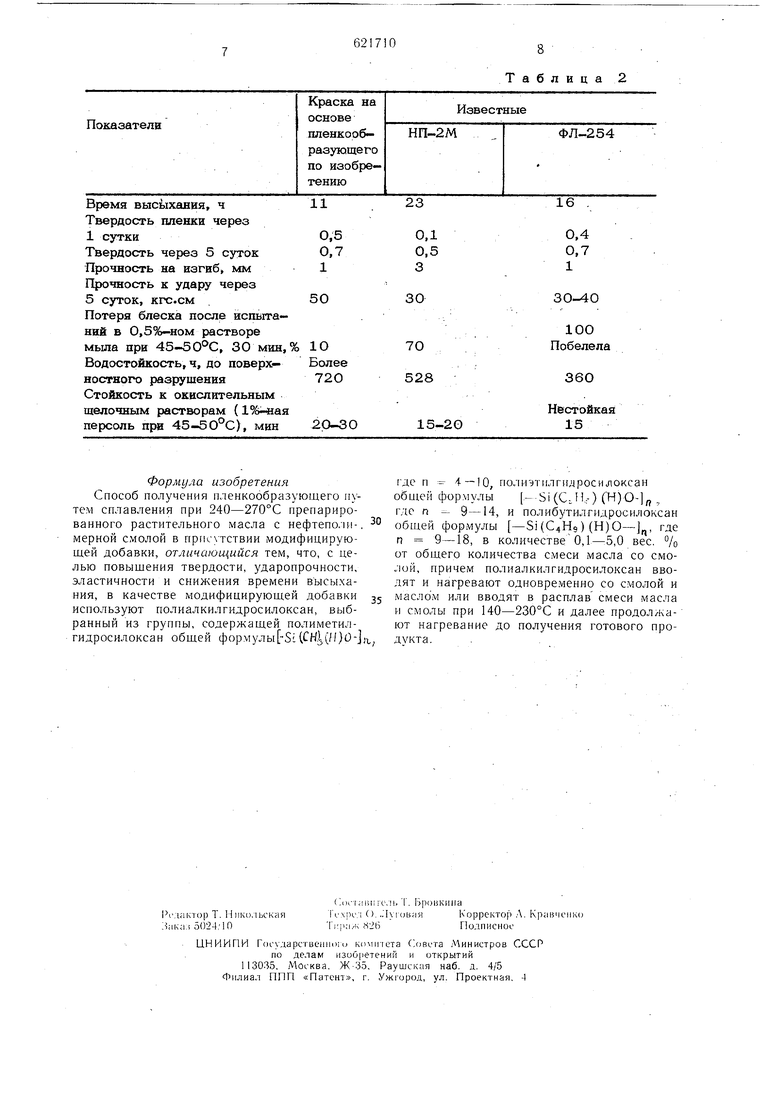

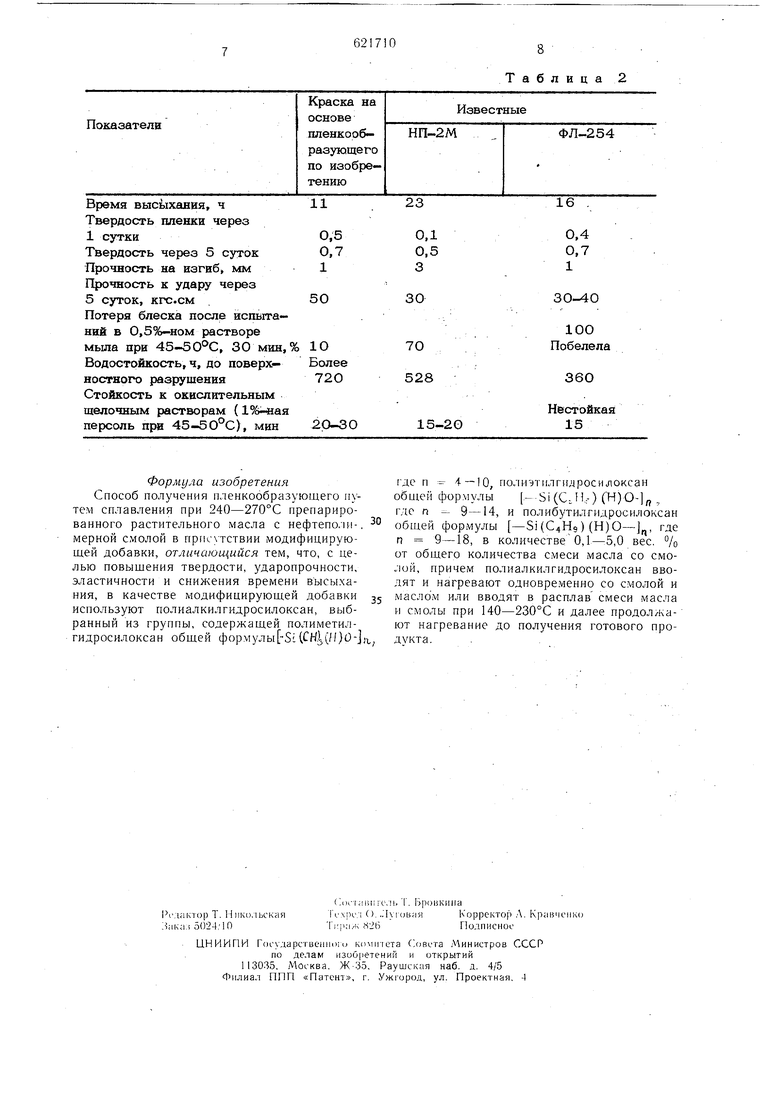

На. полученных пленкообразующих по изобретению могут быть изготовлены строительные эмали белого цвета. Преимупдества перед пленкообразуюш им по известному способу наиболее отчетливо проявляются в пигментированных покрытиях. Для сравнения использовали краску НП-2М, выпускаемую серийно на основе известного пленкообразуюшего и эмали ФЛ-254 со знаком качества на основе фенольно-масляного пленкообразуюш.его.

В качестве пигментной части красок НП-2М и опытных использованы пигмент железоокисный и охра 1:2.

Получают 941 г вязкой светло-желтой хорошо растворимой смолы.

Пример 8. В реактор загружают 450 г полимеризованного льняного масла, 150 г полимеризованного подсолнечного масла, 350 г смолы СПП, нагревают 1 ч до 230°С, вносят при интенсивном перемешивании 50 г (5%) полибутилгидросилоксана, нагревают 1 ч до 270°С, выдерживают 3 ч, охлаждают.

Получают 958 г вязкой светло-желтой хорошо растворимой смолы.

В табл. 1 представлены данные сравнительных свойств лаков и покрытий .la основе пленкообразуюш,их, полученных по известному и предлагаемому способам.

Таблица 1

0,7

0,7

50

50

1

1

111

Стойкое Стойкое Стойкое

Результаты испытаний приведены в табл. 2.

Таким образом, как видно из приведенных данных, способ по изобретению позволяет получить пленкообразуюш.ее, покрытия на основе которого обладают более высокими физико-механическими свойствами.

Пленкообразующие, полученные по изобретению, используются как основы лаков и эмалей холодной и горячей (2 ч при 110- 130°С) сушки по дереву и металлу. Лаки и эмали могут применяться для покраски полов.

Прочность к удару через

5 суток, кгс.см

Потеря блеска после испвгга-

НИИ в 0,5%-ном растворе

мыла при 45 50С, 30 мин,

Водостойкость, ч, до поверх-

ностного разрушения

Стойкость к окислительным

щелочным растворам (1%-«ая

персоль при 45-5 0°С), мин Формула изобретения Способ получения пленкообразующего путем сплавления при 240-270°С препарированного растительного масла с нефтепо.И мерной смолой в прпс тствии модифицируюП1ей добавки, отличающийся тем, что, с целью повышения твердости, ударопрочности, эластичности и снижения времени высыхания, в качестве модифицирующей добавки используют полиалкилгидросилоксан, выбранный из группы, содержащей полиметилгидросилоксан общей формулы -$ЦСН(/1),

Таблица 2

30-40

100

Побелела

360

Нестойкая 15

20 где п 4-10, поли9тилг11,чросилоксан общей формулы - Si(CJl;-) (Н) , где п - 9-14, и полибутилгидросилоксан общей формулы Si(C4H9) (Н)О-J, где п 9-18, в количестве 0,1-5,0 вес. % от общего количества смеси масла со смолой, причем полиалкилгидросилоксан вводят и нагревают одновременно со смолой и маслом или вводят в расплав смеси масла и смолы при 140-230°С и далее продолжают нагревание до получения готового продукта.

Авторы

Даты

1978-08-30—Публикация

1976-06-03—Подача