,.. I .

Изобретение относится к области получений яркокрасочных материалов, в частности k тюлу.%нию масляных свяэу ощих лакокрасочных материалов типа одафы.

Известен способ получения масляного плен-, кообразующего, модифицированного ненасыщеннь1ми соединениями, путем нагревания масел с ненасыщенными углеводородами в присутствии nepietbicHoro инициатора Щ. Недостатком способа является необходшлость удале1ння, токсичных непрореагировавших 1у1онрмёров.

Известен способ получения связующих смешением раствора синтетической смолы с маспами при нормальной температуре {2. Этот способ заключается во введении масла при нормальной температуре и непрерьтном перемешивании в раствор синтетической смолы пиролиза керосика с одновремешп 1М введением сиккатива и пластификатора. Недостатком способа является иевозможноеясь использования высококачественных твердых (высокоплавких) синтетических смол типа шщен-кумароровых и нефтеполимерных полистирольных. Олифы, получаемые по известному способу, отличаются

НИЗКИМ качеством: медленно высыхают, образуют мягкие пленки, неводостойкие, имеют темный цвет.

Наиболее близким rip тейшческбй сущности к настоящему изобретению является способ получения масляио-смолякого пленкообразующего путем сополимеризации высыхающих растительных масел (льняиое, туиговое, дегийратцрованное касторй в6е) с нефтеполимерной алифатической смолой пиролиза фракции Cs в присутствии 0,1-5% перекиси (перекись бензоила, перекись дикумнла) при 60-180 С в течение 5-20 ч 3. Известный способ не позволяет получить светлоокрашенных пленкообразующих с хорошими физико-механическими

5 свойствами (твердость, водостойкость, зластичиость и т.д.). .

Целью изобретения является улучшеаке физик о-меха1шческнх CBOTicTB пленкообразующего. Поставленная цель достигается тем, что в качес0тве нефтепопимерной смолы используют нефтеполимерную полистирольную смолупиролиза, совмещение смолы с маслом, взятым в количестве 30-150% от веса-смолы, осуществляют 7 в ирясутствии органического растворителя и 7пйсд5 совмещения масла со смолой вводят сиккатив и хлорггарафин. 1В качестве растительных масел используют полувысыхающие масла, например, подсолнечное и/или высыхающие, например, льняное. Масла могут быть предварителъ Ю обработаны: полимеризованные масла, окислиишк. С целью снижегао расхода растительных масел часть растительного масла заменяют на эфиры таллового масла и/или жирных кислот таллового масла и многоатомного спирта, например, глицерина, пентаэритита. В качестве инициаторов перекисного типа 11спользую1: гидроперекиси, например, гидроперекись йзопропилбензола, гидроперекиси терпенов.. Сущность изобретения заключается в следующем,; .-. В реактор загружают растворитель, впосят при нагрев а1ши нефтеполимерную смолу, растворяют, вводят растительное масло (может быть использрва ю окисленное масло с вязкостью по ВЗ-4 1-3 мин при 2Q°C, нагреваю до 140-150°С), медле1шо( ч) при непре рывном перемещившши вводят раствор гвдроШрёкйси и растворителе, выдерживаютпри 2,5-3 ч, вносят сиккатив, выдерживацот при перемешиваний 0,5-1 ч, добавляют уайтспирит, при бО-УО С-хлорпарафии. Получают раствор пленкообразующего светлого цвета, вь1сыхаюЩий за 8 ч, образующий покрытие с твердостью через I сут 0,25-0,28, через 5 сут - 0,35-0,40, прочностью на изгиб 1 мм, на удар - 50 кгс/см, адгезией к стали li, водостойкрстъю более 120 ч. П р и м е р 1. В обогреваелаш реактор снабженный мешалкой,загружают 13 вес.п. скипидара, 26 вес.ч. уайт-спирита, 10 вес.ч. кси лола, нагревают до 70-110°С, преимущественн

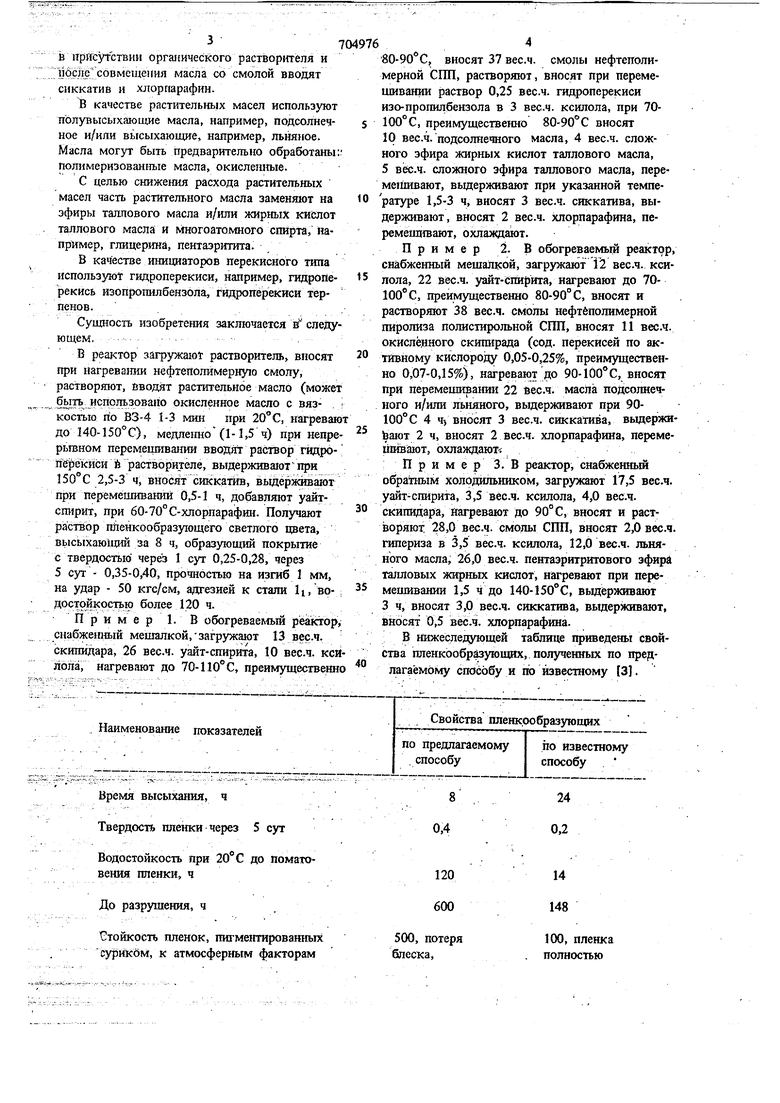

Наименование шказателей

Время высыхания, ч Твердость пленки через 5 сут

Водостойкость при 20° С до поматовения пленки, ч

До разрушения, ч

тойкостъ пленок, пш-ме1ггарованных суриком, к атмосферным факторам

Свойства пленкообразующих

по предлагаемому

по известному способу способу

24

8 0.4 0,2

14 148

120 600

потеря

100, пленка . полностью 4 80-90°С, вносят 37 вес.ч. смолы нефтеполимерной СПП, растворяют, вносят при перемеишвании раствор 0,25 вес.ч. гидроперекиси изо-прогшлбензола в 3 вес.ч. ксилола, при 70100°С, преимущественно 80-90°С вносят 10 вес.ч. подсолнечного масла, 4 вес.ч. сложного эфира жирных кислот таллового масла, 5 вес.ч. сложного эфира таллового масла, переме11швают, вьщерживают при указанной температуре 1,5-3 ч, вносят 3 вес.ч. сиккатива, выдерживают, вносят 2 вес.ч. хлорпарафина, перемепдгеают, охлаждают. Пример 2. В обогреваемый реактор, снабженный мешалкой, загружают 12 вес.ч. ксилола, 22 вес.ч. зайт-спирита, нагревают до 70100° С, преимущественно 80-90° С, вносят и растворяют 38 вес.ч. смолы нефтёполимерной пиролиза полистирольной СШ1, вносят 11 вес.ч. окисленного скшшрада (сод. перекисей по актйвному кислороду 0,05-0,25%, преимущественно 0,07-0,15%), нагревают до 90-100°С, вносят при перемешивании 22 йес.ч. масла подсолнечного и/или льняного, вьщерживают при 90100° С 4 4} вносят 3 вес.ч. сиккатива, вьщержиЬают 2 ч, вносят 2 вес.ч. хлорпарафина, перемеЙ1ив;ают, охлаждают Пример З.В реактор, снабженный обратным холодильником, загружают 17,5 вес.ч. уайт-спирита, 3,5 вес.ч. ксилола, 4,0 вес.ч. скипидара, нагревают до 90°С, вносят и растворяют 28,0 вес.ч. смолы СПП, вносят 2,0 вес.ч. гипериза в 3,5 вес.ч. ксилола, 12,0 вес.ч. льняного масла, 26,0 вес.ч. пентаэритритового эфира талловых жирных кислот, нагревают при перемешивании 1,5 ч до 140-150°С, выдерживают 3 ч, вносят 3,0 вес.ч. сиккатива, вьщерживают, вносят 0,5 вес.ч. хлорпарафина. В нижеследующей таблице приведены свойства пленкообразующгос, полученных по предлагаемому способу и т известному 3.

Продолжение таблицы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масляно-смоляного лака | 1975 |

|

SU657050A1 |

| Способ получения масляно-смоляного лака | 1981 |

|

SU975764A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Способ получения пленкообразующего | 1979 |

|

SU833997A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

| Способ получения масляно-смоляного лака | 1988 |

|

SU1763463A1 |

| Способ получения пленкообразующего | 1980 |

|

SU939513A1 |

| Краска для пола | 1977 |

|

SU825568A1 |

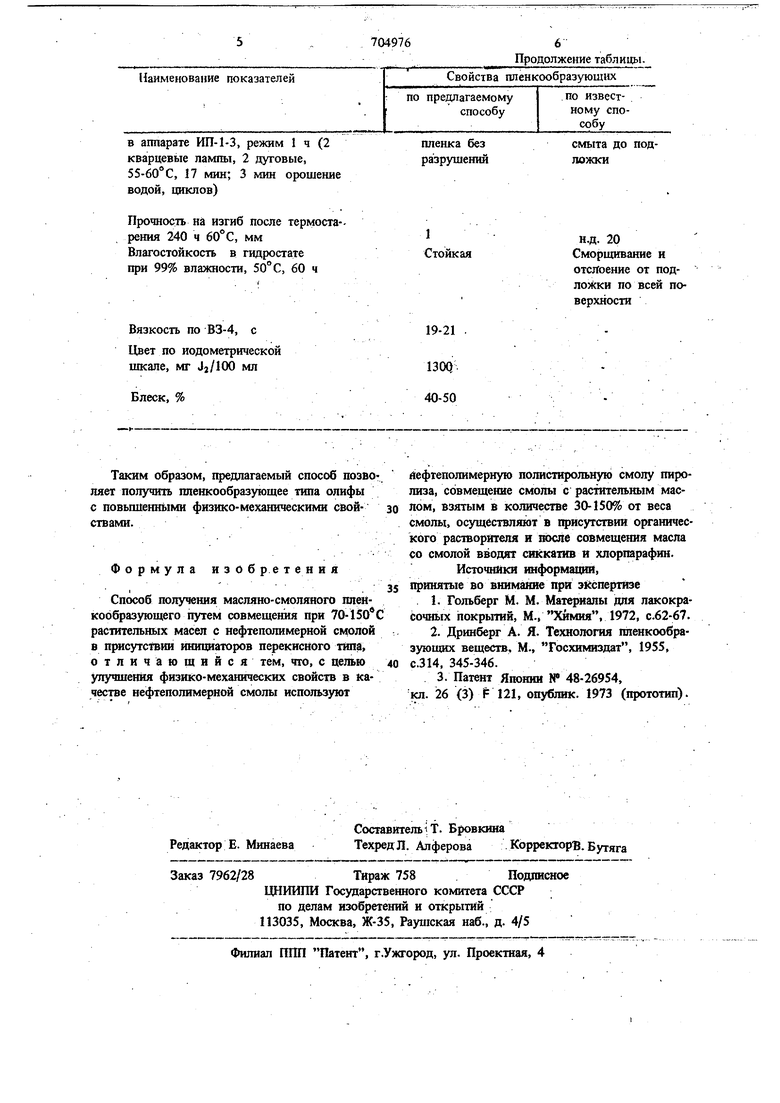

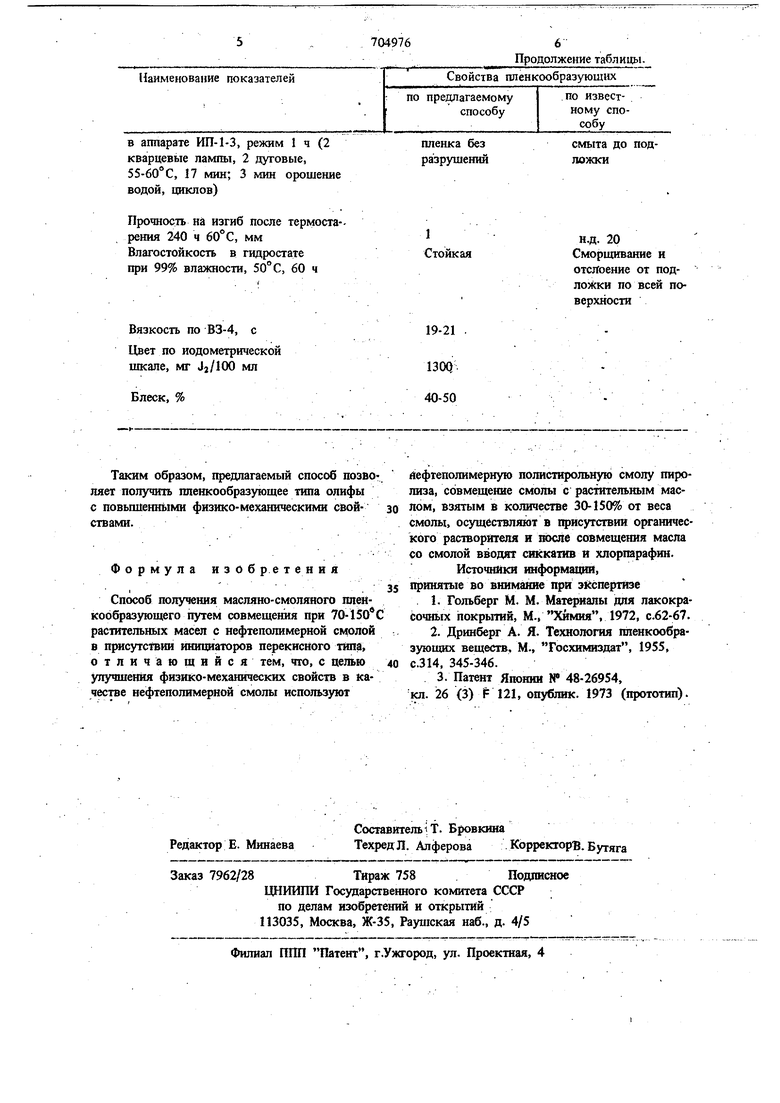

в аппарате ИП-1-3, режим 1 ч (2 кварцевые пампы, 2 дуговые, 55-60 С, 17 мин; 3 мин орошение водой, циклов)

Прочность на изгиб после термоста-. рения 240 ч 60° С, мм Влагостойкость в гидростате при 99% влажности, 50 С, 60 ч

Вязкость по ВЗ-4, с

Цвет по иодометрической шкале, мг Jj/100 мл

Блеск, % Таким образом, предлагаемый способ позво ляет попучзпъ пленкообразующее типа олифы с повьпиенными физико-механически а1 с)войствами. Формула изоб ре тения Способ получения масляно-смоляного пленкообразующего путем совмещения при 70-150 растительных масел с нефтеполимерной смолой в присутствии инициаторов перекисного типа, отличающийся тем, что, с целью улучшения физико-механических свойств в качестве нефтеполимерной смолы используют

пленка без

смыта до подразрушенийложки

Н.Д. 20

Сморщивание и отслоение от подложки по всей поверхности

19-21 .

130Q 40-50 йефтеполимерную полистирольную смолу пиролиза, совмещение смолы с растительным маслом, взятым в количестве 30-150% от веса смолы, осуществляют в присутствии ортанического растворителя и после совмещения масла со смолой вводят сиккатив и хлорпарафин. Источники информации, принятые во внимание при экспертизе . 1. Гольберг М. М. Материалы для лакокрасочных покрьпий, М., Химия, 1972, с.62-67. 2. Дринберг А. Я. Технология пленкообразующих веществ, М., Госхимиздат, 1955, С.314, 345-346. 3. Патент Японии № 48-26954, кл. 26 (3) Р 121, опублик. 1973 (прототип).

Авторы

Даты

1979-12-25—Публикация

1975-05-16—Подача