(54) СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО

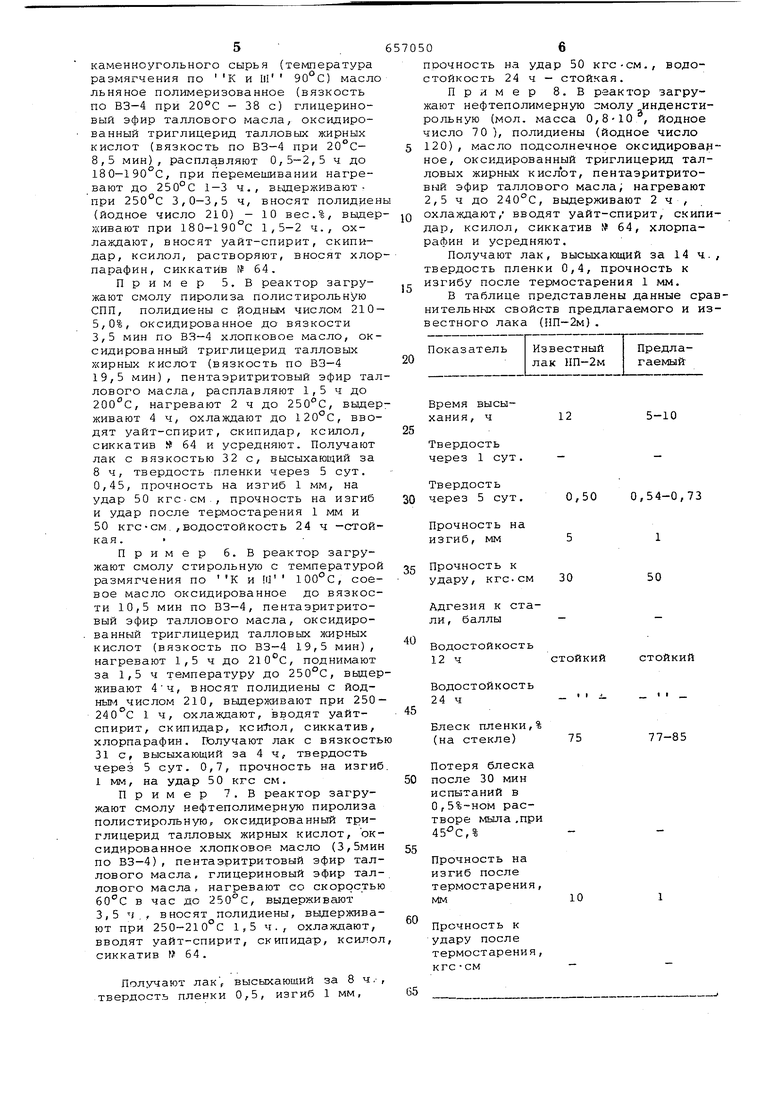

ЛАКА 3 полидиены в количестве 2-25% от вес исходных компонентов. Кроме того, с целью снижения тем пературы сплавления исходных компонентов (растительного масла с нефте полимерной смолой и полидиенами) на стадии сплавления дополнительно мож но вводить 6-15 вес. % сложного эфира таллового маслаи .глицерина и/или пентаэритрита и 15-35 вес.% оксидированного триглицерида жирных кислот таллового масла. В реактор загружают отмеренное количество смолы нефтеполимерной оти рольной, препарированных масел, полидиенов, реактор нагревают 0,5-4 ч до расплавления смолы (I80-200 0, затем температуру поднимают со скоростью 20-80 0 в час до 270-285°С, выдерживают до совмещения, контролируемого по исчезновению гетерогенности в остывшей капле сплава, охлаж дают , растворяют, вводят сиккатив. После растворения полученного сплава перед введением сиккатива мож но дополнительно вводить пластификатор. Использование эфиров талловых про дуктов позволяет снизить максимальную температуру процесса, а в этом, случае смесь смолы, препарированных масел, полидиенов, эфира таллового масла и оксидированного триглицерида талловых жирных кислот расплавляют 0,5-4 ч до 180-200С, затем нагрева ют со скэростью 15-50°С в -час до 240-250 0, выдерживают при указанной температуре до совмещения, охлаждают растворяют, вводят пластификатор и сиккатив. Предварительное сплавление компонентов с последующим введением полидиенов и сплавлением.при 180-250°С позволяет ускорить процесс и уменьшить потери. Способ осуществляют, нагревая смесь смолы, препарированных масел до 270-285°С в течение 2-6 ч, выдерживают сплав 270-285°С до совмещения, вносят полидиены, про должают сплавление при 180-250°С, преимущественно 210-230 0 до совмещения полидиенов с маеляно-смоляным сополимером, охлаждают, растворяют, вносят пластификатор и сиккатив. Смолу, препарированные масла, эфир таллового масла и оксидированный триглицерид талловых жирных кислот нагревают до расплавления смолы (180-200С) 0,5-4 ч, температуру под нимают со скоростью 15-50°С в час до 240-250°С, вьщерживают до совмещения, вводят полидиены и продолжают сплавление при 180-250 С, преимущественно 190-220°С до совмещения, охлаждают, растворяют, вносят пластификатор и сиккатив. Полученную сплавлением компонентов основу растворяют в уайт-спирите скипидаре и ксилоле или уайт-спирите и скипидаре. 04 Полидиены представляют собой про- . дукт совместной полимеризации высших диеновых углеводородов (пиперилена, гексадиена и др.) с этиленовыми углеводородами (гексилен, амилен и др.) при нагревании в присутствии катализатора... По внешнему полидиены - прозрачная жидкость от светло-желтого и до вишнево-красного цвета с плотностью 0,910-0,960,вязкостью 18-35. п, йодным числом в пределах 135-260 преимущественно 170-210. Пример 1. В обогреваемый реактор помещают смолу нефтеполимерную пиролиза полистирольную (температура размягчения , по К и Ш , масло подсолнечное оксидированное (вязкость по ВЗ-4 при 20°С - 11 мин), полидиены (йодное число 200) - 2 вес.% расплавляют до 180-190°С, нагревают в течение 1-2 ч до 270-280°С, преимущественно 280С И выдерживают 4-4,5 ч до Исчезновения гетерогенности в остывшей капле сплава,охлаждают до 120140°С, вносят уайт-спирит, скипидар, ксилол, растворяют при перемешивании и температуре 50-бОс, вносят хлорпарафин и сиккатив № 64. Пример 2. В обогреваемый реактор помещают смолу нефтеполимерную пиролиза полистирольную (температура размягчения по к и 97 ,5°С) ; масло подсолнечное оксидированное (вязкость по ВЗ-4 при 20с-16,5 мин) оксидированный триглицерид талловых жирных кислот (вязкость по ВЗ-4 при 20°С 8,5 мин) сложный эфир таллового масла и глицерина, полидиены (йодное число 210) - 2,0 вес.%.. Расплавляют до 1,0-1,5 ч, нагревают при перемешивании 1-2,5 ч до 250с, выдерживают 3,5-4,5 ч до исчезновения гетерогенности в остывшей капле сплава, охлаждают, вносят уайт-спирит, ксилол, растворяют, при перемешивании вносят хлорпарафин и сиккатив № 64. Пример 3, В обогреваемый реактор загружают смолу пиролиза полистирольную нефтеполимерную (температура размягчения по К и Ш 95°С) , масло льняное полимеризованное (38 с по ВЗ-4 при 20°С) , оксидированный триглицерид талловых жирных кислот (вязкость по ВЗ-4 при 12 мин), глицериновый эфир таллового масла, расплавляют О,5-1,5 ч, нагревают до в течение 1-2,5 ч, вьщерживают 2,5-3,0 ч, вносят при перемешивании полидиены (йодное число 160) - .. 2,5 вес.%, выдерживают при 200-,220 С, преимущественно 210°С 2,5ч,до исчез-, новения гетерогенности в остывшей капле сплава, охлаждают, вносят уайтспирит и скипидар, растворяют и добавляют сиккатив № 64. Пример 4. В обогреваемый реактор помещают смолу стирольную из каменноугольного сырья (температура размягчения по К и Ш масло льняное полимеризованное (вязкость по ВЗ-4 при 20°С - 38 с) глицериновый эфир таллового масла, оксидированный триглицерид талловых жирных кислот (вязкость по ВЗ-4 при 20°С- 8,5 мин), расплавляют 0,5-2,5 ч до 180-190 С, при перемешивании нагревают до 250°С 1-3 ч., выдерживаютпри 250с 3,0-3,5 ч, вносят полидие (йодное число 210) - 10 вес.%, выдер ); ивают при 180-190°С 1,5-2 ч., охлаждают, вносят уайт-спирит, скипидар, ксилол, растворяют, вносят хлор парафин, сиккатив № 64, Пример 5, В реактор загружают смолу пиролиза полистирольную СПП, полидиены с йодньм числом 210 5,0%, оксидированное до вязкости 3,5 мин по ВЗ-4 хлопковое масло, оксидированный триглицерид талловых жирных кислот (вязкость по ВЗ-4 19,5 мин), пентаэритритовый эфир тал лового масла, расплавляют 1,5ч до 200°С, нагревают 2 ч до 250°С, выдер живают 4 ч, охлаждают до 120°С, вводят уайт-спирит, скипидар, ксилол, сиккатив № 64 и усредняют. Получают лак с вязкостью 32 с, высыхающий за 8 ч, твердость пленки через 5 сут. 0,45, прочность на изгиб 1 мм, на удар 50 кгс-см., прочность на изгиб и удар после термостарения 1 мм и 50 кгссм.,водостойкость 24 ч -стойкая. Пример б. В реактор загружают смолу стирольную с температурой размягчения по К и Ш 100°С, соевое масло оксидированное до вязкости 10,5 мин по ВЗ-4, пентаэритритовый эфир таллового масла, оксидированный триглицерид талловых лшрных кислот (вязкость по ВЗ-4 19,5 мин), нагревают 1,5 ч до 210°С, поднимают за 1,5 ч температуру до 250°С, выдер живают 4Ч, вносят полидиены с йодным числом 210, выдерживают при 250 240 С 1 ч, охлаждают, вводят уайтспирит, скипидар, ксиЛол, сиккатив, хлорпарафин. Шлучают лак с вязкость 31 с, высыхающий за 4 ч, твердость через 5 сут. 0,7, прочность на изгиб 1 мм, на удар 50 кгс см. Пример 7. В реактор загружают смолу нефтеполимерную пиролиза полистирольную, оксидированный триглицерид талловых жирных кислот, оксидированное хлопковое масло (3,5мин по ВЗ-4), пентаэритритовый эфир таллового масла, глицериновый эфир таллового масла, нагревают со скоростью 60°С в час до 250°С, выдерживают 3,5 ч., вносят полиДиены, выдерживают при 250-210°С 1,5 ч., охлаждают, вводят уайт-спирит, скипидар, ксилол сиккатив W 64. Получают лакf высыхающий за 8 ч/ твердость пленки 0,5, изгиб 1 мм, 06 прочность на удар 50 кгс-см., водотойкость 24 ч - стойкая. Пример 8.В реактор загружают нефтеполимерную молу инденстиольную (мол. масса 0,8-10 , йодное исло 70 ), полидиены (йодное число 120) , масло подсолнечное оксидированое, оксидированный триглицерид таловых жирных кислот, пентаэритритоЕЛй эфир таллового масла; нагревают 2,5 ч до 240°С, выдерживают 2ч, хлаждают, вводят уайт-спирит, скипиар, ксилол, сиккатив № 64, хлорпаафин и усредняют. Получают лак, высыхающий за 14 ч., вердость пленки 0,4, прочность к згибу после термостарения 1 мм. В таблице представлены данные сравнительных свойств предлагаемого и изестного лака (ПП-2м). Известный ПредлаПоказательлак 1Ш-2м гаемый Время высыхания, ч12 Твердость через 1 сут.- Твердость 0,54-0,73 через 5 сут.0,50 Прочность на изгиб, мм5 Прочность к удару, кгс-см 30 Адгезия к стали , баллы- Водостойкость стойкий 12 чстойкий Водостойкость 24 ч Блеск пленки,% (на стекле) 75 Потеря блеска после 30 мин испытаний в 0, растворе мыла,при ,% Прочность на изгиб после термостарения, мм10 Прочность к удару после термостарения, кгс-см- На предлагаемом лаке изготовлен краска, в которой в качестве пигме тов используют пигмент железоокисн и охру. Краска имеет следующие свойства Время высыхания, ч 14 Твердость через сут.: 10,40 20,52 30,56 40,62 5. 0,64 80,64 Изгиб через 5 сут., мм 1 Прочность к удару через 5 сут.. , кгс«см50 Адгезия к стали через 5 сут.1 Водостойкость 24 ч Стойка Блеск двухслойного покрытия Прочность; на изгиб после термостарения 120 ч, 60°С,. мм1 Прочность к удару после тёрмостарения 120 ч, 60°С, кгс см 50 Потеря блеска после 30 мин испытаний в О,5%-ном растворе мыла при 45С,%27 Таким образом, предлагаемый лак и покрытия на его основе обладают повышенными физико-механическими св ствами; что в целом расширяет облас его применения: лак исполь-зуется для покрытий по дереву, металлу, шт катурке, а также может применяться для покрытий по. масляньм краскам. 0 Формула изобретения 1.Способ получения маеляно-смоляного лака путем сплавления при 270285с препарированных полувысыхающих и/или высыхающих растительных масел с синтетической смолой, последующе-., го охлаждения и введения растворителя и сиккатива, отличающийс я тем, что, с целью улучшения физико-механических свойств лака и покрытий ria его основе в качестве синтетической смолы используют нефте- полимерную смолу и на стадии сплавления или при 180-250°С по окончании сплавления вводят полидйены в количестве 2-25% от веса исходных компонентов . 2.Способ ПОП.1, отличающийся тем, что с целью снижения температуры сплавления исходных компонентов на стадии сплавления, вводят 6-15 вес.% сложного эфира таллового масла и глицерина и/или пентаэритрита и 15-35 вес.% оксидированного триглицерида жирных кислот таллового масла. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 181219, кл. С 09 F 5/02, 1964. 2.Авторское свидетельство СССР 129772, кл. С 09 D 3/48, 1958. 3.Шайбер И. Химия и технология искусственных смол. М.-Л., Госхимиздат. 1949, с. 225-227.

| название | год | авторы | номер документа |

|---|---|---|---|

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| Способ получения масляно-смоляного лака | 1988 |

|

SU1763463A1 |

| Способ получения масляно-смоляного лака | 1981 |

|

SU975764A1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

| Способ получения пленкообразующего | 1979 |

|

SU833997A1 |

| Способ получения масляно-смоляного пленкообразующего | 1975 |

|

SU704976A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Лакокрасочная композиция для покрытий | 1982 |

|

SU1085998A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

Авторы

Даты

1979-04-15—Публикация

1975-12-19—Подача