Ч

Изобретение относится к способам получения пленкообразующих, применяемых в качестве покрытий. Оно быть использовано в лакокрасочной промышленности.

Наиболее близким по технической сущности к изобретению является способ получения пленкообразующего типа олифа путем сплавпения при 28О-31О°С полувысыхающего или высыхающего растительного масла с неф-.

теполимерной смолой, последующего введения

растворителя и сиккатива 1.

Однако полученная известным способом

пленка {пак, краска и другие покрытия) имеет

неудовлетворительные физико-механические

свойства, низкую химстойкость и плохо высыхает.

Цель изобретения - получение пленкообразующего, образующего быстроеысыхающие пленки с улучшенньши ударопрочностью и кислотостойхостью.

Поставленная цель достигается тем, что по окончании сплавления растительного мас; ла с нефтеполимерной смолой или на стадии : сплавления масла со смолой вводят 5-30 вес.% олигомерного дивинилстирольного каучука от общего количества смеси масла о смолой, причем в качестве растительного масла используют предварительно оксидвро ванное подсолнечное или льняное масло. Процесс сплавления растительного масла с нефтеполимерной смолой осуществляют при 26О28О°С и в полученную основу пленкообразующего (олифу) вводят растворитель и сиккэтив.

Сущность изобретения заключается в еле дующем. Оксидированное масло загружают в реактор и, перемешивая пропеллерной мешалкой, нагревают до 12О°С.

После этого в реактор загружают нефтеполимерную смолу и температуру повышают до 26О-28О С. Сплавление нефтеполимерной смолы и масла осуществляют до тех пор, пока капля сплава, нанесенная на стекло, не окажется прозрачной. Вслед за смолой или после получения прозрачного сплава загружают олигомер. Более поздняя загрузка олигомера приводит к образованию связующего с повышенным сухим остатком. В готовый сплав вводят сиккатив и растворитель.

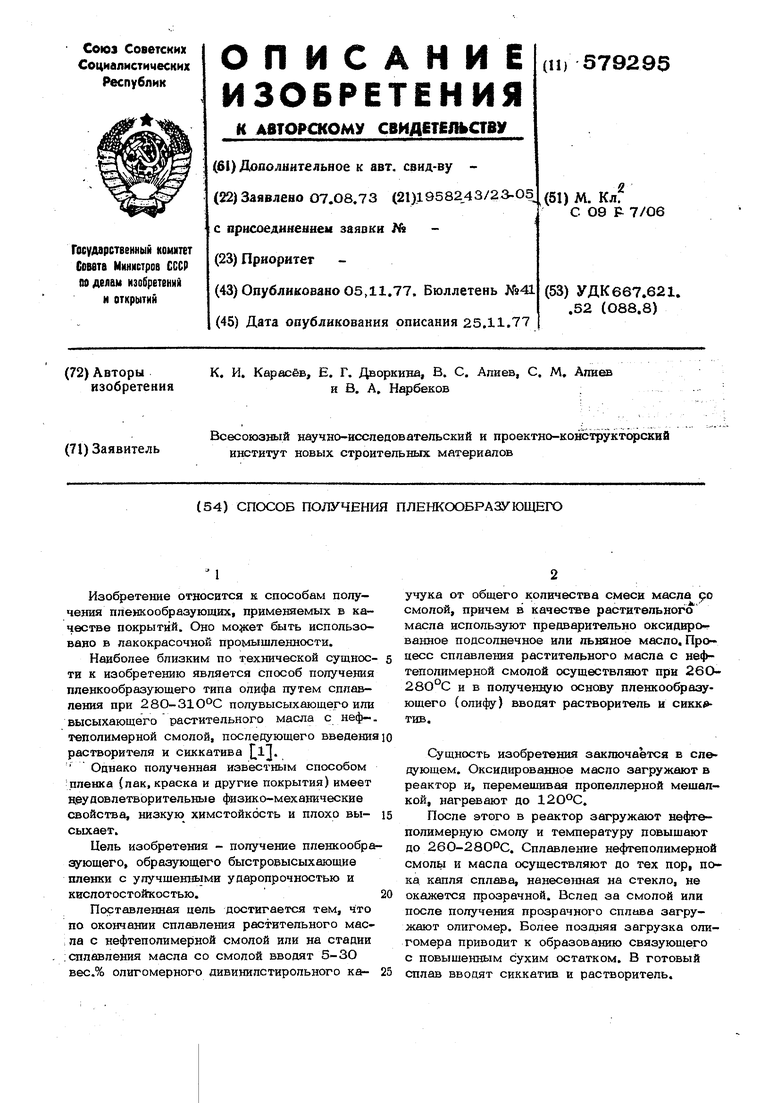

В табл. 1 приведены свойства пленкообразующего, подученного предложенным способом, содержащего оксидированное подсолнечное масло, нефтеполимерцую смолу, опигомер, сиккатив, растворитель (составы 1, 2,3), причем в составе 1 олигомер взят в количестве 5 вес.% в-составе 2-15 вес.%.

в составе ЗО вес.%, в составе 4 вместо подсопиечнсмго Масла применено оксидированное льняное, а опигомер взят в количестве 5 ввс.%( остальные .щмпокенты те же.

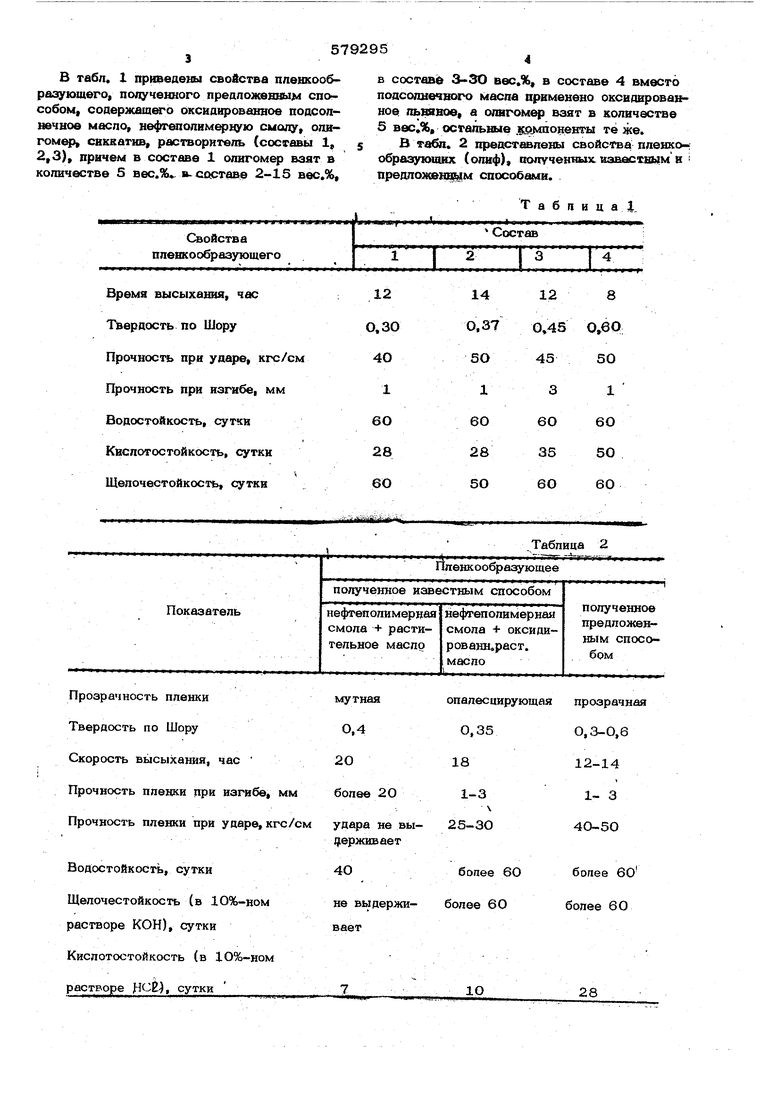

В табл. 2 представлены свойства пленко-г образукиоих (олиф), полученных. иавассн1 1М и предложевщм способами.

Т а б (I и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

| МАСЛЯНО-СМОЛЯНАЯ КОМПОЗИЦИЯ | 2009 |

|

RU2409596C1 |

| Способ получения пленкообразующего | 1980 |

|

SU963989A1 |

| Способ получения масляно-смоляного лака | 1975 |

|

SU657050A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2266938C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2007 |

|

RU2326916C1 |

| ПЛЕНКООБРАЗУЮЩАЯ КОМПОЗИЦИЯ | 2004 |

|

RU2265635C1 |

| Способ получения пленкообразующего | 1980 |

|

SU939513A1 |

Прозрачность пленки Твердость по Шору Скорость высыхания, час Прочность пленки при изгибе, Прочность пленки при ударе, к

Водостойкость, сутки

Щелочестойкость (в 1О%-ном растворе КОН), сутки

Кислотостойкость (в 1О%-ном растворе J-lcfej, сутки

.Таблица 2

10

28

g57929П

Формула изобретениязуют предварительно оксидированное подсолСпособ попучетшя ппенкообра ющего пу-сппавлення масла со смолой или одноврементем сплавпениа при 26О-28О С р твтель-но со смолой вводят 5-ЗО вес.% олиномерного масла с нвфгетопимерной смолой н по- , дввинил-стирольного каучука от общего

спедуюшего введения растворвтеля и свкка-количесгаа смесн масла со смолой. тива, огпичаюшийся тем, что, сИсточники информации, принятые во вниаелью улучшения уцаропрочности, киспотостой-манке при экспертизе:

костн и снижения времени высыхания плев-1. Патент Франции № 14262О6, кл. С09

ки, в качестве ваститедьного масла исполь- ю1966. нечное или льняное масло и по окончании

Авторы

Даты

1977-11-05—Публикация

1973-08-07—Подача