(54) СПОСОБ ПОЛУЧЕНИЯ /ЧАСЛЯНО-СМОЛЯНОГО

ЛАКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения масляно-смоляного лака | 1988 |

|

SU1763463A1 |

| Способ получения масляно-смоляного лака | 1975 |

|

SU657050A1 |

| Способ получения масляно-смоляного пленкообразующего | 1975 |

|

SU704976A1 |

| Масляно-смоляной лак | 1981 |

|

SU954409A1 |

| Способ получения пленкообразующего | 1976 |

|

SU621710A1 |

| Пленкообразующая композиция | 1979 |

|

SU910709A1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ПЛЕНКООБРАЗУЮЩЕГО | 2004 |

|

RU2261872C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАСЛЯНО-СМОЛЯНОГО ЛАКА | 2002 |

|

RU2233852C1 |

| Способ получения олифы | 1980 |

|

SU922126A1 |

| Способ получения пленкообразующего | 1979 |

|

SU833997A1 |

1

Изобретение относится к способам изготовления связующих для красок и эмалей в лакокр&сочной промышленности.

Известен способ получения масляносмоляного лака путем сплавления синтетической, например, кумароновой смолы с полувысыхающими и/или высыхающими препарированными растительными маслами при 275-285°С 1 .

Однако известный. способ не позволяет получать с использованием полувысыхающих масел лаки с жирностью более 45%. Получаемые лаки имеют недостаточно хороший разлив и низкие физико-механические характеристики покрытия.

Наиболее близким по техн1гческой сущ- йости и достигаемому результату к предлагаемому является способ получения масляно-смоляного лака путем сплавления при 27О-285°С растительного масла и нефтеполимерной смолы в присутствии пол1щиенов, эфира таллового масла и многоатомного спирта и окисленного триглеиирида KiipHi.ix кислот таллового масла, последующего охлаждения и введения растворителя и сиккатива 2 .

Недостатком известного способа полу.чения масляно-смоляного лака является необходимость испотшзования пищевых растительных масел. Лишь часть используемого масла может бять непищевым талловым маслом, причем талловое масло и его жирноки::лотную фракш{ю предварительно этерифицирзуют, затем окисляют, что делает процесс синтеза очень продолжительным.

Цель изобретения - удешевление и снижение продолжительности синтеза лака,..

Поставленная цель достигается тем,. что при получешш масляно-смоляного лака путем сплавления ЩУК 240285°С растительного масла и нефтеполимерной смолы в присутстыш 2д полидиенов, последующего охлаждения и введения растворителя п сиккатива, в качестве растительного масла используют окисленное в присутствии ттромотнрованного гексаметилеятетрамином свинцовомарранцевого или свинцовомарганцевоцинкового сиккатива талловое масло с эфирным числом 42-110 мгКОН/г и в сплав на стадии сплавления дополнительно вводят многоатомный спирт.

Этерифйкацию могут осуществлять &; присутствии катализатора - свинцового глета или борной кислоты. Для удаления борной кислоты на стадии охлаждения при 200-250С. вносят окись цинка.

Для снижения вязкости получаемого лака используют смесь окисленных масел состоящую из 8О% таллового масла и 120% подсолнечного марла.

Удаление реакционной воды произвоДят за счет кипения при нормальном дав ении или азеотропной отгонкюй с растворителем.

В качестве многоатомного спирта исп Пользуют глицерин или пентаэритрит.

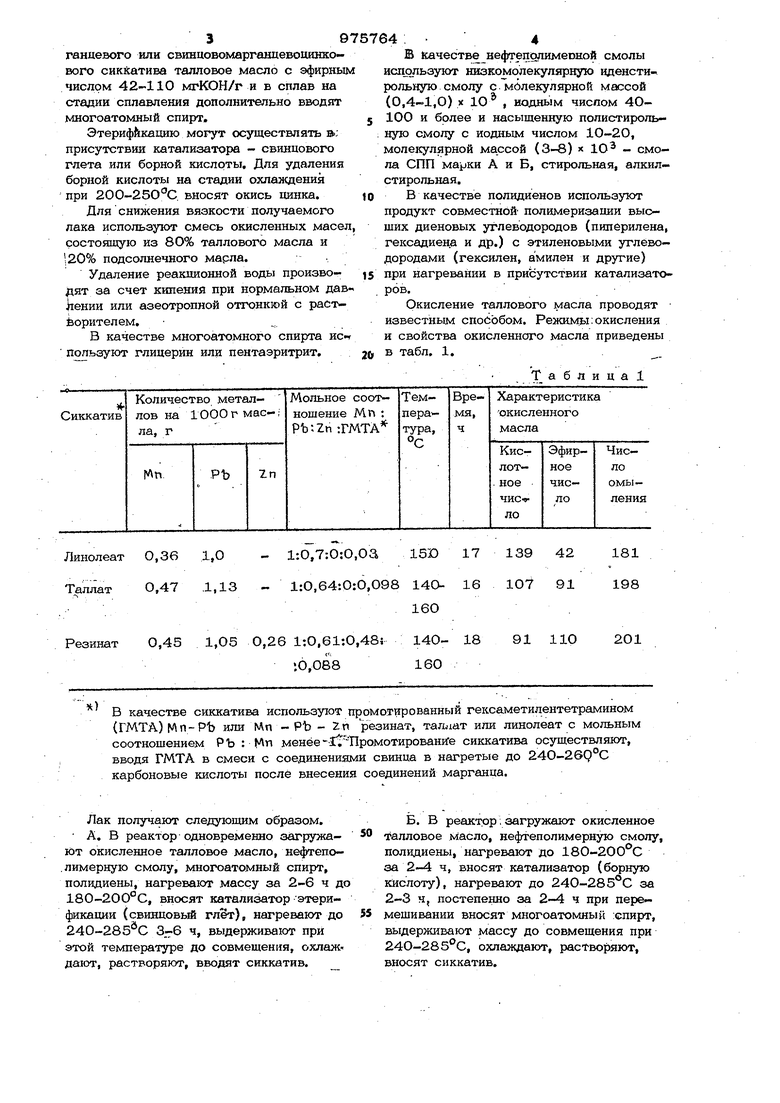

- 1:0,7:0:0,0а 15D 17

Линолеат 0,36 1,0

Таллат 0,47 ,1,13 - 1:0,64:0:0,098 14О- 16

Резинат 0,45 1,05 0,261:0,61:0,485 140- 18

iO,088160

В качестве сиккатива используют промотированный гексаметилентетрамином (ГМТА) An-P1 или Wn - РЪ - Zn резинат, таллат или линолеат с мольным соотношением Р Ъ : Ип менее 1 Промотировани:е сиккатива осуществляют, вводя ГМТА в смеси с соединениями свинца в нагретые до 240-26Q°C карбоновые кислоты после внесения соединений марганца.

Лак получают следующим образом. А. В реактор одновременно загружаЮт окисленное талловое масло, нефтепо- .лимерную смолу, многоатомный спирт, полрадиены, нагревают массу за 2-6 ч до 180-200°С, вносят катализатор этерификации (свинцовый глет), нагревают до 240-285 С 3-6 ч, выдерживают при этой температуре до совмещения, охлаждают, растворяют, вводят сиккатив.

В Качестве нeфтeпigдимeDHoй смолы используют низкомолекулярную иденстирольную смолу с молекулярной массой (0,4-1,0) X 1О , воднь м чиспом 40100 и более и насыщенную полистирольную смолу с йодным числом 10-20, молекулярной массой (3-8) х ю - смола СПП марки А и Б, стирольная, алкилстирольная.

В качестве полидиенов используют продукт совместной полимеризации высших диеновых углеводородов (пиперилена, гексадиеда и др.) с этиленовыми углеводородами (гексилен, амилен и другие) при нагревании в присутствии катализаторов.

Окисление таллового масла проводят известным способом. Режимь : окисления и свойства окисленного масла приведены в табл. 1.

Таблица

42

181 91 198

160

110

201

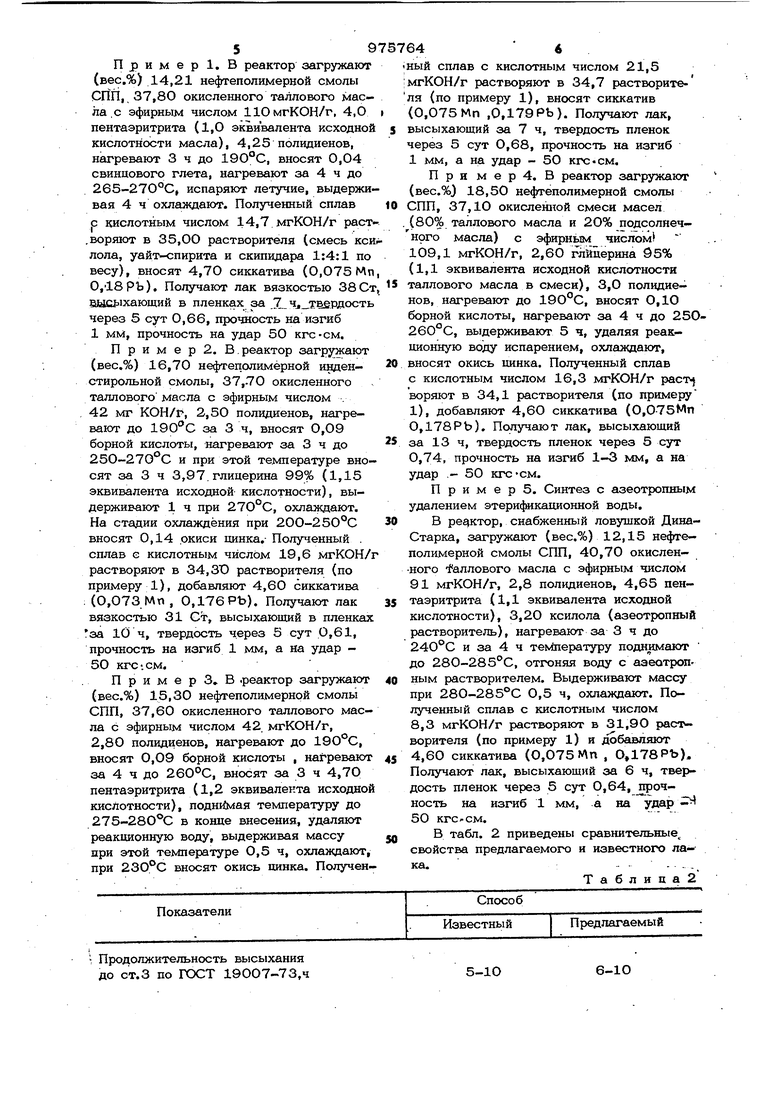

Б. В реактор; загружают окисленное талловое масло, нефтеполимерную смолу, полидиены, нагревают до 180-200°С за 2-4 ч, вносят катализатор (борную кислоту), нагревают до 240-285°С за 2-3 н, постепенно за 2-4 ч при перемешивании вносят многоатомный ;спирт, выдерживают массу до совмещения при 24О-285°С, охлаждают, растворяют, вносят сиккатив. 59 Пример. В реактор загружают r-nS нефтеполимерной смолы СПП., 37,80 окисленного таллового маела с эфирным числом 110 мгКОН/г. 4,О пентаэритрита (1,0 эквивалента исходной кислотности масла), 4,25 полидиенов, нагревают 3 ч до 190°С, вносят 0,04 свинцового глета, нагревают за 4 ч до 265-270°С, испаряют летучие, выдержи вая 4 ч охлаждают. Полученный сплав р кислотным числом 14,7.мгКОН/г расг .воряют в 35,00 растворителя (смесь кси лола, уайт-спирита и скипидара 1:4:1 по весу), вносят 4,70 сиккатива (0,075Мп 0,18 РЪ). Получают лак вязкостью 38 Ст ВЫСЯхающий в пленках за .7,Чл тёердость через 5 сут 0,66, прочность на изгиб 1 мм, прочность на удар 50 кгс-см. П р и м е р 2. В.реактор загружают (вес,%) 16,70 нефтеполимерной ирщен. . л/ tf f-m стирольной смолы, 37,70 окисленного таллового масла с эфирным числом . 42 мг КОН/Г-, 2,50 полидиенов, нагревают до 190С за 3 ч, вносят 0,09 борной кислоты, нагревают за 3 ч до 250-270 С и при этой температуре вносят за 3 ч 3,97. глицерина 99% (1,15 эквивалента исходной кислотности), выдерживают 1 ч при 270°С, охлаждают. На стадии охлаждения при 200-2 50°С вносят 0,14 окиси цинка.- Полученный . сплав с кислотным числом 19,6 мгКОН/г растворяют в 34,3D растворителя (по примеру 1), добавляют 4,60 сиккатива (0,073 Мп , 0,176РЬ). Получают лак вязкостью 31 Ст, высыхающий в пленках за 10 ч, твердость через 5 сут 0,61, прочность на изгиб 1 мм, а на удар 50 кгс:см. Пример 3.. В .реактор загружают (вес.%) 15,30 нефтеполимерной смолы СПП, 37,60 окисленного таллового маела с эфирным числом 42. мгКОН/г, 2,80 полидиенов, нагревают до , вносят 0,09 борной кислоты , нагревают за 4 ч до 260°С, вносят за 3 ч 4,7О пентаэритрита (1,2 эквивалента исходной кислотности), подн1{мая температуру до 275-28О С в конце внесения, удаляют реакционную воду, выдерживая массу ири этой температуре 0,5 ч, охлаждают, при 230°С вносят окись цинка. ПолученПродолжительность высыхания до ст.З по ГОСТ 19007-73,4

6-1О

5-10 646 ,ный сплав с кислотным числом 21 5 :мгКОН/г растворяют в 34,7 растворителя (по примеру 1), вносят сиккатив (0.075 Мп .0,179 РЬ). Получают лак высыхающий эа 7 ч, твердость пленок -- -через 5 сут 0,68, прочность на изгиб 1 мм, а на удар - 50 кгс-см. При мер 4. В реактор загружают (вес.%3 18,50 нефтеполимерной смолы СПП, 37,10 окислешюй смеси масел .(80%. таллового масла и 20% подсолнечного масла) с эфирным числом 109,1 мгКОН/г, 2,60 глицерина 96% dil эквивалента исходной кислотности таллового масла в смеси), 3,0 полидиенов, нагревают до 190°С, вносят 0,10 борной кислоты, нагревают за 4 ч до 250260°С, выдерживают 5 ч, удаляя реакционную воду испарением, охлаждают. вносят окись цинка. Полученный сплав с кислотным числом 16,3 мгКОН/г раст воряют в 34,1 растворителя (по примеру 1), добавляют 4,6О сиккатива (0,075Мп О,178РЬ). Получают лак, высыхающий за 13 ч, твердость пленок через 5 сут О,74, прочность на изгиб 1-3 мм, а на удар .- 50 кгссм. П р и м е р 5. Синтез с азеотропным удалением этерификационной воды. В реактор, снабженный ловушкой ДинаСтарка, загружают (вес.%) 12,15 нефтеполимерной смолы СПП, 40,70 окисленного баллового масла с эфирным числом 91 мгКОН/г, 2,8 полидиенов, 4,65 пентаэритрита (1,1 эквивалента исходной кислотности), 3,20 ксилола (азеотропный растворитель), нагревают за 3 ч до 240 С и за 4 ч те шературу поднимают до 28О-285С, отгоняя воду с аэеотроп ным растворителем. Выдерживают массу при 280-285°С 0,5 ч, охлаждают. Полученный сплав с кислотным числом 8,3 мгКОН/г растворяют в 31,9О растворителя (по примеру 1) и добавляют 4,60 сиккатива (0,075 Мп , О,178РЬ). Получают лак, высыхающий за 6 ч, твердость пленок через 5 сут 0,64, прочность на изгиб 1 мм, а на удар 5О кгс-см. В табл. 2 приведены сравнительные свойства предлагаемого и известного ла- ка.. -- . . Таблица2

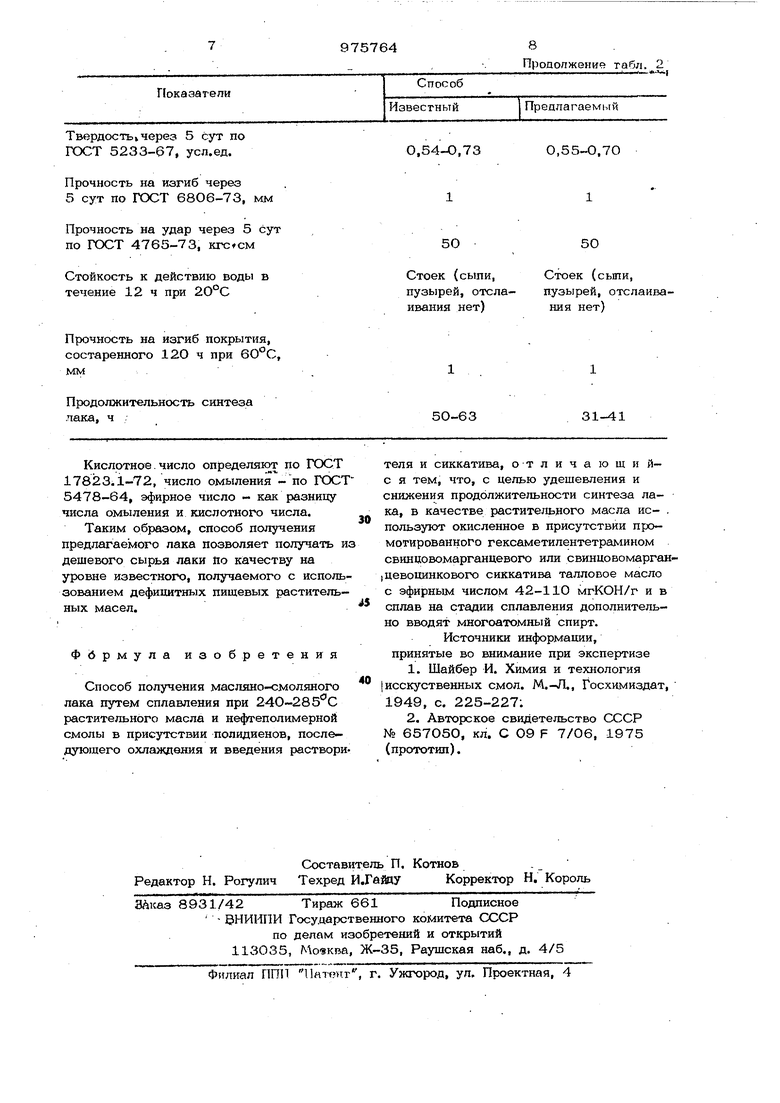

Твердость через 5 сут по ГОСТ 5233-07, усл.ед.

Прочность на изгиб через

5 сут по ГОСТ 68О6-73, мм

Прочность на удар через 5 сут по ГОСТ 4765-73,

Стойкость к действию воды в течение 12 ч при 20°С

Прочность на изгиб покрытия, состаренного 120 ч при ,

мм

Продолжительность синтеза лака, ч . Кислотное.число определяют по ГОСТ 17823,1-72, число омыления -по ГОСТ 5478-64, эфирное число - как разницу числа омыления и кислотного числа. Таким образом, способ получения предлагаемого лака позволяет получать дешевого сырья лаки по качеству на уровне известного, получаемого с исполь зованием дефицитных пищевых растительных масел. Фбрмула изобретения Способ получения масляно-смоляиого лака путем сплавления при 240 285С растительного масла и нефтеполимерной смолы в присутствии полидиенов, последующего охлаждения и введения раствори

0,54-0,73

0,55-0,70

50

Стоек (сыпи, пузырей, отслаивания нет)

5О-63

31-41 теля и сиккатива, отличающийс я тем, что, с целью удешевления и снижения продолжите/шности синтеза лака, в качестве растительного масла ис- . пользуют окисленное в присутствии про- могированного гексаметилентетрамином свинцовомарганцевого или свинцовомарганцевоцинкового сиккатива талловое масло с эфирным числом 42-110 мгКОН/г и в сплав на стадии сплавления дополнительно вводят многоатомный спирт. Источники информации, принятые во внимание при экспертизе 1.Шайбер И. Химия и технология исскуственных смол. М.-Л., Госхимиздат, 1949, с. 225-227: 2.Авторское свидетельство СССР № 657050, кл. С 09 F 7/06, 1975 (прототип).

Авторы

Даты

1982-11-23—Публикация

1981-03-26—Подача