(54) СПОСОБ УПРАВЛЕНИЯ ПОДАЧЕЙ ОБРАБАТЫВАЮЩЕГО РАСТВОРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля потерь обрабатывающего раствора | 1972 |

|

SU469889A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2,6-ДИ-ГЯ?Г-БУТИЛ-4-МЕТОКСИМЕТИЛФЕНОЛА | 1973 |

|

SU395351A1 |

| Устройство для диагностики состояния оборудования при регенерации растворов | 1974 |

|

SU489090A1 |

| СПОСОБ ПРОВЕДЕНИЯ ЖИДКОФАЗНЫХ ГЕТЕРОГЕННЫХ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ | 2003 |

|

RU2238141C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ПОДГОТОВКИ УТФЕЛЯ К КРИСТАЛЛИЗАЦИИ ОХЛАЖДЕНИЕМ | 2007 |

|

RU2342438C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНИЛИДОВ p-N-АЛКИЛАМИНОКИСЛОТ | 1969 |

|

SU239348A1 |

| Способ автоматического управления процесса метилирования | 1980 |

|

SU956473A1 |

| Способ управления процессом гидроформилирования пропилена | 1989 |

|

SU1775390A1 |

| Способ автомаческого управления процессом алкилирования бензола этиленом | 1989 |

|

SU1638140A1 |

| Способ выделения глицерина и гликолей | 1974 |

|

SU487057A1 |

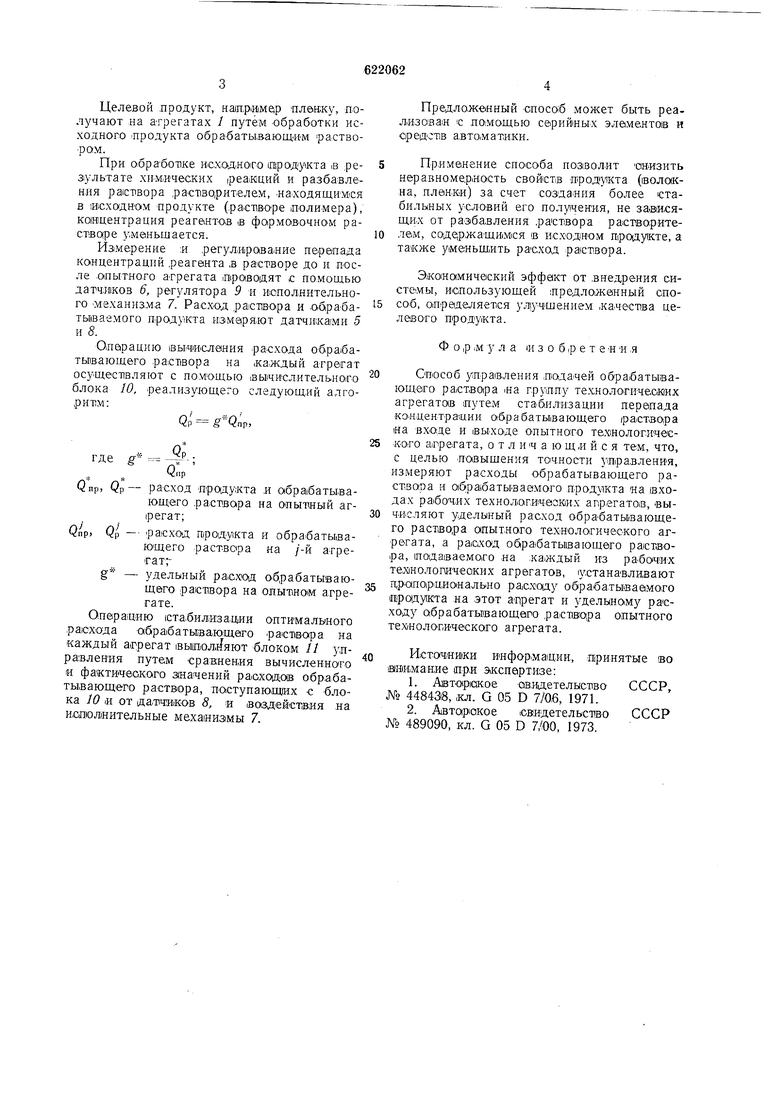

Изо:брете«ие относится к способам управления подачей обра1батывающего раствора на техиологвчеокие апрегаты. Способ может быть применен, латример, в АСУ процессами химических производстз, з агрегатах для формования и отделки пленок и т. д. Известен способ регулирования расходов реагентов 1 путем оптимизации их соотношения. Наиболее близок по технической сущности к изобретению способ управления подачей обрабатываюихего раствора на группу технологических агрегатов 2 путем стабилизации перепада концентра ции обрабатывающего pacTiBopa на входе и ;выходе олытного технологического агрегата. Недостатком известного способа является Нзраеномерность физико-механических характеристик целевого традукта. Это объясняется тем, что обрабатываемый исходный продукт, например paicTiBOp лолимера, характеризуется, каа правило, переменным составом. В этоМ случае даже при стабильных П|арамет|рах и рас.ходе раствора иеред агрегатОМ концентрация его в зоне обработки проду1кта изменяется в зависимости ОТ неучитываемого разбавления растворителем, содержащимся IB исходном продукте. Цель изобретения повышение точности управления. Это достигается тем, что измеряют расходы обрабатывающего раствора и обрабатываемого продукта на входах рабочих технологических агрегатов, вычисляют удельный расход обрабатывающего раствора опытного технологического агрегата, а расход обрабатывающего раствора, подаваемого на каждый из рабоч1Их те.хнологических апрегатов, устанавливают пропорционально расходу обрабатываемого продукта на этот атрегат и удельному расходу обрабатывающего раствора опытного техлюлогического агрегата. На чертеже приведена схема устройсива, реализующего предлагаемый способ. Устройство содержит агрегаты /, коллекторы 2, 3 исходного 1 отработанного растворов; линию 4 подачи обрабатываемого продукта; датчик 5 расхода обрабатывающего раствора; датчики 6 концентрации реагента в обрабатывающем растворе; исполнительные 1механизмы 7; датчик 8 расхода обрабатываемого продукта; регулятор 9 перепада жонивнтраций; блок 10 вычисления оптимального удельного расхода раствора; блок 11 у|Правлен 1я подйчей раствора на агрегаты. Способ реализуют следующим образом. Целевой продукт, на(п.риме|р пленку, получают на агрегатах 1 путём обработки исходного (Продукта обрабатывающим раствором. При обрабо11ке исходного rapодукта .в .результате хНМ,Ических реакций и разбавления paiCTiBOpa ,рас11во,рителем, -на1ходящим1ся в исхадиом продукте (.paiCTiBOpe полимера), канщентраиия реагентов IB фо1рмовочноМ растворе у.мвньшается. Измерение ;и .регулирование переклада концентраций .реагента ,в растворе до и после .опытного агрегата ораводят с помощью датчиков 6, регулятора 9 и И1опол.нительного Механизма 7. Ра1сход раствора и .обра батьйваемого П:роду кта ,ют датчи ка1ми 5 и 8. Оларацию вычисления расхода обрабатывающего .pacTiBOpa на .каждый агрегат осзществляют с помощью IB ьпчисл и тельного блока 10, -реализующего следующий алгоритм:QP Q, Qnp, QP- расход Продужта и обра|батьшающего .ра.ствара на (xibiVKbm агрегат;- расход продукта и обрабатывающего раствора на /-Й агрегат;g - удельный ра,сх101Д обрабатывающего раствора на опытном а.грегате. Операцию (стабилизации оптимального расхода 0(бра|батьгоающвго раствора на каждый агрегат 1ВЫ(пол.11яют блоко.м // управления путем Сравнения вычисленного и фактического значений раоходооз обр.абатывающего раствора, поступающих с блока 10 и от датч Н|Ков 8, и |В013дейстаия на ишюляительные меха1низ1мы 7. Предложейный способ быть pea. лизоваи с П01мощью серийных эламентой и оредстпв а.вто.мати:ки. Применение способа позволит онизить неравноме.р.ность свойств про. (волокна, пленки) за счет создания более стабильных условий его полу1чени.я, не зависящих от разбавления раствора расгворителам, саде1ржащи|Мся в исходном проду1кте, а также уменьщить расход раствора. Э,ко1намич0ский эффект от .внедрения системы, использующей предложенный спосОб, опраделяется улучшением .качества целевого продукта. Ф о р ;М у л а 1И 3 о б .р е т е « и ,я Способ управления подачей обрабатывающего раствора .на группу технологичеоюих агрегатав путем ста.билизации перепада колцентра.ции обрабатывающего /раствора «а входе и выходе опытно1го технологического агрегата, о т л п ч а ю щ .и и с я тем, что, с целью повыщения точности управления, измеряют расходы обрабатывающего раствора и обрабатываамого продужта на входах ра|бочих технологичеаиих агрегатов, вычисляют уделыный расход обрабатывающего раствора опытного технологического агрегата, а расход обра(баты1вающего раствора, 1П01да(ваемо.го на ;каждый из рабочих телнолопичеоких агрегатов, устанавливают п,р.опор1циона.льно расходу обраба.тываамого продукта ,на этот ainperaT и удельному расходу обрабатывающего .раствора опытного тех1нолог.ического агр-егата. Источйижи И1нфор|Ма1Ции,, принятые во 0ии.маЕие при экспертизе: 1.Авторокое ав.идетельство СССР, 448438, ,кл. G 05 D 7/0.6, 1971. 2.Автарюкое снидетельство СССР 489090, кл. G 05 D 7/00, 1973.

Авторы

Даты

1978-08-30—Публикация

1977-01-28—Подача