УЛЬТРАЗВУКОВОЙ ИНСТРУМЕНТ

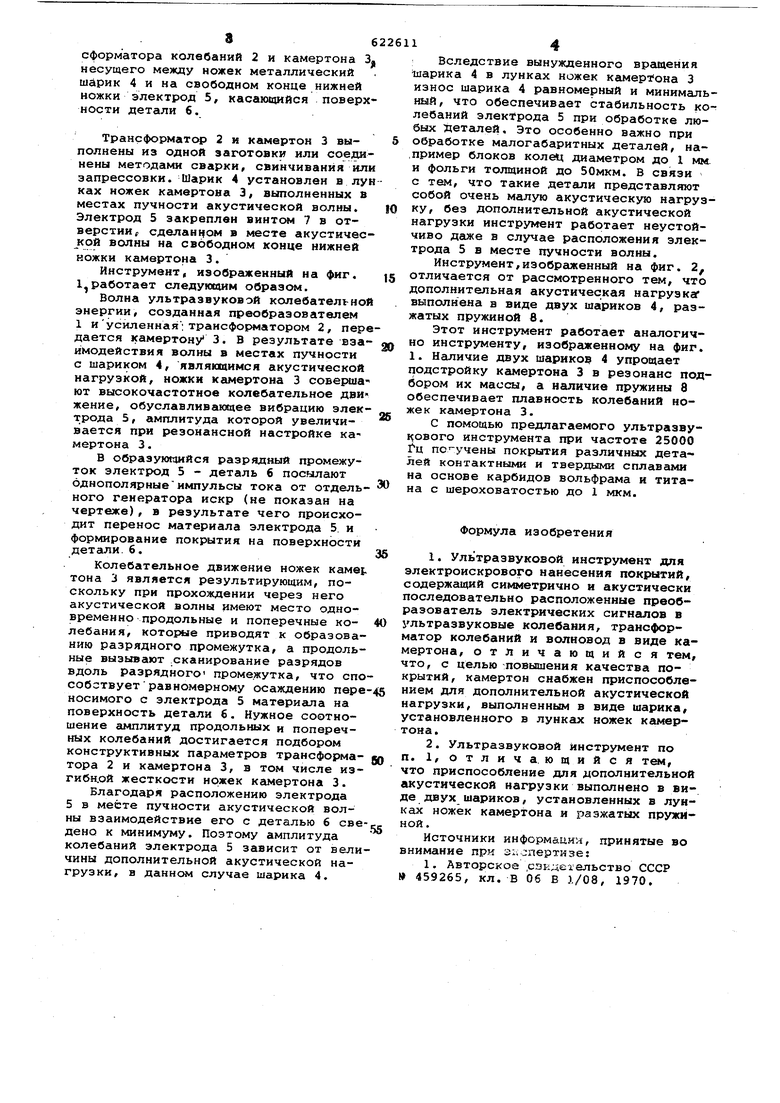

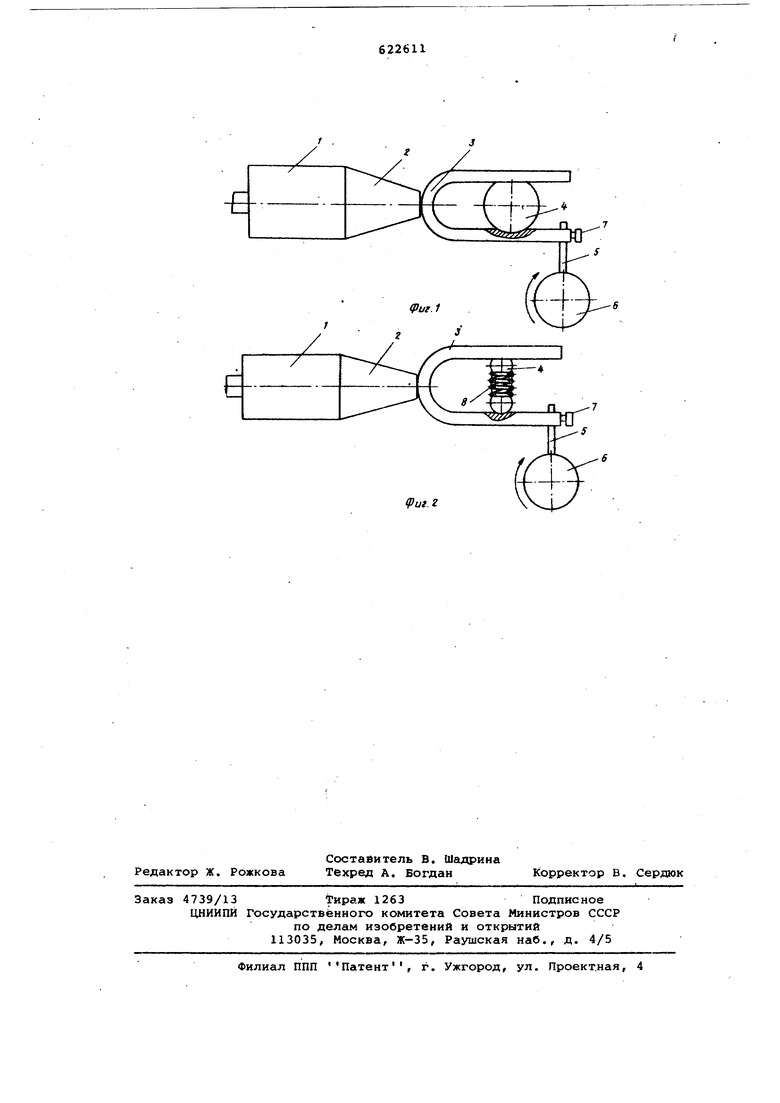

(54) сформатора колебаний 2 и камертона 3 несущего между ножек металлический шарик 4 и на своболном конце нижней ножки электрод 5, касающийся поверх ности детали б. Трансформатор 2 и камертон 3 выполнены из одной заготовки или соединены методами сварки, свинчивания или запрессовки. Шарик 4 установлен в лу ках ножек камертона 3, выполненных в местах пучности акустической волны. Электрод 5 закреплен винтсм 7 в отверстии сделанном в месте акустичес кой волны на свободном конце нижней ножки камертона 3. Инструмент, изображенный на фиг. 1 работает следующим образом. Волна ультразвуковой колебательной энергии, созданная преобразователем 1 иусиленная; трансформатором 2, пер дается камертону 3. В результате вза имодействия волны в местах пучности с шариком 4, являющимся акустической нагрузкой, ножки кг1мертона 3 соверша ют высокочастотное колебательное двИ жение, обуславливающее вибрацию элек трода 5, амплитуда которой увеличивается при резонансной настройке камертона 3. В образующийся разрядный промежуток электрод 5 - деталь 6 посылают однополярныеимпульсы тока от отдель ного генератора искр (не показан на чертеже), в результате чего происходит перенос материала электрода 5 и формирование покрытия на поверхности детали. 6. Колебательное движение ножек камер тона 3 является результирующим, поскольку при прохождении через него акустической волны имеют место одновременно продольные и поперечные колебания, которые приводят к образованию разрядного промежутка, а продольные вызывают сканирование разрядов вдоль разрядного промежутка, что спо собствует равномерному осаждению пере носимого с электрода 5 материала на поверхность детали 6. Нужное соотношение амплитуд продольных и поперечных колебаний достигается подбором конструктивных параметров трансформатора 2 и К 1мертона 3, в том числе изгибн.ой жесткости ножек камертона 3. Благодаря расположению электрода 5 в месте пучности акустической волны взаимодействие его с деталью 6 све дено к минимуму. Поэтому амплитуда колебаний электрода 5 зависит от вели чины дополнительной акустической нагрузки, в данном случае шарика 4. 14 Вследствие вынужденного вргицения шарика 4 в лунках ножек камертона 3 износ шарика 4 равномерный и минимальный, что обеспечивает стабильность колебаний электрода 5 при обработке любых деталей. Это особенно важно при обработке малогабаритных деталей, на,пример блоков колец диаметром до 1 мм и фольги толщиной до 50мкм. В связи с тем, что такие детали представляют собой очень малую акустическую нагрузку, без дополнительной акустической нагрузки инструмент работает неустойчиво даже в случае расположения электрода 5 в месте пучности волны. Инструмент,изображенный на фиг. 2, отличается от рассмотренного тем, что дополнительная акустическая нагрузка выполнена в виде двух шариков 4, разжатых пружиной В. Этот инструмент работает аналогично инструменту, изображенному на фиг. 1. Наличие двух шарико 4 упрощает подстройку камертона 3 в резонанс подбором их массы, а наличие пружины 8 обеспечивает плавность колебаний ножек камертона 3. С помощью предлагаемого ультразвуi oBoro инструмента при частоте 25000 fu по-учены покрытия различных деталей контактными и твердыми сплавами на основе карбидов вольфрама и титана с шероховатостью до 1 мкм. Формула изобретения 1.Ультразвуковой инструмент для электроискрового нанесения покрытий, содержащий симметрично и акустически последовательно расположенные преобразователь электрических сигналов в Sльтpaзвyкoвыe колебания, трансформатор колебаний и волновод в виде камертона, отличающийся тем, что, с целью повышения качества покрытий, камертон снабжен приспособлением для дополнительной акустической нагрузки, выполненным в виде шарика, установленного в лунках ножек K №iepтона. 2.Ультразвуковой инструмент по п. 1, отличающийся тем, что приспособление для дополнительной акустической нагрузки выполнено в виде двух шариков, установленных в лунках ножек камертона и разжатых пружиной. Источники информации, принятые во внимание при з.спертизе: 1. Авторское .сэкдегельство СССР 459265, кл. В 06 В 1/08, 1970.

Г-ГТ

г- т-г

лXi-Z-cu 7

Iput.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Ультразвуковое устройство для электроэрозионного нанесения покрытий | 1985 |

|

SU1291370A1 |

| ПЬЕЗОЭЛЕКТРИЧЕСКИЙ ИЗЛУЧАТЕЛЬ ПЛОСКОЙ УЛЬТРАЗВУКОВОЙ ВОЛНЫ | 2009 |

|

RU2402113C1 |

| СПОСОБ ОПТИМИЗАЦИИ ПРОЦЕССА МЕХАНИЧЕСКОЙ ОБРАБОТКИ С ПОСЛЕДУЮЩИМ АВТОМАТИЧЕСКИМ ОБЕСПЕЧЕНИЕМ ЗАДАННОЙ ИЗНОСОСТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА И КАЧЕСТВА ФОРМИРОВАНИЯ ПОВЕРХНОСТНОГО СЛОЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2104143C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| Способ ультразвуковой сварки и устройство для его осуществления | 1982 |

|

SU1093454A1 |

| УЛЬТРАЗВУКОВАЯ КОЛЕБАТЕЛЬНАЯ СИСТЕМА | 2008 |

|

RU2384373C1 |

| АКУСТИЧЕСКИЙ ВИБРАТОР | 2007 |

|

RU2337412C1 |

| УЛЬТРАЗВУКОВОЙ ВИБРОУДАРНЫЙ ИНСТРУМЕНТ | 2004 |

|

RU2259912C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

Авторы

Даты

1978-09-05—Публикация

1975-12-12—Подача