Изобретение относится к электроэрозионным методам обработки и может быть использовано при нанесении покрытий на металлические и другие токопроводящие материалы для повышения износостойкости, восстановления размеров деталей машин, упрочнения и улучшения коррозионной и стойкости различных инструментов.

Известен способ электроискрового нанесения покрытий, при котором для повышения эффективности процесса легирования на электрод-анод, контактирующий с обрабатываемой поверхностью детали-катода, подают непрерывные ультразвуковые колебания. Однако отсутствие согласования по времени между импульсами разрядного тока и ультразвуковыми колебаниями электрода приводит к тому, что к моменту искрового разряда легирующий электрод находится на разных расстояниях от поверхности детали с различной по величине и направлению скоростью движения. Это вызывает нарушение стабильности по интенсивности искровых разрядов, ухудшает качество покрытия и снижает эффективность процесса легирования. Слой покрытия получается тонким, неравномерным по толщине. Кроме того, в зоне воздействия электрода значительно поднимается температура, приводящая к снижению твердости наносимого слоя, а часто и основы термообработанной детали.

/Авторское свидетельство СССР N 622611, кл. B 23 P 1/18, 1979 г./.

Наиболее близким к предлагаемому является способ электроискрового легирования, при котором на легирующий электрод накладывают ультразвуковые колебания, а искровые разряды осуществляют на траектории сближения с деталью в течение следования четверти периода ультразвукового колебания, при этом уменьшают амплитуду и длительность импульсов разрядного тока, модулируя их мгновенным значением смещения ультразвукового колебания.

/Авторское свидетельство СССР N 1126402 А, кл. B 23 P 1/18, 1984 г./

В этом способе энергия и длительность применяемых искровых разрядов невелика и толщина слоя покрытия находится в пределах 5-100 мкм. Применение искровых разрядов с большей энергией 1-10 Дж, для получения толстослойных покрытий, ограничивается значительной их длительности 100-1000 мксек, превышающей период используемых ультразвуковых колебаний - 20-50 мксек.

Способ осуществляется устройством, содержащим ультразвуковую колебательную систему, на концентраторе которой закреплен нормально к поверхности детали легирующий электрод. Ультразвуковая колебательная система установлена на приводе исполнительного механизма автоматического поддерживания расстояния между электродами. Импульсы разрядного тока подают на электроды с использованием программного модулятора по сигналам от генератора ультразвуковых колебаний.

Устройство сложно конструктивно и не обеспечивает применение искровых разрядов в широком диапазоне энергий.

Задачей, решаемой описываемым изобретением, является повышение эффективности электрической эрозии электрода, увеличение толщины, твердости и сплошности наносимого покрытия.

Для решения поставленной задачи при реализации способа электроискрового легирования, включающего наложение на легирующий электрод ультразвуковых колебаний и возбуждение между электродом и деталью искровых разрядов генератором импульсного тока, на легирующем электроде получают импульсы ультразвуковых колебаний, состоящие из стадий вынужденных и затухающих колебаний, при этом на стадии затухания ультразвуковых колебаний в момент снижения амплитуды ультразвуковых колебаний до порогового значения подают импульс разрядного тока.

Отношение рабочего напряжения генератора импульсного тока к максимальной амплитуде импульса ультразвуковых колебаний выбирают не менее 3-5 В/мкм.

Устройство для осуществления предлагаемого способа электроискрового легирования содержит акустическую колебательную систему с легирующим электродом на конце, генератор импульсного тока и генератор серий колебаний возбуждающего электрического тока акустической системы. Перед легирующим электродом устанавливают датчик с сигналом, пропорциональным амплитуде колебаний, соединенный через амплитудный ограничитель сигналов по минимуму с генератором импульсного тока и генератором серий колебаний возбуждающего электрического тока акустической системы.

Акустическую колебательную систему укрепляют в корпусе с возможностью их совместного перемещения в осевом направлении по направляющим держателя, а корпус подпружиненно подвешивают к держателю.

Электрод прижимают к обрабатываемой поверхности детали с небольшим постоянным усилием в пределах 1-3 кгс. Частоту ультразвуковых колебаний выбирают в пределах 18-45 кГц, частоту следования импульсов ультразвуковых колебаний (искровых разрядов) - 10-100 Гц. Добротность акустической системы - 70.

Формирование на легирующем электроде периодических импульсов ультразвуковых колебаний позволяет на стадии их затухания за счет резкого снижения амплитуды колебаний получать между электродом и деталью бесконтактный пробивной зазор. Подача импульсов тока разряда при снижении амплитуды ультразвуковых колебаний до заранее устанавливаемого порогового уровня обеспечивает получение высокостабильных по интенсивности разрядов с широким диапазоном изменения энергии повышенной длительности. В частности, использование искровых разрядов с энергией от 1 до 10 Дж с длительностью от 100 до 1000 мксек позволяет наносить в этих условиях толстослойные покрытия. Слои покрытия получаются равномерными с высокой твердостью и сплошностью.

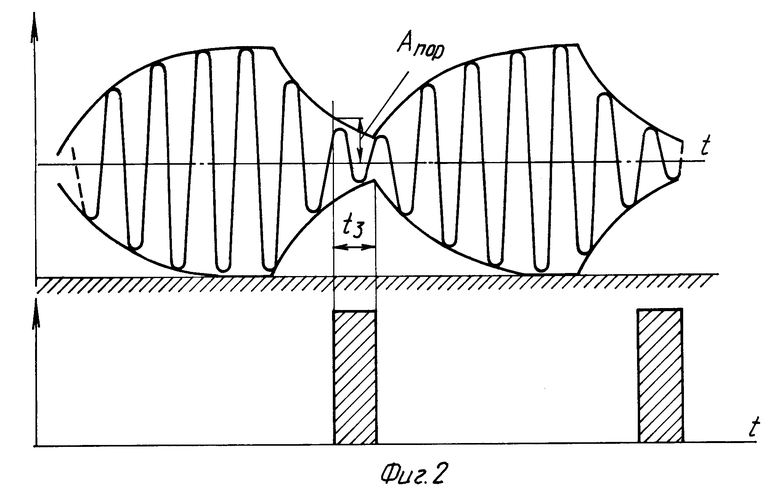

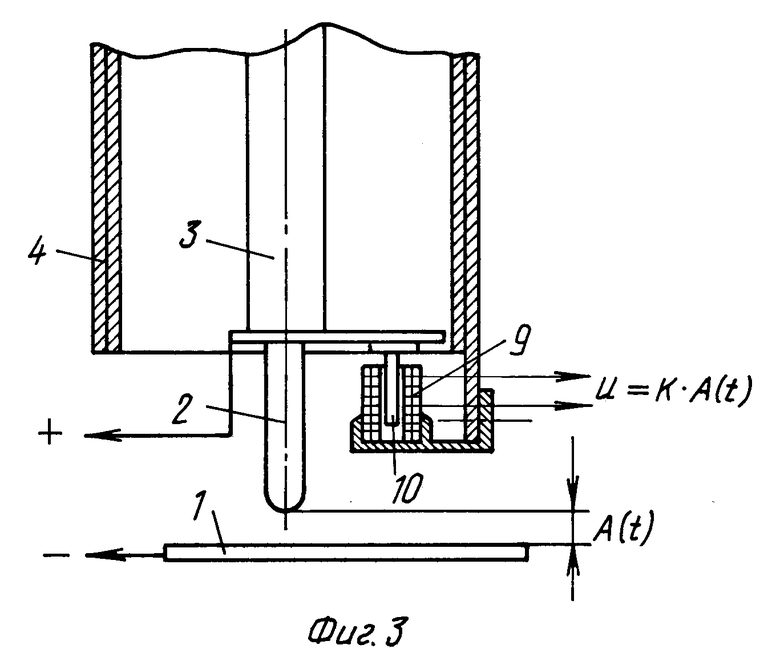

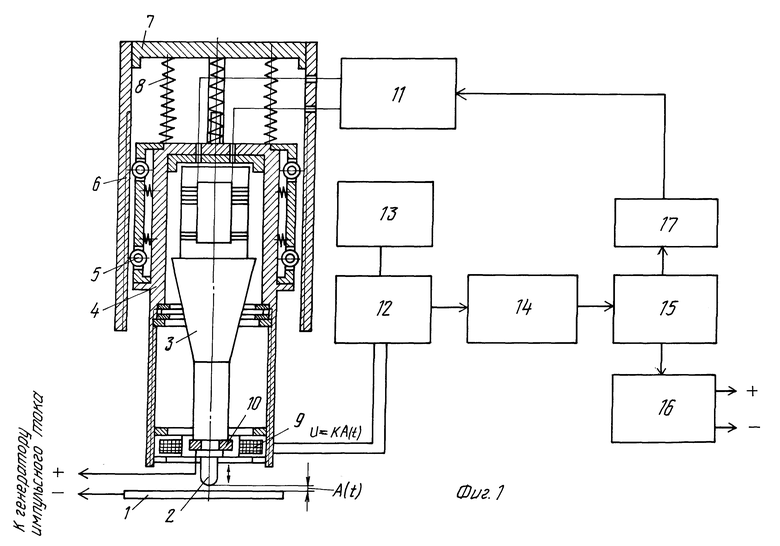

На фиг. 1 представлен чертеж используемого инструмента и блок-схема устройства с его применением, на фиг. 2 изображена временная диаграмма контактирования электродов, а на фиг. 3 - вариант индукционного датчика с сигналом, пропорциональным амплитуде колебаний. Датчик обеспечивает повышенную чувствительность и стабильность по выходному сигналу.

Искровой промежуток образован деталью 1 и легирующим электродом 2, укрепленного на конце акустической колебательной системы 3. Акустическая система размещена сбалансировано относительно оси в цилиндрическом корпусе 4 и закреплена в нем неподвижно в узле колебаний. Корпусу обеспечивают перемещение в осевом направлении при качении подшипников 5, укрепленных в подпружиненных вкладышах, по направляющим 6 держателя 7. Корпус подвешен к держателю на пружинах 8 с достаточным числом витков для сохранения необходимого упругого усилия прижима легирующего электрода к детали при изменении профиля обрабатываемой поверхности.

Согласование по времени между импульсами разрядного тока и импульсами ультразвуковых колебаний осуществлялось по времени затухания амплитуды ультразвуковых колебаний легирующего электрода A(t) после импульсного возбуждения до порогового значения, оцениваемого по сигналам напряжения, пропорционального амплитуде колебаний [U= K•A(t)], поступающего с индукционного датчика.

Датчик содержит катушку индуктивности 9 и сердечник 10, изготовленного из магнитного материала. Сердечник укреплен на конце концентратора, а катушка расположена на корпусе акустической системы.

Генератор периодических серий колебаний электрического тока 11 питает обмотку возбуждения акустической колебательной системы. С помощью линейного усилителя 12 и блока регистрации 13 измеряется максимальная амплитуда ультразвуковых колебаний электрода после импульсного возбуждения акустической системы. Для получения гарантированных пробоев отношение рабочего напряжения генератора импульсного тока к максимальной амплитуде ультразвуковых колебаний выбирают не менее 3-5 В/мкм.

Цепь управления генератора импульсного тока содержит амплитудный ограничитель сигналов по минимуму 14 и блок формирования запускающего сигнала 15.

Для осуществления процесса искрового легирования инструмент с помощью ходовой передачи /на чертеже не показана/ подводят к детали 1 и создают необходимое давление электрода 2 на обрабатываемую поверхность детали.

Устройство включается в сеть. Генератор серий колебаний электрического тока 11 вырабатывает сигналы и осуществляется импульсное возбуждение вынужденных колебаний легирующего электрода. Продолжительность цикла генерации устанавливают в зависимости от требуемой частоты следования электрических разрядов а паузу выбирают близкой к длительности полного затухания ультразвукового импульса. После импульсного возбуждения амплитуда ультразвуковых колебаний, достигнув максимального значения, резко уменьшается по экспоненциальному закону. Механизм поджатия электрода к обрабатываемой поверхности обеспечивает в условиях большого затухания в акустической системе образование на этой стадии бесконтактного динамического пробивного зазора, равного максимальной амплитуде ультразвуковых колебаний в импульсе.

По сигналам напряжения, поступающего с индукционного датчика, с помощью амплитудного ограничителя сигналов регистрируется момент, когда амплитуда затухающих ультразвуковых колебаний достигнет порогового значения Апор., начиная с которого остаточные ультразвуковые колебания не препятствуют развитию стабильных по интенсивности искровых разрядов. С помощью формирователя запускающего сигнала 15, функционально связанного с блоком амплитудного ограничения сигналов по минимуму 14, в этот момент выдается сигнал на запуск генератора импульсного тока. Через межэлектродный промежуток следует импульс разрядного тока.

Для повышения частоты следования искровых разрядов уменьшают длительность паузы между генерациями серий ультразвуковых колебаний, выполняя запуск генератора 11 по сигналам с блока формирования запускающего сигнала, задерживая их с помощью блока регулируемого запаздывания 17 на длительность разрядного процесса.

Ультразвуковые колебания на легирующем электроде осуществляют упрочняющее воздействие на наносимое покрытие, улучшая диффузионное проникновение легирующих элементов, и активируют поверхность детали перед очередным разрядом. Слабая пульсация рабочего напряжения, связанная с высокой стабильностью по интенсивности искровых разрядов, обеспечивает получение равномерных слоев покрытия с высокой степенью сплошности и плотности. Способ позволяет применять искровые разряды повышенной энергии для нанесения толстослойных покрытий до 1000 мкм. Шероховатость получаемых покрытий по параметру среднего арифметического отклонения профиля Ra=2,5oC0,32 мкм.

Производительность способа до 10-15 см2/мин.

Пример. Осуществление способа проводили на образцах из стали 40х13, термообработанных до твердости 50-55 HRCэ. В качестве легирующего электрода применялся сплав феррохром. Использовалась акустическая система мощностью 0,4 квт с частотой колебаний 40 кГц. Максимальная амплитуда колебаний легирующего электрода 30 мкм, усилие статического прижима электрода - 1,0 кгс, частота следования импульсов ультразвуковых колебаний - 40 Гц, энергия импульсных искровых разрядов - 2 Дж. Величина напряжения генератора импульсного тока 70 В, сила рабочего тока - 5 А.

При указанных параметрах нанесено покрытие с толщиной 400 мкм, шероховатостью Rа = 0,63 мкм и сплошностью слоя 97%. Микротвердость слоя 800-900 кгс/мм2. Слой равномерный с большим количеством мелкодисперсных карбидов, интерметаллидов и других кристаллических и аморфных фаз. Слой без следов прижогов и выгораний.

Невысокое усилие прижима электрода к обрабатываемой поверхности позволяет использовать предложенный способ для нанесения покрытий на тонкостенные детали.

Износостойкость инструментов, рабочие части которых были покрыты сплавом феррохром по предлагаемому способу, возросла в среднем в 4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1999 |

|

RU2164844C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2101145C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2074796C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ | 1997 |

|

RU2132407C1 |

| МНОГОЭЛЕКТРОДНЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ЛЕГИРОВАНИЯ | 1995 |

|

RU2111095C1 |

Способ электроискрового легирования включает наложение на легирующий электрод импульсов ультразвуковых колебаний, состоящих из стадий вынужденных и затухающих колебаний, и возбуждение между электродом и деталью искровых разрядов генератором импульсного тока, при этом на стадии затухания ультразвуковых колебаний в момент снижения амплитуды ультразвуковых колебаний до порогового значения подают импульс разрядного тока. Отношение рабочего напряжения генератора импульсного тока к максимальной амплитуде импульса ультразвуковых колебаний выбирают не менее 3-5 В/мкм. Устройство для электроискрового легирования содержит акустическую колебательную систему с легирующим электродом на конце и установленным перед ним датчиком с сигналом, пропорциональным амплитуде колебаний, генератор импульсного тока и генератор серий колебаний возбуждающего электрического тока акустической системы, причем датчик соединен через амплитудный ограничитель сигналов по минимуму с генератором импульсного тока и генератором серий колебаний возбуждающего электрического тока акустической системы. Техническим результатом изобретения является повышение эффективности электрической эрозии электрода, увеличение толщины, твердости и сплошности наносимого покрытия. 2 с. и 2 з.п. ф-лы, 3 ил.

| Многооперационный станок | 1983 |

|

SU1126406A1 |

| Ультразвуковой инструмент | 1975 |

|

SU622611A1 |

| RU 94023925 A1, 20.02.96 | |||

| Электронная обработка материалов, 1984, N 4, с.82-83 | |||

| JP 56005978, 22.01.81. | |||

Авторы

Даты

1999-05-20—Публикация

1996-03-06—Подача