Иэобретенне откосятся к переработке выс{жЪтемпературных расплавов, а аменно к способам грануляанн шлаковых расплавов.

Известен способ грануляции шлаковых расплавов у домешой пвчн путем дро лення струн расплава воаой в последующего охлаждения в воде |L}.

Этот способ тресте т оргавнваонв сложных оборотных цнклов вопы, что дает по вышенную влажность продукта.

Известны способы грануляпин шлаковых расплавов, обеспвчнваюшне полученне сухого продукта (гранулята).

Тшс известен способ, прн котором в струю шлакового реюплава вдуваю поток воздуха с твердымн частнцамн pj. ,

Известен способ грануляцнн |шлаковогО расплава путем воздействия на струю последнего .азотом, пропускаемым через сверхзвуковое сопло, в которое впрыскивают воду в количестве O,5-0,S м на 1 т расплава з.

Так же. известен способ, при котором расплав гранулируют в бассейне путем

вдувания через его дно сухого пара или воздуха 4j.

Однако во всех атих способах, овеспекивающих получение сухого гранулята, основное внимание уделено дроблению жидкой струн и практически не рассматриваются вопросы дальнейшего охлаждения грануляга. В связи с этим применение

указанных способов в промыш/юнных мао штабах не представляется возможным, поскольку для полного охлаждения движущихся с большой ск(фос1ъю жидких капель расплава требуются Ж1ачительные расстояния, и следовательно, использовать их при ;при1ючной грануляции невозможно. С(жращение пути полета частиц приводит к их спеканию и образованию сплсяиного монолита

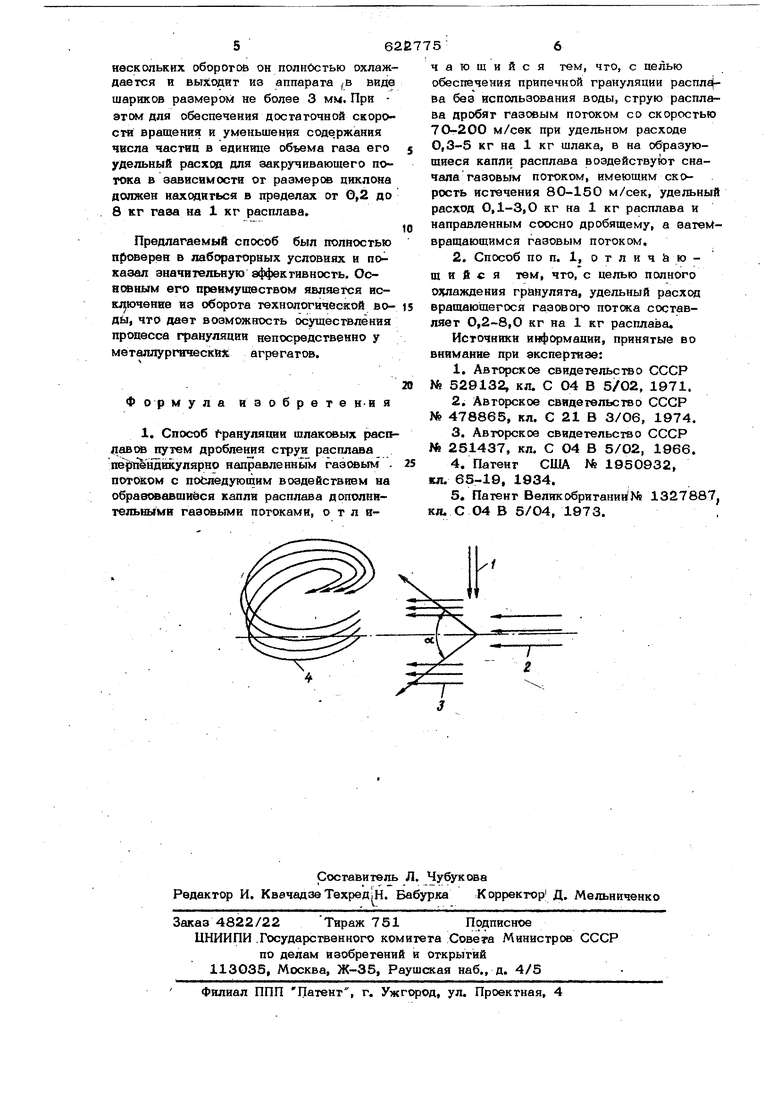

Наиболее близким техническим решением к изобретению является способ гранул5шии шлакюых расплавов 11утем дробления струи расплава перпендикулярно направленным газовым погсжом с последующим воздействием на образовавшиеся капли расплава дополнительными газовыми потоками |5J. ; Однако при этом спсюобе используют для более интенсивного охлаждения воду. Целью изобретения является обеспече ние припечной грануляции расплава без использования воды. Поставленная.цель достигается тем, что струю расплава дробят газовым пртоком со скоростью 70-200 м/сек при удельном расходе 0,3-5 кг на 1 кг шлака, а на образующиеся капли расплава воздействуют сначала газовым потоком, имеющЕгм скорость истечения 80-150м/с удельный расход 0,1-3,0 кг на 1 кг pad плава и направленным соосно дробящему,

а затем вращающимся газо&ым потоком.

Для полного охлаждения гранулята удельный расход вращающегося газового 62

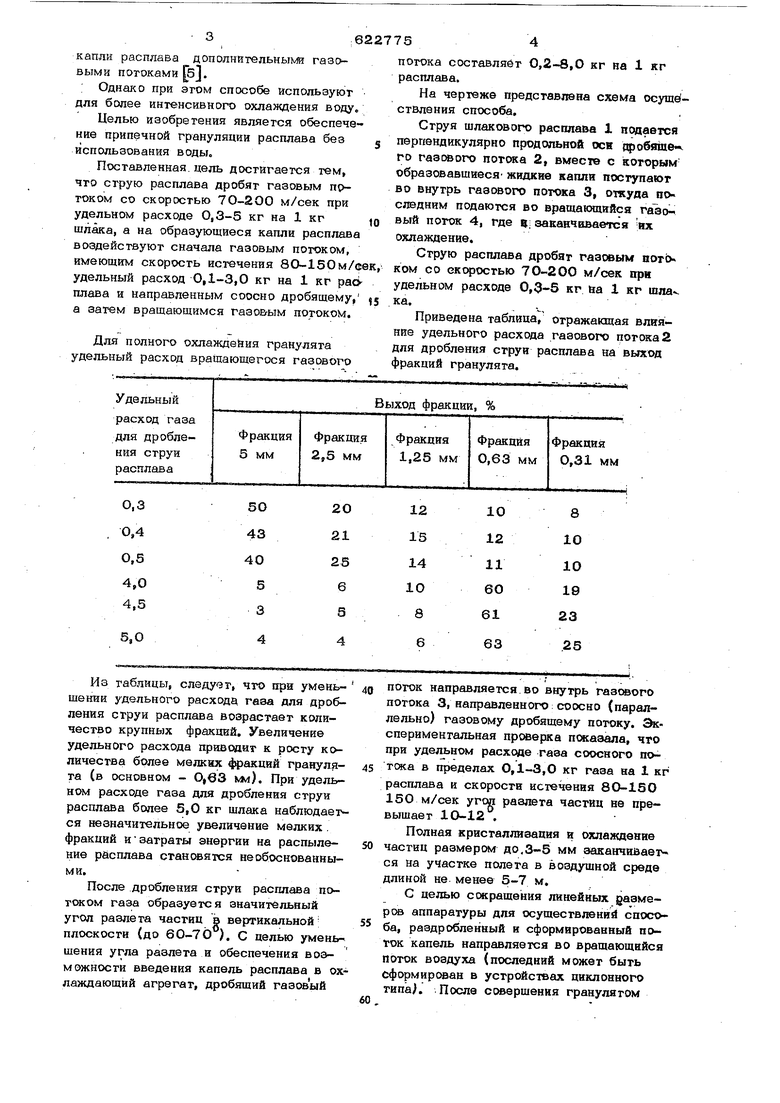

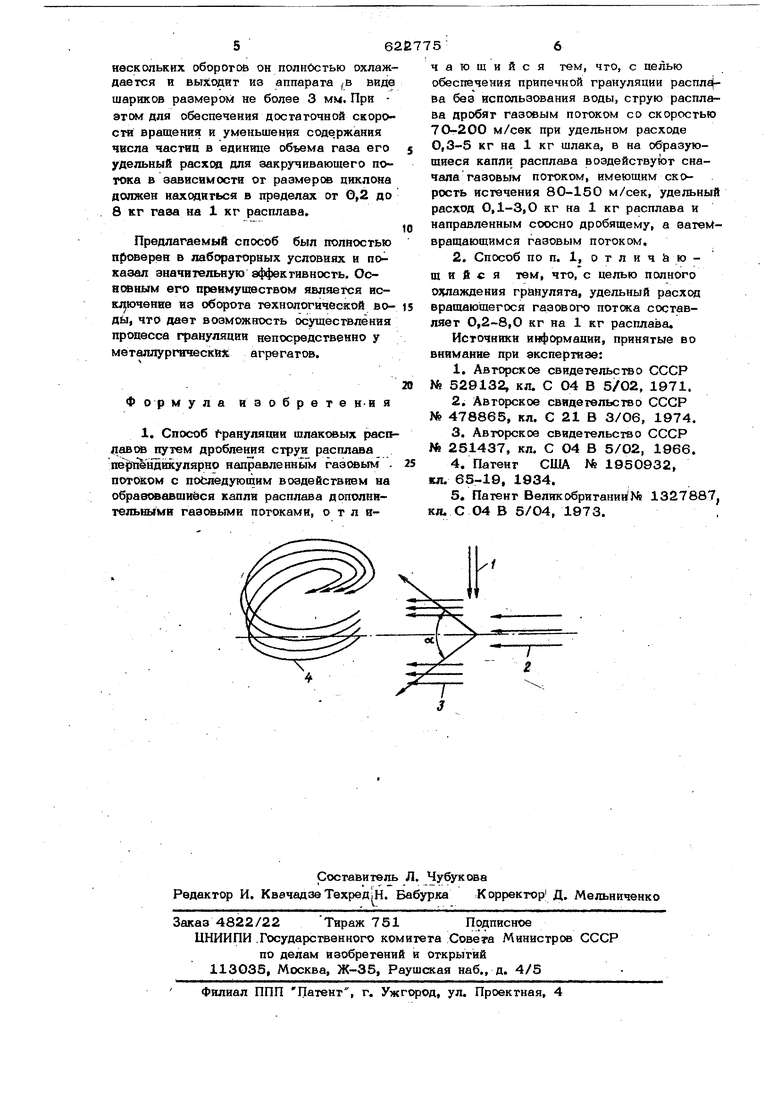

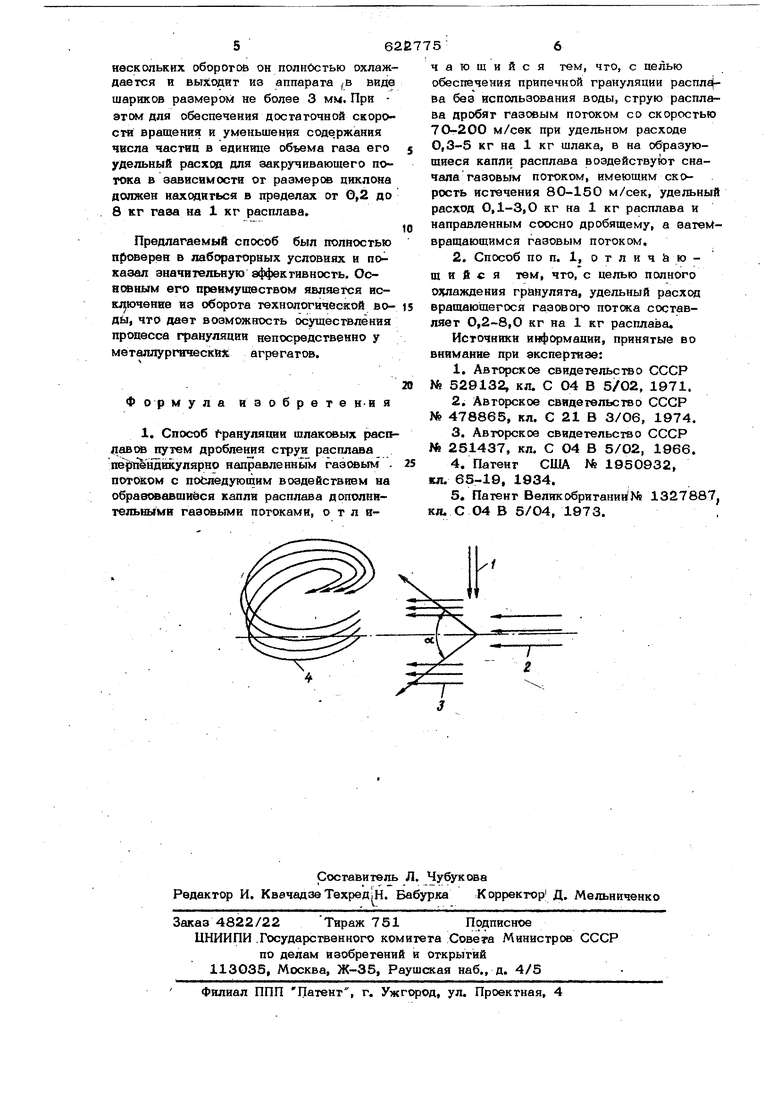

Приведена таблица, отражавшая влияние удельного расхода газового потока 2 для дробления струи расплава на выход фракций гранулята. 54 потока составляет 0,2-8,0 кг на 1 кг расплава. На чертеже представлена схема осуще(ствления способа. Струя шлакового расплава 1 подается перпендикулярно продольной оси пробяше« го газового потока 2, вместе с которым образовавшиеся жидкие капли поступают во внутрь газового потока 3, откуда последним подаются во вращающийся гаЪовый поток 4, где ; зааанчввается ял охлаждение. Струю расплава дробят газовым потоком со ек сютью 70-200 м/сек при удельном расходе 0,3-5 кг йа 1 кг шлака.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ грануляции шлаковых расплавов | 2022 |

|

RU2790646C1 |

| СПОСОБ ГРАНУЛЯЦИИ ДОМЕННЫХ ШЛАКОВ | 2024 |

|

RU2837065C1 |

| Способ грануляции шлаковых расплавов | 1987 |

|

SU1717569A1 |

| Способ припечной грануляции металлургических шлаков | 1975 |

|

SU547409A1 |

| Устройство для грануляции шлака | 1988 |

|

SU1742243A1 |

| Способ придоменной грануляции шлакового расплава | 1990 |

|

SU1742244A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШЛАКА | 2019 |

|

RU2706273C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛА ИЗ ШЛАКА | 1991 |

|

RU2027792C1 |

Из таблицы, следует, что прн уменьшении удельного расхода газа для дробления струи расплава возрастает количество крупных фракций. Увеличение удельного расхода приводит к |росту количества более мелккх фракций гранулята (в основном - О,вЗ KJM). При удельном расходе газа для дробления струи расплава более 5,0 кг щлака наблюдается незначительное увеличение мелких. фракций и затраты энергии на распыление расплава становятся необоснованными,

После дробления струи расплава потоком га;за образуется значительный угол разле та частиц в вертикальной; плоскости (до 60-70 ). С целью уменьщения угла разлета и обеспечения возможности введения капель расплава в охлаждающий агрегат, дроб5пций газовый

ПОТОК направляется во внутрь газового потока 3, направленного соосно (параллельно) газовому дробящему потоку. Экспериментальная проверка показала, что при удельном расходе газа соосного т тока в пределах 0,1-3,0 кг газа на 1 кг расплава и скорости истечения 8О-150 150 м/сек угол разлета частиц не превыщает 10-12 ,

Полная кристаллизация и охлаждение частиц размером до,3-5 мм заканчиваемся на участке полета в воздушной среде длиной не менее 5-7 м.

С целью сокращения линейных размере аппаратуры для осуществлений способа, раздробленный и сформированный поток капель направляется во вращающийся поток воздуха (последний может быть сформирован в устройствах циклонного типа). Посла соварщення гранулятом нескольких оборотов он полнСютью охлаждается и выходит из аппарата /в виде шариков размеров не более 3 мм. При атом для обеспечения достаточной скорости вращения и уменьшения содержания числа частиц в единице объема газа его удельный расход для закручивающего потока в зависимости от размеров циклона должен находиться в пределах от 0,2 до 8 кг газа на 1 кг расплава. Предлагаемый способ был полностью проверен в лабораторных условиях и nt каэал значителы1ую эффективность. Основным его преимуществом является нсю ючение из оборота технологической водЫ, что дает возможность осуществления процесса грануляции непосредственно у металлургический; агрегатов. Формула изобретен-ия 1. Способ Грануляции шлаковых расодав(Ж путем дробления струи расплава пер1юняикулярно направленным газовьм . потоком с по&ледуюшим воздействием на образовавшиеся капли расплава дополнительными газовыми потоками, о т л и656 чающийся тем, что, с целью обеспечения припечной грануляции расплг(ва без использования воды, струю расплава дробят газовым потоком со скоростью 70-200 м/сек при удельном расходе 0,3-5 кг на 1 кг шлака, в на образующиеся капли расплава воздействуют сначала газовым потоком, имеющим скорость истечения 80-150 м/сек, удельный расход 0,1-3,0 кг на 1 кг расплава и направленным соосно дробящему, а аатек вращающимся газовым потоком. 2. Способ по п. 1, отличающ и и с я тем, что, с целью полного О)р1аждения гранулята, удельный расход вращающегося газового потека составляет 0,2-8,0 кг на 1 кг расплава Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 529132, кл. С 04 В 5/02, 1971. 2.Авторское свидетельство СССР № 478865, кл. С 21 В 3/06, 1974. 3.Авторское свидетельство СССР № 251437, кл. С 04 В 5/02, 1966. 4.Патент США Ns 1950932, кл. 65-19, 1934. 5.Патент Великобританин/М; 1327887, кл. С О4 В 5/04, 1973.,

Авторы

Даты

1978-09-05—Публикация

1976-05-24—Подача