Изобретение относится к черной металлургии, в частности, к способам грануляции доменных шлаков, также может быть реализовано в других отраслях промышленности, где гранулируют расплавы.

Известен способ грануляции шлаковых расплавов у доменной печи путем дробления струи расплава водой и последующего охлаждения в воде [Авторское свидетельство СССР №529132, кл. С04В 5/02, 1971].

Этот способ требует организации сложных оборотных циклов воды, что дает повышенную влажность продукта (гранулята). Кроме того, при охлаждении доменного шлака водой выделяются вредные сернистые соединения.

Известны способы грануляции шлаковых расплавов, обеспечивающие получение сухого продукта (гранулята).

Так известен способ, при котором в струю расплава вдувается поток воздуха с твердыми частицами [Авторское свидетельство СССР №478865, кл. С21В 3/06, 1974]. В этом способе, обеспечивающем получение сухого гранулята, основное внимание уделено дроблению жидкой струи и не рассматривается вопрос дальнейшего охлаждения гранулята. В связи с этим применение указанного способа в промышленных масштабах не представляется возможным, поскольку для полного охлаждения движущихся с большой скоростью жидких капель расплава требуются значительные расстояния, и, следовательно, использовать их при припечной грануляции невозможно. Сокращение пути полета частиц приводит к их спеканию и образованию сплошного монолита.

Известен способ грануляции шлакового расплава путем воздействия на струю последнего азотом, пропускаемым через сверхзвуковое сопло, в которое впрыскивают воду в количестве 0.5-0.9 м3 на 1 т расплава [Авторское свидетельство СССР №251437, кл. С04В 5/02, 1966]. В этом способе, обеспечивающем получение сухого гранулята, основное внимание уделено дроблению жидкой струи и не рассматривается вопрос дальнейшего охлаждения гранулята. В связи с этим применение указанного способа в промышленных масштабах не представляется возможным, поскольку для полного охлаждения движущихся с большой скоростью жидких капель расплава требуются значительные расстояния, и, следовательно, использовать их при припечной грануляции невозможно. Сокращение пути полета частиц приводит к их спеканию и образованию сплошного монолита. Кроме того, вода взаимодействует с доменным шлаком с образованием сернистых соединений.

Наиболее близким техническим решением к изобретению является способ грануляции шлаковых расплавов путем дробления жидкой струи расплава разбрызгивателем, на образовавшиеся капли воздействуют вращающимся потоком жидкости [Авторское свидетельство СССР №244927, кл. С04В 5/05, 1969]. Однако при этом способе используют для более быстрого охлаждения воду. Вода взаимодействует с доменным шлаком с образованием сернистых соединений.

Целью изобретения является обеспечение припечной грануляции расплава без использования воды, сокращение пути полета частиц без спекания и образования сплошного монолита и полного охлаждения затвердевших капель расплава.

Поставленная цель достигается тем, что путем дробления жидкой струи расплава дисковым распылителем, капли жидкого расплава после дискового распылителя направляются во вращающийся поток газового энергоносителя, в котором происходит охлаждение капель расплава, полное охлаждение затвердевших капель расплава осуществляется в плотном фильтрующем слое, продуваемым газовым энергоносителем.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков, является полное охлаждение капель расплава без использования воды, при припечной грануляции расплава без спекания и образования сплошного монолита.

Струю расплава дробят дисковым распылителем, а на образующиеся капли расплава воздействуют сначала вращающимся газовым потоком, расход которого составляет 6.1-12.2 кг на 1 кг расплава. Для полного охлаждения затвердевших капель расплава удельный расход газового потока через плотный фильтрующий слой затвердевших капель расплава составляет 14.6-23.4 кг на 1 кг расплава.

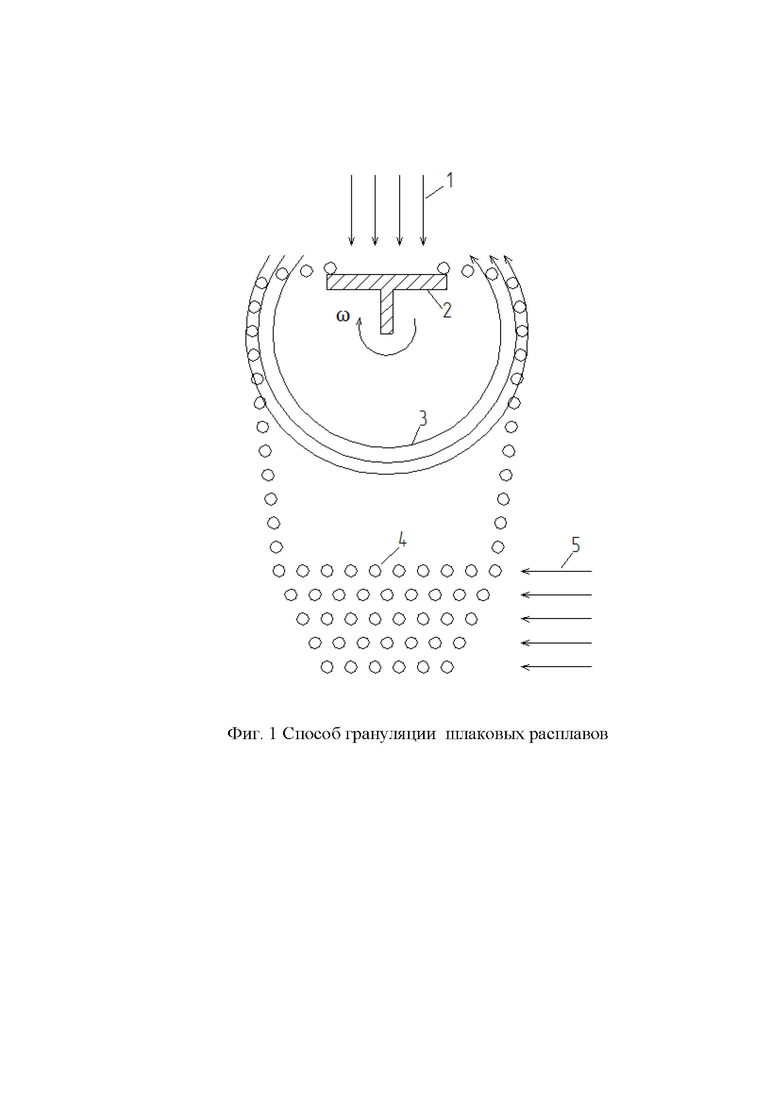

На фигуре 1 представлена схема осуществления способа.

Струя шлакового расплава 1 подается перпендикулярно на дисковый распылитель 2, образовавшиеся капли расплава поступают во вращающийся газовый поток 3, откуда последним подаются в плотный фильтрующий слой 4, продуваемый газовым потоком 5, где и заканчивается их полное охлаждение. Капли расплава охлаждаются первоначально во вращающемся потоке газа, начальная скорость которого составляет 20-40 м/с.

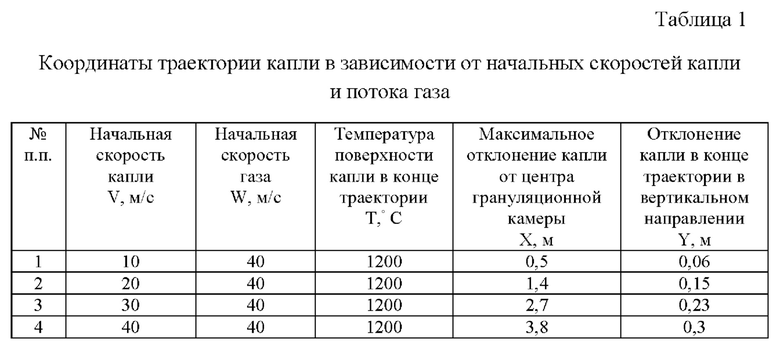

В таблице 1 приведены координаты траектории капли в зависимости от начальных скоростей капли и потока газа, отражено влияние начальных скоростей газового потока и капель расплава при входе во вращательное движение газового энергоносителя на величину максимальной проекции траектории капли на горизонтальную и вертикальную плоскости и величину температуры поверхности капли.

Из таблицы следует, что изменяя начальную скорость капли можно оценить характерные размеры грануляционной камеры, диаметр и высоту. Из таблицы следует, что увеличение начальной скорости капли приводит к тому, что радиус грануляционной камеры увеличивается, при этом к концу движения капли расплава во вращающемся потоке поверхность капли успевает затвердеть при различных начальных скоростях капли расплава. Снижение начальной скорости газового потока приводит к затвердеванию поверхности капли расплава, но радиус камеры увеличивается, но при больших начальных скоростях капли расплава требуется большой расход газового энергоносителя, т.е. больше чем нужно для полного охлаждения. При малых начальных скоростях капель расплава расход газового энергоносителя приемлем. При малых расходах газового энергоносителя резко возрастают размеры вращающегося потока газового энергоносителя, что не подходит для припечной обработки расплава шлака. Численное исследование траекторий движения капли расплава показало, что при удельном расходе газа от 4.43 до 25.14 кг газа на 1 кг расплава при скорости газа на входе во вращательное движение от 20 до 30 м/с и начальной скорости капель расплава до 40 м/с поверхность капель расплава затвердевает и капли расплава тормозятся в горизонтальном направлении и проекция траектории капли в вертикальном направлении приемлема для припечной обработки расплава. Затвердевшие капли расплава направляются в плотный фильтрующий слой продуваемый свежим газовым энергоносителем.

Предлагаемый способ был полностью проверен в лабораторных условиях и показал значительную эффективность. Основным его преимуществом является исключение из оборота технологической воды, что дает возможность осуществления процесса грануляции доменного шлака непосредственно у металлургических агрегатов, утилизации теплоты жидких расплавов и исключение вредных выбросов сернистых соединений.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГРАНУЛЯЦИИ ДОМЕННЫХ ШЛАКОВ | 2024 |

|

RU2837065C1 |

| Способ грануляции шлаковых расплавов | 1976 |

|

SU622775A1 |

| Способ припечной грануляции металлургических шлаков | 1975 |

|

SU547409A1 |

| УСТАНОВКА ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА И СПОСОБ ОСУЩЕСТВЛЕНИЯ ГРАНУЛЯЦИИ С ПОЛУЧЕНИЕМ СУХОГО ПРОДУКТА | 2019 |

|

RU2717322C1 |

| Способ грануляции шлаковых расплавов | 1987 |

|

SU1717569A1 |

| Способ придоменной грануляции шлакового расплава | 1990 |

|

SU1742244A1 |

| Установка для грануляции жидкого шлака | 1977 |

|

SU764711A1 |

| Установка для грануляции расплавов штейна, файнштейна и шлака | 2021 |

|

RU2766817C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ШЛАКА | 2019 |

|

RU2706273C1 |

| УСТРОЙСТВО ДЛЯ ГРАНУЛЯЦИИ РАСПЛАВА ШЛАКА | 1996 |

|

RU2103233C1 |

Изобретение относится к черной металлургии, в частности к способам грануляции доменных шлаков, также может быть реализовано в других отраслях промышленности, где гранулируют расплавы. Предлагается способ грануляции шлаковых расплавов путем дробления жидкой струи расплава дисковым распылителем и охлаждения капель расплава газовым потоком, поток капель жидкого расплава после дискового распылителя направляется во вращающийся газовый поток, в котором происходит охлаждение капель расплава, полное охлаждение гранулята осуществляется в плотном фильтрующем слое, продуваемом газовым потоком. 1 ил., 1 табл.

Способ грануляции шлаковых расплавов путем дробления жидкой струи расплава дисковым распылителем и охлаждения капель расплава газовым потоком, отличающийся тем, что поток капель жидкого расплава после дискового распылителя направляют во вращающийся газовый поток, в котором происходит охлаждение капель расплава, затвердевшие капли расплава направляют в плотный фильтрующий слой, который продувают газовым потоком до полного охлаждения капель расплава.

| JP 2014208344 A, 06.11.2014 | |||

| 0 |

|

SU244927A1 | |

| Способ грануляции шлаковых расплавов | 1976 |

|

SU622775A1 |

| Способ грануляции высокоосновных шлаков | 1978 |

|

SU687015A1 |

| Установка для грануляции шлаков и использования их физического тепла | 1977 |

|

SU763285A1 |

| Установка для производства гранулированного шлака из расплавов | 1990 |

|

SU1772091A1 |

| Установка для получения порошка распылением расплава | 1990 |

|

SU1836997A1 |

| СИДЕЛЬКОВСКИЙ Л | |||

| Н | |||

| и др | |||

| Котельные установки промышленных предприятий: учебник для вузов | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| М.: Энергоатомиздат | |||

| Механическая топочная решетка с наклонными частью подвижными, частью неподвижными колосниковыми элементами | 1917 |

|

SU1988A1 |

| Картинодержатель для рассматривания стереоскопических снимков | 1920 |

|

SU528A1 |

| Способ крашения тканей | 1922 |

|

SU62A1 |

Авторы

Даты

2023-02-28—Публикация

2022-06-14—Подача