Изобретение относится к области металлургии и может быть использовано при переработке жидких металлургических шлаков для получения строительных материалов различного назначения.

Известен способ получения грануляции металлургического шлака (авторское свидетельство SU 1406125, опубл. 30.06.1988) отличающийся тем, что шихту вводят 15-35% твердого топлива от массы шихты. Компоненты перемешивают в смесителе для получения шихты, измельчают до удельной поверхности 6000-8000 см2/г. Шихту нагревают в циклонном плавильном агрегате, где воздух поступает в подогретом состоянии от отходящих газов этого агрегата. Процесс сопровождается газификацией топлива. После осуществляется охлаждение и грануляция.

Недостатком этого способа является ввод в шихту твердого топлива, в котором содержится сера, которая попадает в атмосферу.

Известен способ грануляции металлургического шлака и устройство для грануляции шлака (авторское свидетельство SU 1014893, опубл. 30.04.1983) включающий центробежное разбрызгивание его с охлаждением гранул в воде. Из ковша расплавленный шлак подают в центрифугу, которая содержит отверстия в боковых стенках, происходит разбрызгивание мелких струй шлака. Струи сталкиваются с отбойником и затем попадают в воду, где охлаждаются до 20-25°С и оседают на дно бассейна.

Недостатком способа является сложность практического осуществления из-за постоянного осаждения частиц шлака в местах отверстий барабана, и неизбежный выброс в атмосферу серосодержащих газов в виду большого содержания серы в металлургических шлаках (1-2%).

Известен способ грануляции расплава шлака (авторское свидетельство SU 1761704, опубл. 15.09.1992), путем дробления расплава струей водяного пара и последующего охлаждения водой. Расплав шлака подается по желобу в ковш, где встречает потока водяным пара с температурой 370-380°С и скоростью струи 450-470 м/с, происходит перемешивание. На участке свободного падения под действием сил поверхностного натяжения происходит охлаждение и формирование гранул правильной шаровидной формы.

Недостатком этого способа также является отсутствие возможности предотвращения выброса в атмосферу сернистых газов. Процесс сопровождается сильным разбрызгиванием материала, что требует защитного устройства и его последующего обслуживания.

Известен способ переработки сталеплавильного шлака и шлама (авторское свидетельство SU 1682398, опубл. 07.10.1991) предусматривающий подачу в выпускаемый шлак корректирующих добавок, что позволяет сократить выделение в атмосферу H2S и SO2. Сталелитейный шлак и переувлажненный шлам подают в общую емкость с вибрирующим днищем для регулирования размера получаемых гранул, где в первую очередь поступает шлам, а сверху на него разбрызгивают капли шлакового расплава. Шлак охлаждается до 70-85°С, а образует стабильный размер частиц.

Недостатком этого способа является экологический фактор, когда добавки подаются на поверхность протекающего расплавленного шлака (выбросы капель жидкого металла и выделение сернистых газов в незащищенном от них пространстве). Необходимость применения виброрешеток для предотвращения взрыва в результате высокого градиента температур.

Известен способ грануляции шлака (авторское свидетельство SU 1209632, опубл. 07.02.1986) предусматривающий подачу в воду кислотного реагента с водородным показателем до рН 2-5. Расплавленный шлак по желобу подается к емкости заполненной водой, днище которого выполнено в виде фильтрующего слоя. После удаления воды через фильтр шлак удаляют из емкости посредством грейферного крана. Вода проходит 3-8 циклов и подается в бункер-отстойник.

Недостатком этого способа является малая эффективность предотвращения выбросов в атмосферу соединений серы, а в результате взаимодействия с оборотной водой отрицательно сказывается на системе ее циркуляции. Процесс прерывается паузами, во время которых происходит периодическое заполнение и сливание воду из емкости грануляции.

Известен способ припечной переработки доменного и сталеплавильного шлака (Сенник А.И., Милюков С.В., Прошкина О.Б. // Образование выбросов сероводорода при внепечной грануляции доменных шлаков / Вестник МГТУ М.Г. Носова 2008 №3, с. 78 Данный способ принят за прототип, где реагенты подавляющие выбросы в атмосферу сернистых газов, вводятся в охлаждающую жидкость, в качестве веществ поглощающих образующиеся H2S и S02. Вводятся сорбенты в виде известкового молока и окислителей (Fe2O3, СаСО3, KMnO4). Расплавленный шлак подается на вращающийся барабан с наклоном 5-10° к горизонтальной оси, имеющий колосниковый кожух. Формирование структуры и крупности готового продукта происходит в полости барабана на поверхности движущихся металлических тел, перемещающихся внутри барабана. Барабан помещен в кожух, который соединен с системой сбора и локализации паро-газовых выбросов.

Недостатком этого способа является применение в качестве сорбента обожжонной извести, тонкоизмельченных СаСО3, KMnO4 и Fe2O3. Рекомендации использовать мало-являющегося нетехнологичным в условиях участка грануляции доменных шлаков. Органических поглотителей сероводорода является то, что они значительно замедляют сроки схватывания карбонатных осадков в трубопроводах, насосах, отстойниках и резервуарах системы оборотного водоснабжения, а также в шлакоприемных бункерах и обезвоживателях.

Недостатком прототипа является наличие процесса обжига известняка для получения оксида кальция - основы для производства известкового молока. Обжиг извести требует большого расхода тепла и топлива для осуществления реакции с СаСО3 и получения СаО+CO2. Кроме этого недостатком процесса является образование парникового газа CO2, что приносит вред окружающей среде.

Техническим результатом является сокращение образования парниковых газов и повышение технологических свойств нового продукта «шламошлака».

Технический результат достигается тем, что в качестве сорбента вводится ферро-глиноземистый кальциевый состав Fe2O3 35-50%; Al2O3 15-20%; СаО 8-11%; SiO2 8-11%; Na2O + K2O 2-10%.

Способ поясняется чертежом:

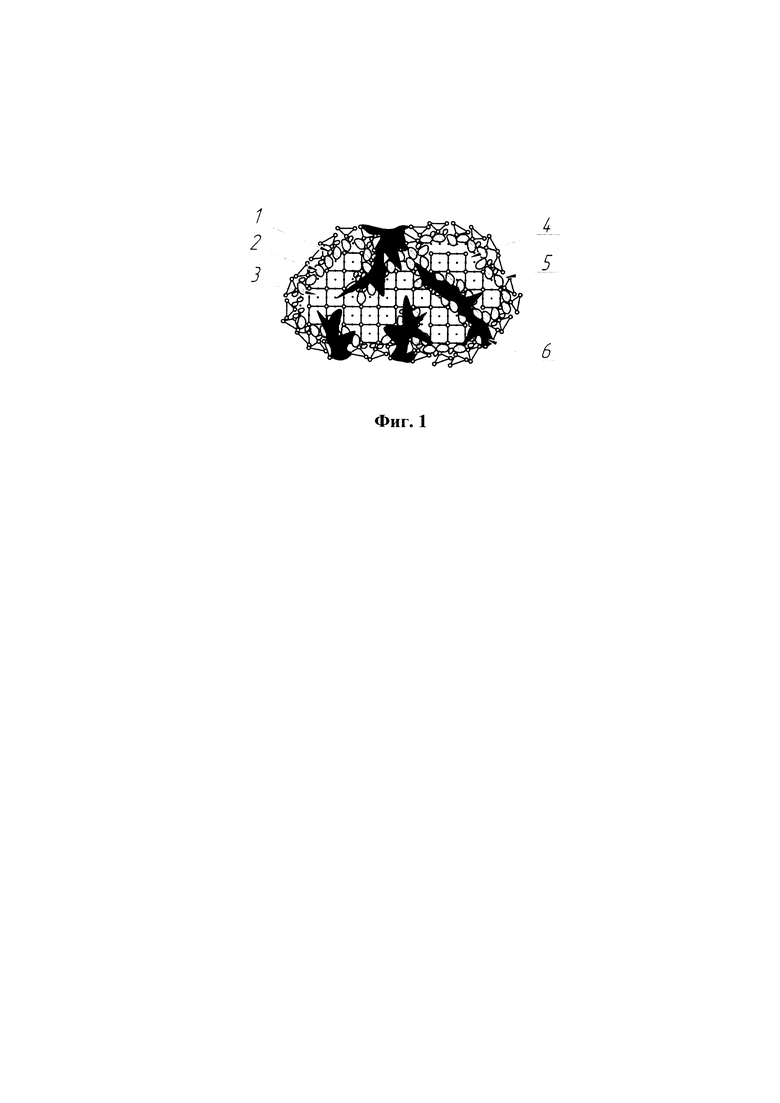

фиг. 1 - схема строения крупной гидратированной частицы шлака, где:

1 - отрицательно заряженные глинистые частицы в диффузионном слое;

2 - положительно заряженные частицы гидроксида алюминия в адсорбционном слое, контактирующие с поверхностью ядра;

3 - кристаллическая решетка ядра состоящая из оксидов металлов и др.;

4, - адсорбционный слой;

5 - диффузионный слой;

6 - пористость.

Способ осуществляется следующим образом. Красный шлам с влажностью от 75 до 80%, что соответствует Ж:Т=5:1 транспортируется на предприятие к месту грануляции шлака. На участок подготовки с помощью устройства многокамерного сгустителя красного шлама влажность снижается до 50-60%. Затем пульпа подается на участок грануляции шлака. Доменный расплавленный шлак при температуре от 1500 до 1150°С по желобу сливается в гран-бассейн, где происходит резкое охлаждение до 95-100°С и разрушение частиц шлака с последующим формирование гранул. В состав охлаждающий жидкости подается через систему дозаторов добавка в виде красного шлама, который содержит Fe2O3 35-50%; Al2O3 15-20%; СаО 8-11%; SiO2 8-11%; Na2O + K2O 2-10% ферро-глиноземистый кальциевый сорбент (ФГКС). В результате соединения серы связываются в твердые соединения. Структура частиц граншлака, после взаимодействия с водой, имеет пористую структуру, которая способствует активному поглощению газов (фиг. 1).

Под воздействием высокотемпературного пара каждая частица разлагается на открытые оксиды (написанные в реакциях), обладающих повышенной активностью, что позволяет мгновенно осуществить взаимодействие всех оксидов серосодержащими газами и перевод их в порочные химические вещества, очищая атмосферу рабочей площадки грануляции от токсичных сернистых соединений.

Причина улавливания серосодержащих соединений объясняется процессом адсорбции. Адсорбат, в качестве которого выступает ФГКС, в основном скапливается в порах, размер которых соизмерим размеру сорбируемого вещества. Выделившиеся газы, в момент соприкосновения шлака с водой, несут в себе положительно заряженные частицы, при взаимодействии с материалом красным шламом происходит притягивание и осаждении на поверхности пористой структуры частиц шлака. Таким образом, насыщение сорбента проходит посредством межпористого пространства, от которого зависит общая сорбционная емкость материала). Отрицательно заряженные частицы сорбата, также осаждаются на поверхности, примыкая к ранее притянутым частицам, и образуют диффузионный слой. Следствием взаимодействия этих материалов является практически полное исключение серосодержащих газов в атмосферу рабочего пространства.

Пример 1. В качестве ФГКС используется отходы тонкодисперсного красного шлама БАЗ с минералогической структурой, %: SiO2 - 8,3; Al2O3 - 18,3; Fe2O3 - 42,5; СаО - 5,5; Na2O - 5,7.

Пример 2. В качестве ФГКС используется отходы тонкодисперсного красного шлама УАЗ с минералогической структурой, %: SiO2 - 23,4; Al2O3 - 6,6; Fe2O3 - 7,6; СаО - 46,6; Na2O - 3,8.

Пример 3. В качестве ФГКС используется отходы тонкодисперсного красного шлама ВАЗ с минералогической структурой, %: SiO2 - 3,7; Al2O3 - 12,6; Fe2O3 - 53,3; СаО - 7,8; Na2O - 2,3.

Пример 4. В качестве ФГКС используется отходы тонкодисиерсного красного шлама ПАЗ с минералогической структурой, %: SiO2 - 13,8; Al2O3 - 19,3; Fe2O3 - 34,8; СаО - 5,9; Na2O - 6,1.

Преимущество данной технологии состоит в том, что процесс не нуждается в специальной подготовке, требующей больших затрат, а вредные соединения серы выбрасываемые шлаком в водной среде активно поглощаются оксидами металлов, содержащимися в красном шламе.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2020 |

|

RU2742166C1 |

| Способ получения цемента на белитовом клинкере и полученный на его основе медленноотвердеющий цемент | 2020 |

|

RU2736594C1 |

| Способ получения и состав белитового клинкера | 2020 |

|

RU2736592C1 |

| СПОСОБ ПИРОМЕТАЛЛУРГИЧЕСКОЙ ПЕРЕРАБОТКИ ЖЕЛЕЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ С ПРИМЕСЯМИ ЦВЕТНЫХ МЕТАЛЛОВ | 1991 |

|

RU2034034C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО ЛИЦЕВОГО КИРПИЧА | 2020 |

|

RU2739441C1 |

| СПОСОБ ПОЛУЧЕНИЯ КИРПИЧНОЙ ГЛАЗУРИ | 2020 |

|

RU2740177C1 |

| СПОСОБ ПЕРЕРАБОТКИ КРАСНЫХ ШЛАМОВ | 2009 |

|

RU2428490C2 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

Изобретение относится к области металлургии и может быть использовано при переработке жидких металлургических шлаков для получения строительных материалов различного назначения. Для получения гранулированного шлака осуществляют грануляцию в водной среде в присутствии сорбента, представляющего собой ферро-глиноземистый кальциевый состав: Fe2O3 35-50%; Al2O3 15-20%; СаО 8-11%; SiO2 8-11%; Na2O + K2O 2-10%. Обеспечивается сокращение образования парниковых газов, повышение технологических свойств продукта. 1 ил., 4 пр.

Способ получения гранулированного шлака, включающий грануляцию в водной среде в присутствии сорбента, отличающийся тем, что в качестве сорбента вводят ферро-глиноземистый кальциевый состав, содержащий: Fe2O3 35-50%; Al2O3 15-20%; СаО 8-11%; SiO2 8-11%; Na2O + K2O 2-10%.

| СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНЫХ ШЛАКОВ И НОСИТЕЛЕЙ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ ЧУГУНА И ЭКОЛОГИЧНЫХ ШЛАКОВ | 1998 |

|

RU2172783C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АГЛОМЕРАТОВ И ВОССТАНОВЛЕННОГО ЖЕЛЕЗА | 2014 |

|

RU2638487C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТА ИЗ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ | 1994 |

|

RU2111183C1 |

| US 20120297926 A1, 29.11.2012 | |||

| KR 89004290 B1, 30.10.1989 | |||

| US 6238443 B1, 29.05.2001 | |||

| Установка для струйной обработки деталей | 1982 |

|

SU1157136A1 |

Авторы

Даты

2019-11-15—Публикация

2019-03-27—Подача