счет повышения интенсивности перемешивания ш.елока с кислородом.

Варку проводят в батарейных автоклавах на масляной бане по режиму: расход активной щелочи (в расчете на активную ш,елочь в 1шелоке до обработки кислородом) 21 % в ёд. NaOH от абсолютно сухой древесины, гидромодуль 5:1. Продолжительность подъема температуры до 172°С 2 ч. стоянка при 172°С - 1 ч. Варки проводят с добавкой и без добавки черного щелока к обработанному кислородом варочному ще.локу.

Пример 2. Щелок, предназначенный для варки (белый щелок), того же состава, что и в примере 1, обрабатьшают. кислородом до перевода 100% сульфида натрия в тиосульфат и сульфит натрия по режиму примера 1 в течение 60 мин.

Варку проводят в тех же условиях, что и в примере 1.

Пример 3. Щелок, предназначенный для варки, обрабатывают кислородом до перевода сульфида натрия в тиосульфат и сульфит натрия. Варку проводят в условиях примеров 1 и 2. Варки в примерах 1-3 проводят в одной масляной бане, имеющей 6 автоклавов.

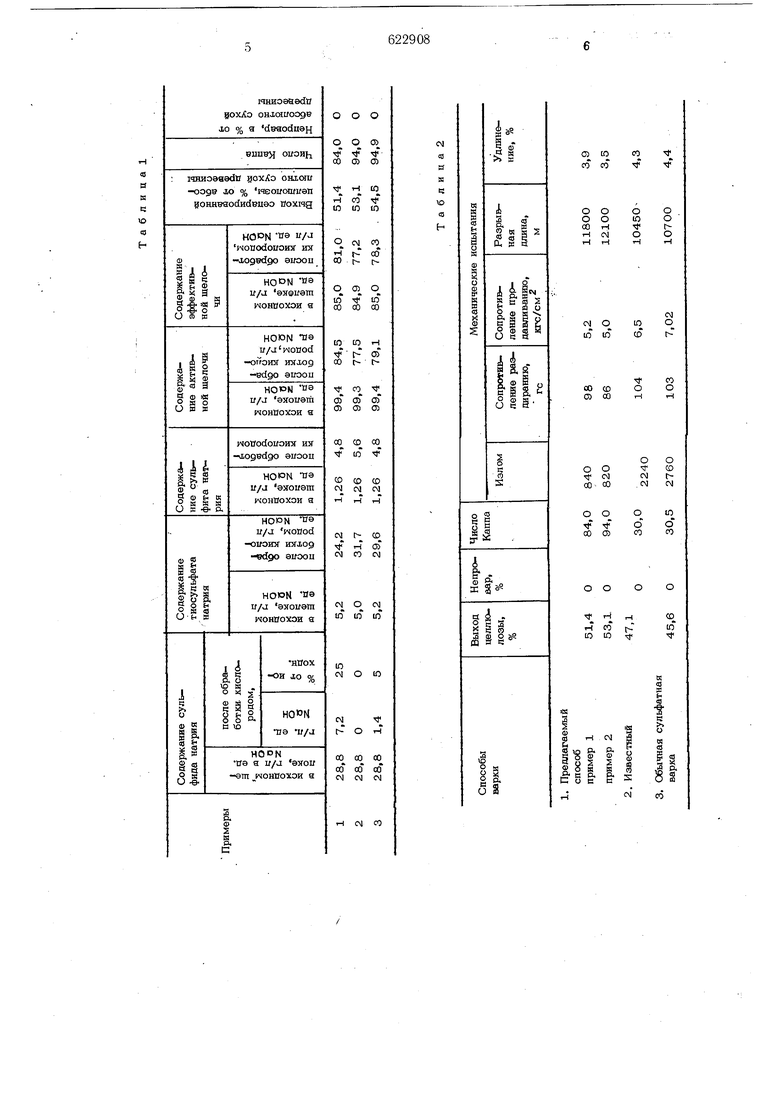

В табл. 1 приведены составы исходного и обработанного кислородом щелоков и результаты варок древесины хвойных пород Коми АССР и Архангельской области.

Для сравнения в тех же условиях и с той же древесиной проводят варку со щелоком, обработанным кислородом по предлагаемому режиму, по режиму прототипа, а также обычную сульфатную варку.

Полученную в результате варок целлюлозу промывают, затем размалывают до 60° ЩР на ЦРА и отливают на ЛОА-2. Отливки подвергают механическим испытаниям при стандартных условиях. Полученные сравнительные данные приведены в табл. 2.

Из данных табл. 2 видно, что предлагаемый способ обеспечивает получение жесткой целлюлозы без непровара с выходом сепарированной целлюлозы 51,4-54,7%. При этом уменьшаются потери серы, так как в щелоке практически отсутствуют легко летучие соединения серы.

Полученная целлюлоза удовлетворяет требованиям, предъявляемым к целлюлозе, предназначенной для выработки крафт-лайнера и других упаковочных материалов. Основными требованиями к такой целлюлозе является высокий выход, хорошее сепарирование сваренного продукта и достаточно высокие показатели прочности.

-622908

Формула изобретения100% сульфида натрия в исходном варочСпособ получения сульфатной целлюлозырочного раствора кислородом ведут при 20-

по авт. св. № 325286, отличающийся тем,90°С в течение 0,3-3,0 ч при давлении 0,1 -

что, с целью повышения выхода сепарируе-2 МПа, при соотношении объемов варочномой целлюлозы, за счет преврашения 75-го раствора и кислорода 1:10-1:15.

ном растворе в тиосульфат натрия и сульфит натрия, предварительную обработку ва

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| Способ получения волокнистого полуфабриката | 1983 |

|

SU1130634A1 |

| Способ получения сульфатной целлюлозы | 1987 |

|

SU1491920A1 |

| Способ получения целлюлозы для химической переработки | 1988 |

|

SU1640256A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 1993 |

|

RU2061133C1 |

| Способ получения волокнистого целлюлозного полуфабриката | 1973 |

|

SU558995A1 |

| СПОСОБ ОЧИСТКИ СЕРНИСТО-ЩЕЛОЧНЫХ РАСТВОРОВ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 1999 |

|

RU2144039C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗНОЙ МАССЫ | 1997 |

|

RU2135665C1 |

| Способ варки целлюлозосодержащего материала | 1973 |

|

SU506672A1 |

Авторы

Даты

1978-09-05—Публикация

1976-07-21—Подача