Изобретение относится к целлюлозно-бумажной промьшшенности и может быть использовано при производстве сульфатной целлюлозы для различных видов бумаг.

Целью изобретения является снижение жесткости целлюлозы и улучшение способности ее к отбелке при одновременном уменьшении загрязненности окружающей среды и сохранении выхода целлюлозы.

Предлагаемый способ осуществляют путем подачи в варочный аппарат целлюл озосодержащего сырья и белого сульфатного щелока, подъема температуры до конечной, заменой в стадии

подъема температуры части варочного щелока аликвотным объемом щелока от предьщущей варки и варки при конечной температуре, причем варочный щелок, отобранный в стадии подъема температуры, окисляют до степени конверсии . сульфида натрия в тиосульфат натрия 30-100%, при этом аликвотный объем щелока, для замены щелока, отобранного в стадии подъема температуры, берут после завершения предьщущей варки и в момент, соответствующий 1/3 продолжительности стадии варки при конечной температуре, производят замену отработанного черного щелока окисленным щелоком, отобранным

со

;о ю

n стадии ппд1,ема , Кроме Tor .i, n период под ы мл температуры от бирают варочный телок в количестве 20-60Z от первоиача. тьного задан- него объена.

При исно.ШтЗонании предлагаемого способа псшышаются выход и прочностные свойства щгллкл юзы за счет того, что геь&пи-члттюзы, перешедише в раст вор в стадии про1Н1тки, при подаче затем этого щелока в заключительной стадии варки адсорбируются волокном, улучшается активность процесса за счет повышения коннентрации гидрок- сильных ионов на закаючительной стадии варки и протектирующего воздействия на целлкшозу гемицеллюлоз, содержащихся в подаваемом щелоке.

Сульфид натрия в белом щелоке в процессе заварки, когда интенсивно растворяются гемицеллюпозы, оказывает стабилизирующее действие на углеводную часть древесины. На стадии подъема температуры Щ€шок отбирают И окисляют до перевода сульфида натрия в тиосульфат натрия 30-100% и подают в момент, соответствующий 1/3 продолжительности стадии варки при конечной температуре, отобрав предварительно аликвотное количество черного щелока с высоким содержанием лиГнина. Это способствует снижению содержания сернистых соединений в парогазовых выбросах, снижает жесткост конечного продукта и существенно улучщает его белимость.

Способ осуществляют следующим образом.

Варочный сульфатный щелок и цел- люлозосодержащее сырье подают в варочный аппарат, поднимают теуперату- ру в интервале температур от 100 до 140°С, отбирают часть щелока в количестве 20-60% от объема поданной в аппарат варочной жидкости, окисляют кислородосодержащим газом д степени конверсии сульфида натрия в тиосульфат натрия 30-100%, подогревают до температуры, соответствующей температуре в варочном аппарате, и подают в момент, соответствующий 1/3 продолжнтельнос.ти стадии варки при конечной температуре, отобрав предварительно соответствующий объем варочного щелока с высоким содержанием лигнина, который направляют на реге- неращ1ю.

5

0

5

0

Цля сохранения постоянным гидромодуля парки и снижения нагрузки на вы11арку парочный щелок с высоким содержанием гемнцеллниоз, отобранньй на стадии подьема температуры при 100-140°С, заменяют таким же образом черного щелока, отделенного от выдуваемой из котла массы. Остальной чер- } ьй щелок направляют на регенерацию.

Варочный щелок отбирают при 100- 140°С, Исходя из того, что он содержит максимальное количество перешедших в раствор недеструктированных гемицеллюлоз. При этом лигнин переходит в раствор в очень малоЛ степени и имеет сравнительно небольшую молекулярную массу.

В присутствии гемицеллюлоз и ниэ- комолекулярных фенольньк фракций лигнина сульфид натрия легко окисляется воздухом или другим кислродо- содержащим газом. Перевод сульфида натрия n тиосульфат натрия препятствует образованию летучих вредньк сернистых соединений в процессе варки, при этом одновременно повышается содержание свободного едкого натра, что положительно влияет на скорость де- лигнификации.

Замена в момонт, соотве ствующий 1/3 продолжительности стадии варки при онечной температуре, варочного раствора с высоким содержанием лигнина на щелок с низким содержанием лигнина приводит к тому, что це.;1лю- лоза после завершения варки имеет более низкое содержание адсорбиро- г анного лигнина и потому легче отбеливается .

П р и м е-р 1. На лабораторной варочной yc-i-ановке с рециркуляцией шелок( р, и с устройством для отбора и подачи щелоков в процессе делигнифи- кации проводят варки сосновой щепы до получения обычней белимой целлюлозы (жесткость 30-35 перманганатных единиц) и целлюлозы с низким содержанием лигнина (жесткость около 20 перманганатных единиц) , расход эффективной щелочи на варку (с учетом добавки черного щелока) составляет в зависимости от жесткости целлюлозы соответственно 17-19% в ед. 5 . Гидромодуль варки составляет

6:1. Температурный режим: подъем тем- перат фы до 170°С 120 мин.

По предлагаемому способу на стадии подьема температуры при достиже5

0

5

0

5

НИИ температуры 13U°C отбирают 35% всей варочной жидкости, возмещая ее таким же объемом черного щелока, который был отобран в конце процесса предьадущей варки.

Отобранный гделок с содержанием гемицеллюлоз 8,1 г/л окисляют воздухом на лабораторной окислительной установке при 90°С и расходе воздуха 50-100 объемов на один объем щелока до степени конверсии сульфида натрия в тиосульфат 30-100%. По истечении 30 мин стадии варки при конечной температуре производят замену 35/5 отработанного черного щелока на окисленный щелок, отобранный на стадии подъема температуры. После завершения варки целлюлозу промывают, сортируют, определяют выход, жесткость и показатели механической прочности.

Варку щепы в соответствии с известным способом проводят по аналогичному температурно-временному режиму. Варочный щелок от предьщущей варки, отобранный на стадии подъема температуры при 30°С, добавляют в количестве 35% от общего объема варочной жидкости к белому щелоку. При достижении температ фы в автоклаве отбирают 35% щелока от объема варочной жидкости, заданной на варку, и восполняют таким же объемом воды или белым щелоком из расчета расхода эффективной щелочи на варку 17 и 19% в единицах .

В табл. 1 приведены результаты варок сосновой щепы по известному и предлагаемому сЬособам, при степени конверсии сульфида натрия в тиосульфат натрия 30, 100 и 70% и расходе эффективной щелочи на варку 17 и 19% в единицах NajjO.

Из представленных данных видно, что при варках сосновой щепы по предлагаемому способу жесткость целлюлозы снижается на 3,7-А,3 перманга- натных единиц при небольщом увеличении выхода полуфабриката, при этом повышается показатель механической прочности за исключением показателя сопротивления раздиранию.

.Существенно снижается содержание вредных сернистых соединений в паро- газах. При степени конверсии сульфид натрия в тиосульфат натрия 30% их общее количество снижается на 1/3, а при степени конверсии сульфида нат0

5

1

0

5

0

5

0

5

5

9206

рия в тиосульфат натрия 100% почти в 3 раза.

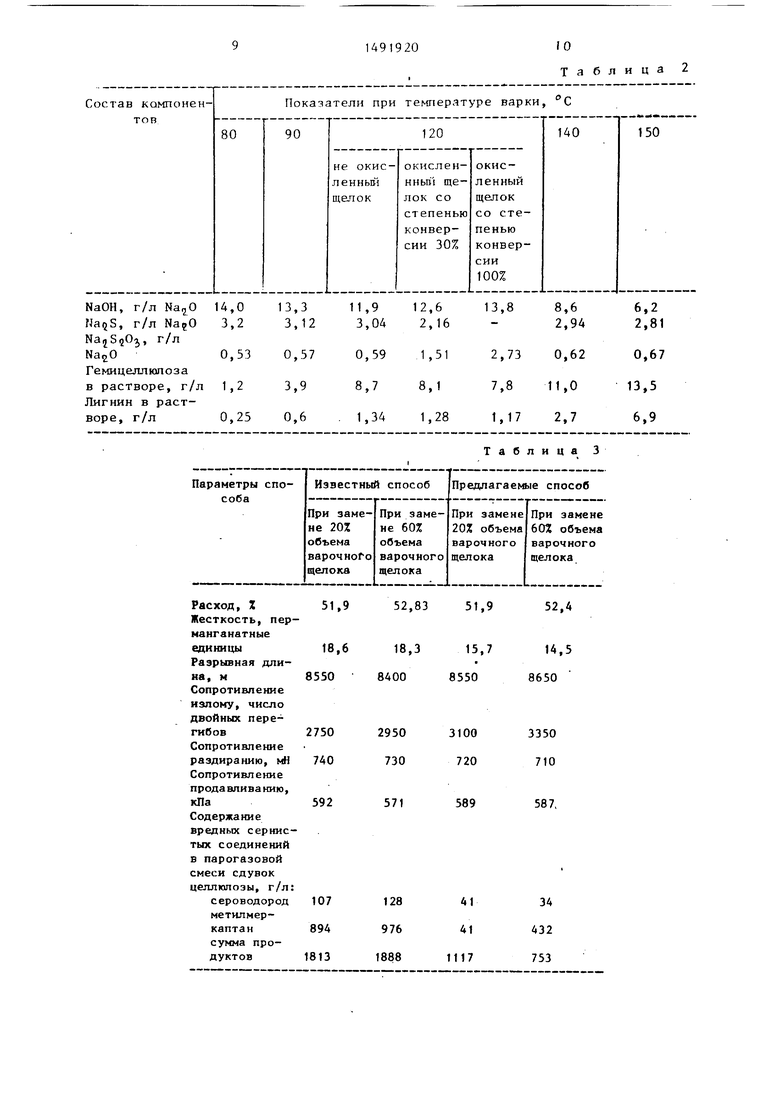

В табл. 2 представлены составы щелоков, отобранных на стадии подъема температуры при варке сосновой щепы в интервале температур 80-150 С. С увеличением теьтературы возрастает количество растворенных гемицел- люпоз, но одновременно возрастает содержание перешедшего в раствор лигнина. Поэтому целесообразно отбирать щелока при температуре, не превьш1ающей .

Пример 2. На варочной установке, описанной в примере 1, проводят варку березовой щепы. Гидромодуль составляет 6:1. Расход эффективной щелочи на варку 17% в ед. . Подъем температуры до 168 С 120 мин, варка на конечной температуре 90 мин.

По предлагаемому способу при достижении температуры в автоклаве отбирают 20 и 60% всей варочной жидкости, возмещая ее таким же объемом черного щелока, который отбирают в конце предыдущих варсГк. Отобранный щелок окисляют аналогично описанному в примере 1 до степени конверсии сульфида натрия в тиосульфат натрия 70%. По истечении 30 мин, стадии варки при конечной температуре производят замену отработанного черного щелока на окисленньш, отобранный на

стадии подъема температуры. I

Варку березовой щепы в соответствии с известным способом проводят по аналогичному температурному графику. Отбор и добавку щелоков осуществляют так же, как и в примере 1, отбирая соответственно 20 и 60% объема варочного щелока.

Результаты варок представлены в табл. 3.

Полученные данные свидетельствуют о том, что при варках по предлагаемому способу По сравнению с из-i вестным, при равном выходе полуфабриката и близких показателях механической прочности, жесткость целлюлозы снижается на 2,9-3,8 перманганатных единиц и существенно снижается содержание вредных сернистых соединений в парогазах.

Эффект повьш ается при увеличении объема окисляемого щелока, однако отбор его Bbmie 60% от общего объема варочной жидкости на практике вызывает трудности.

Отбелка полученной целлюлозы по схеме: хлорирование - щелочение обработка двуокисью хлора - щелочение - обработка двуокисью хлора - кисловка показала, что при равном расходе химикатов на отбелку белизна целлюлозы, полученной по предлагаемому способу, па 5-7% выше, чем цел14919208

сырья и белого сульфатного щелока, стадию подъема температуры до конечной с отбором на ней части варочного щелока лри 100-140 С и заменой ее аликвотным объемом щелока и стадию варки на. конечной температуре, о т

личающийся тем, что, с целью снижения жесткости цел):юлозы

люпозы, отбеленной по известному и улучшения способности ее к отбелкь собу при равном выходе после отбелки.

Для достижения равной белизны в предлагаемом способе расход химикатов на 20-25% ниже и, следовательно, снижается соответственно нагрузка ркружающую среду.

Способ легко осуществить в промышленных условиях, не требует замены имеющегося оборудования для проведения варок целлюлозы и регенерации 2о щелоков, Спосо б может быть успешно испальзован в процессе непрерывной варки.

при одновременном уменьшении загрязненности окружающей среды и сохранении выхода целлюлозы, отобранную на стадии подъема температуры часть варочного щелока окисляют до степени конверсии сульфида натрия в тиосульфат натрия 30-100%, замену отобранной части осуществляют черным сульфатным щелоком, а в момент, соответствующий 1/3 продолжительности стадии варки на конечной температуре, часть щелока отбирают и заменяют аликвотным объемом окисленной части щелока, отобранного на стадии подъема температуры.

Формула изобретения 25

1р Способ получения сульфатной целлюлозы, включающий подачу в варочный аппарат целлюпозосодержащего

личающийся тем, что, с целью снижения жесткости цел):юлозы

и улучшения способности ее к отбелкь

при одновременном уменьшении загрязненности окружающей среды и сохранении выхода целлюлозы, отобранную на стадии подъема температуры часть варочного щелока окисляют до степени конверсии сульфида натрия в тиосульфат натрия 30-100%, замену отобранной части осуществляют черным сульфатным щелоком, а в момент, соответствующий 1/3 продолжительности стадии варки на конечной температуре, часть щелока отбирают и заменяют аликвотным объемом окисленной части щелока, отобранного на стадии подъема температуры.

2. Способ ПОП.1, отличающийся тем, что часть щелока отбирают в количестве 20-60% от объема поданного в аппарат щелока.

Т о л ц I

1491920

(О Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения целлюлозы | 1980 |

|

SU903428A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ИЗ ЦЕЛЛЮЛОЗОСОДЕРЖАЩЕГО СЫРЬЯ | 2020 |

|

RU2763878C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ | 1992 |

|

RU2051256C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2020 |

|

RU2738813C1 |

| ПРИМЕНЕНИЕ ДИТИОНИТА НАТРИЯ В ПРОЦЕССЕ ВАРКИ ЦЕЛЛЮЛОЗЫ | 2013 |

|

RU2649301C2 |

| СПОСОБ ПРОИЗВОДСТВА ЦЕЛЛЮЛОЗЫ | 2018 |

|

RU2808813C2 |

| Способ переработки древесного сырья | 1988 |

|

SU1799408A3 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННОГО БЕЛОГО ЩЕЛОКА | 1992 |

|

RU2051257C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗЫ ДЛЯ ПРОИЗВОДСТВА ВИСКОЗНОГО ВОЛОКНА | 1993 |

|

RU2122055C1 |

| ГИДРОХИМИЧЕСКИЙ СПОСОБ РЕГЕНЕРАЦИИ НАТРИЕВЫХ ЩЕЛОЧЕЙ | 2010 |

|

RU2415984C1 |

Изобретение относится к производству сульфатной целлюлозы и позволяет снизить жесткость целлюлозы и улучшить способность ее к отбелке при одновременном уменьшении загрязненности окружающей среды и сохранении выхода целлюлозы. Варочный сульфатный щелок и целлюлозосодержащее сырье - древесную щепу подают в варочный аппарат, поднимают температуру до конечной. При 100-140°С часть щелока в количестве 20-60% от объема, поданного в варочный аппарат щелока, отбирают и заменяют аликвотным объемом черного сульфатного щелока. Отобранную часть щелока окисляют до степени конверсии сульфида натрия в тиосульфат 30-100%. На стадии варки при конечной температуре 165-170°С в момент, соответствующий 1/3 продолжительности стадии варки, часть щелока заменяют окисленной частью щелока, отобранной на стадии подъема температуры. После завершения варки целлюлозу промывают и сортируют. 1 з.п. ф-лы, 3 табл.

| Патент ФРГ № 3315359, кп | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3617431, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-07-07—Публикация

1987-12-28—Подача