Изобретение относится к области дозирования, к измерению массы материала и может быть использовано в промышленности строительных материалов, для оперативного контроля за производительностью обжиговых печей и одновременно объемной насыпной массы сыпучего материала, цемента и др.

Известны устройства.для автоматичес.кого управления процессом обжига, где насыпная объемная масса измеряется со среза вращающейся печи с помощью рычажных весов ц1.

Недостатком устройства является нарушение стабильности протекания процесса обжига.

Наиболее близким по технической сущности является устройство, содержащее мерный бункер, связанный с датчиком веса, соединенным с командоаппаратом, вто ричные регистрирующие приборы и исполнительный механизм 2 Однако это устройство обладает низ кой производительностью, расходуется больщое количество топлива.

Целью изобретения является повышение производительности, снижения расхода топлива, повышение качества и однородности объемной насыпной массы.

Это достигается тем, что устройство снабжено сумматором, счетчиком оборотов, лотком-отражателем,-тремя кулачками интервалов времени исполнительного механизма и дополнительным бункером, расположенным над мерным бункером и связанным с датчиком веса, который соединен через счетчик оборотов и первый кулачок интервалов времени исполнительного механизма поочередно с вторичными приборами, которые через сумматор соединены с командоаппаратом, причем второй кулачок интервалов времени исполнительного механизма соединен с , «отком-отражателем, а третий - с дополнительным и мерным бункерами.

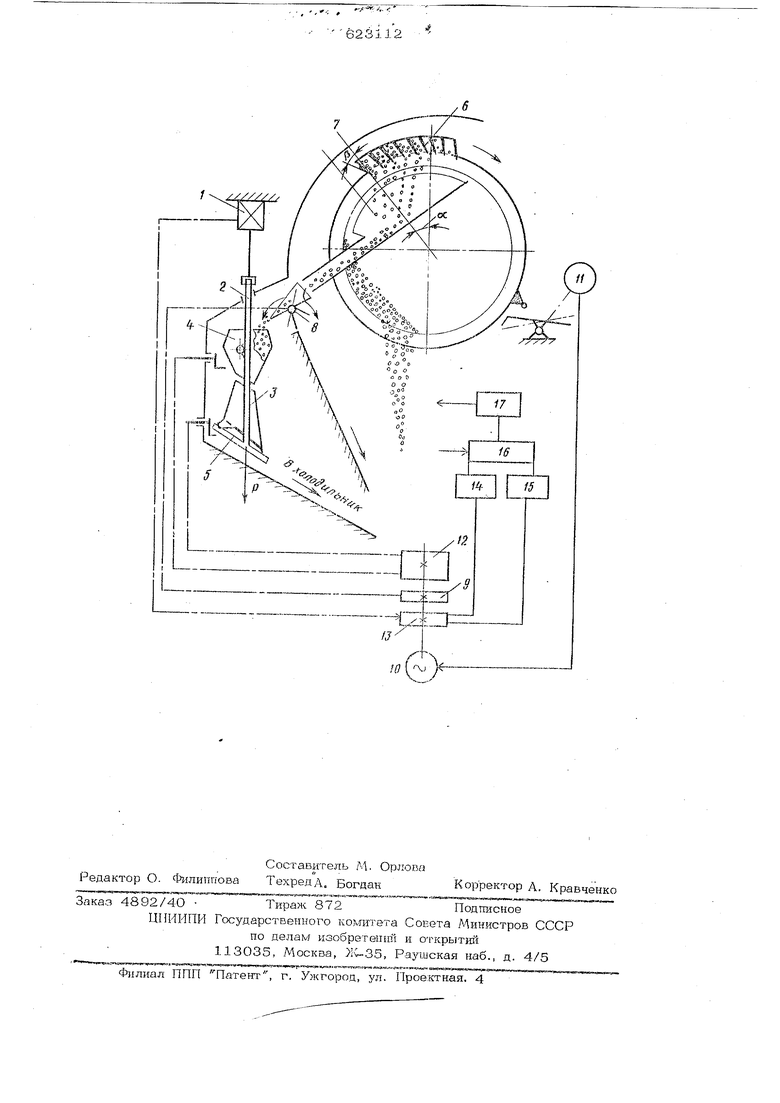

На чертеже схематически изображено устройство.

Устройство состоит из датчика 1 силы-веса, навещенного на подвеске 2 бункеров - мерного 3 и дополнительного 4, И- ложного дна 5. Дно 5 наклонено на угол 35-5О , который больше угла тр ния при сходе с него сыпучего материала. Стык бункеров 3 и 4 и положения осей их поворота выполнены из условий обеспечения независимого поочередного высыпания из них (бункеров 3 и 4) сыпучего продукта - отобранной пробы для замера. На срезе барабана печи смонти рованы емкости-ковши 6 с наклонными стенками в сторону вращения на .угол jb - 15-40 . Емкости-ковши 6 выполнены в виде отдельных . секций, обеспечивающих уст новку их в секторе в пределах угла ОС . Угол сектора определяет время отбора пробы и соответственно времени t мгновенную (относительно) произво дительность (загрузки) печи. В головке печи смонтирована течка-желоб 7 для сб ра отобранной пробы материала. Периодичность отбора проб через один два, три, четыре и т. д. оборота печи с подачей материала по течке - желобу и бункеры 3 и 4 обеспечивается лоткомотражателем 8, кинематически и электри чески связанным через кулачок 9 интервала времени исключительного механизма 1О ..со счетчиком 11 оборотов. На валу исполнительного механизма 10 установлены кулачки интервалов времени: кулачок 12, кинематически связан ный с мерным f бункером 3 и дополнител нь;м бункером 4, кулачок 9 управления лотком-отражателем 8 в заданном интер вале времени (подачи отобранной пробы., от желоба 7 к 6yiiKepaM 3 и 4; кулачок 13, обеспечивающий поочередную электри ческую связь датчика веса 1 через выключатели с вторичными приборами 14 и 15, сумматором 16 и исполнительным механизмом 17 регулирования подачт-г количества топлива в печь. Устройство для автоматического из мерения объемной насыпной массы и про изводительности печи работает cneayioщим образом. Проба отбирается в секторе угла с«/ 6О-120 . Угол выбирается в зависимое ти от минимальной произвоаительности печи и емкости бункера 3. Суммарный объем бункеров 3 и 4 определяется по максимальной производительности печи, углом оА 60-120 отбора проб и емкостью мерного бункера. Емкость бункера 3 определяется предъявляемой точностью измерения параметра-объемной насыпной массы. Для достижения выгодной в компанов ке высоты подъема и выгрузки в желоб 7стенки емкостей - ковшей 6 наклоне.ны в сторону вращения печи на угол 12 .15-40 . Обжиговый материал, схоцящий со среза печи, заполняет емкостиковши 6, а из емкостей-ковшей 6 проба высыпается в желоб 7. По сигналу счетчика 11, установленного на отбор проб через один, два, три и т, д. оборота печи, лоток-отражатель 8от кулачка 9 механизма Ю поворачивается, открывая подйчу сыпучего материалй в бункеры 3 и 4. Затем кулачком 13 исполнительного механизма 10 к датчику веса 1 подключается (вторичный прибор 14 определения производительности загрузки печи - осуществляется операция первого взвешивания с определением массы Р . По окончании взвешивания кулачком 12 дополнительный бункер 4 поворачивается, избыточная часть отобранной пробы высыпается, и бункер возвращается в исходное положение. Оставщийся в мерном бункере 3 материал (мерная доза) взвешивается, выполняется операция второго взвешивания с определением массы Р . Это взвешивание осуществляется подключением того же датчика силы-веса 1 к вторичному прибору 15 - массы Р По полученным значениям масс: всей пробы - Р , кгс:, мерной дозы - Р , кгс; при постоянной емкости мерного бункера Vj м вторичные приборы регистрируют:1. Мгновенную производительность, в кгс, Q,час 6Q-tt-Pi, , час .«Ь., где Z - число отборов за оборот печи;rt- число оборотов печи. При отборе проб по времени С , сек. Мгновенная-пооизводительность: ЭбОО ЛАГ& 00 Pj / М®Л W,.) Г. W, 2 где К - постоянная величина. 2. Объемную насыпную массы у. П1 / КГС З-Умиг-/ Наряду с регистрацией и суммировани ем полученного количества - производительности и качества, вторичные приборы 14 и 15 дают сигнал текущего изме-. нения производительности и объемной насыпной массы в сумматор 16, в кот рый вместе с этими изменениями поступают : другие сигналы изменения текущих параметров, например температуры уходящих газов, по которым он вырабатывает соответствующий сигнал исполнительному механизму; 17 на изменение количества топлива, подающегося в печь. Для снижечия колебаний параметров обжига предусматривается система стабилизации подачи топлива с обратной связью.на механизм 17. Одновременно исполнительный механизм 10 продолжает работать, кулачком 12 поворачивает мерный бункер 3, высыпает взвешенную мерную дозу, возвращая бункер 3 в исходное положение (сход с кулачка 12). После этого исполнительный механизм 10 останавливается. Устройство готово к повторению измерения объемно-насыпной массы, производительности и т. ц. Формула изобретена .я Устройство для автоматического измерения объемной насыпной массы и производительности печи, содержащее мерный бункер, связанный с датчиком веса, соединенньгм с командоаппаратом, вторичные регистрирующие приборы и исполнительный механизм, отличающееся тем, что, с целью повыщения производительности, снижения расхода топлива, повыщении качества и однородности объемной насыпной массы, оно снабжено сумматором, счетчиком оборотов, лоткомотражателем, тремя кулачками интервалов времени исполнительного механизма и дополнительным бункером, расположен- ным над мерным бункером и связанным с датчиком веса, который соединен через счетчик оборотов и мерный кулачок интервалов времени исполнительного механизма поочередно с вторичными приборами, которые через, сумматор соединены с командоаппаратом, причем второй кулачок интервалов времени исполнительного механизма-соединен с лотком-отражателем, а третий - с дополнительным и мерным бункерами. Источники информации, принятые во внимание при экспертизе: 1.Дробкин Г. С. и др Автоматизаиия цементных заводов , Вып. 2, 1974, стр. 87-00. 2.Авторское свидетельство № 492743, кл. Q 01 Р 11/00, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для контроля насыпной плотностилЕгКиХ зАпОлНиТЕлЕй | 1979 |

|

SU851186A1 |

| Устройство для контроля сыпучести и насыпной плотности порошковых материалов | 1982 |

|

SU1068773A1 |

| Устройство для измерения объемногоВЕСА СыпучиХ МАТЕРиАлОВ | 1978 |

|

SU808863A1 |

| Устройство для определения кажущейся плотности порошков после утряски | 1989 |

|

SU1728722A1 |

| ДОЗАТОР | 1990 |

|

RU2027151C1 |

| Система определения содержания горючих элементов в летучей золе | 1982 |

|

SU1103045A1 |

| УСТРОЙСТВО ДЛЯ УЧЕТА НАДОЕВ МОЛОКА | 2006 |

|

RU2327343C1 |

| Способ определения насыпной плотности сыпучих материалов и устройство для его осуществления | 1990 |

|

SU1770820A1 |

| Устройство для получения синтетического моющего порошка | 1978 |

|

SU787454A1 |

| Устройство для объемно-весового дозирования сыпучих материалов | 1991 |

|

SU1760336A1 |

Авторы

Даты

1978-09-05—Публикация

1976-12-07—Подача