Изобретение относится к области металлургии, в частности, к сплавам для модифицирования и легирования чугуна с целью пов лшения его служеб ных свойств. Известна лигатура состава, вес,% Магний .5-8 Кальций4-10 Редкоземельные металлы 1-3 Медь0,15-25 Кремний40-55 ЖелезоОстальное Такой модификатор обеспечивает повышение физико-механических свойст чугуна, получение шаровидной формы графита, но в -его составе отсутству ют легирующие элементы, способствую щие повышению стойкости модифицированных чугунов в движущемся расплав алюминия. Кроме того,данный модификатор отличается пониженным усвоением модифицирующих элементов в модифицированном чугуне, не п эевышающим 20-25%. Целью изобретения является повышение СТОЙКОСТИ чугуна в движущемся .расплаве жидкого а даминия. Для достижения поставленной цели предлагаемая лигатура дополнительно содержит фосфор при следующем-соотношении компонентов, вес.%: Магний0,5-8,7 Кальций1,7-13,2 Редкоземельные мета.плы 2,4-17,1 Медь5,7-15,9 Кремний15,,1 Фосфор11,6-23,7 ЖелезоОстальное. Легирование чугуна фосфором дает возможность повысить твердость ме- . таллической основы чугуна. Образующаяс при введении лигатуры, содержащей фосфор, двойная фосфидная эвтектика при высокой пластичности остальной металлической основы препятствует кавитационно-эрозионному разрушению чугуна со стороны движущегося агрессивного расплава алюминия. Фосфор не растворяется в алюминии; таким образом образующийся жесткий скелет из фосфидной эвтектики предохраняет границы зерен металлической матрицы от взаимодействия с расплавом алюминия. Совместное введение фосфора с такими активными модифицирующими и рафинирующими элементами как магний, кальций и РЗМ способствует более равномерному и дисперсному вьщелению двойной фосфидной/эвтектики,.

что способсЛвует повынению стойкости чугуна в указанных условиях.

Лигатуру вводят в жидкий чугун в количестве 1-3%.

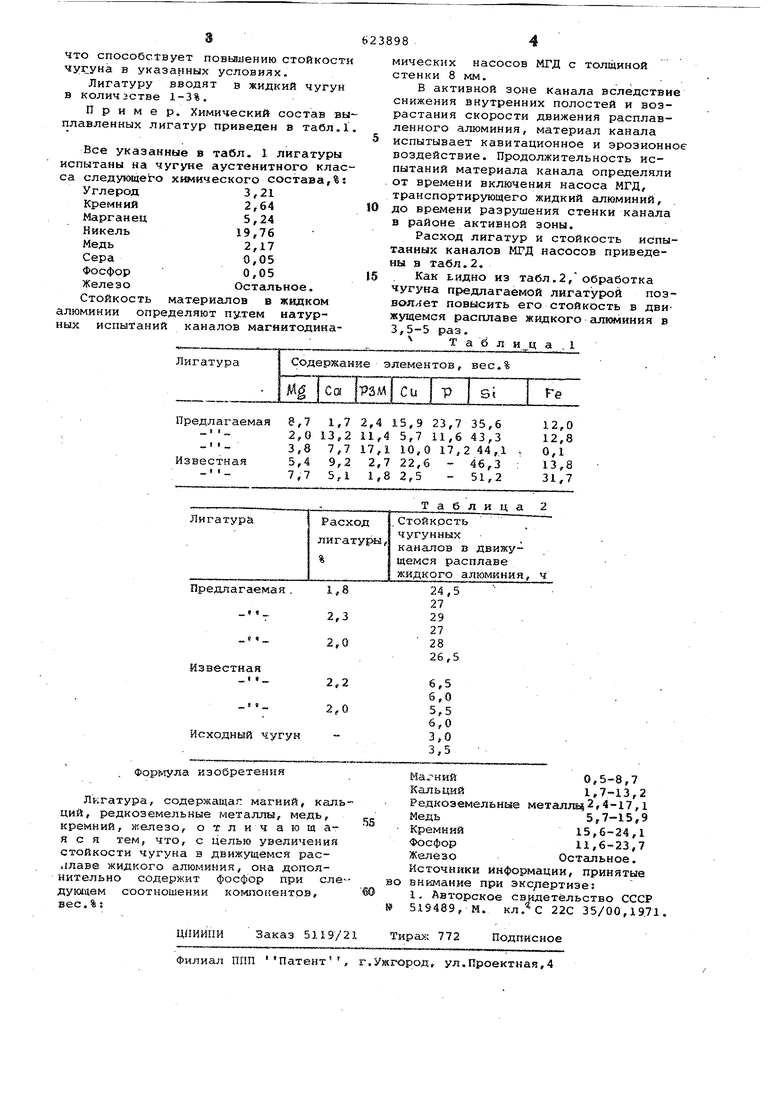

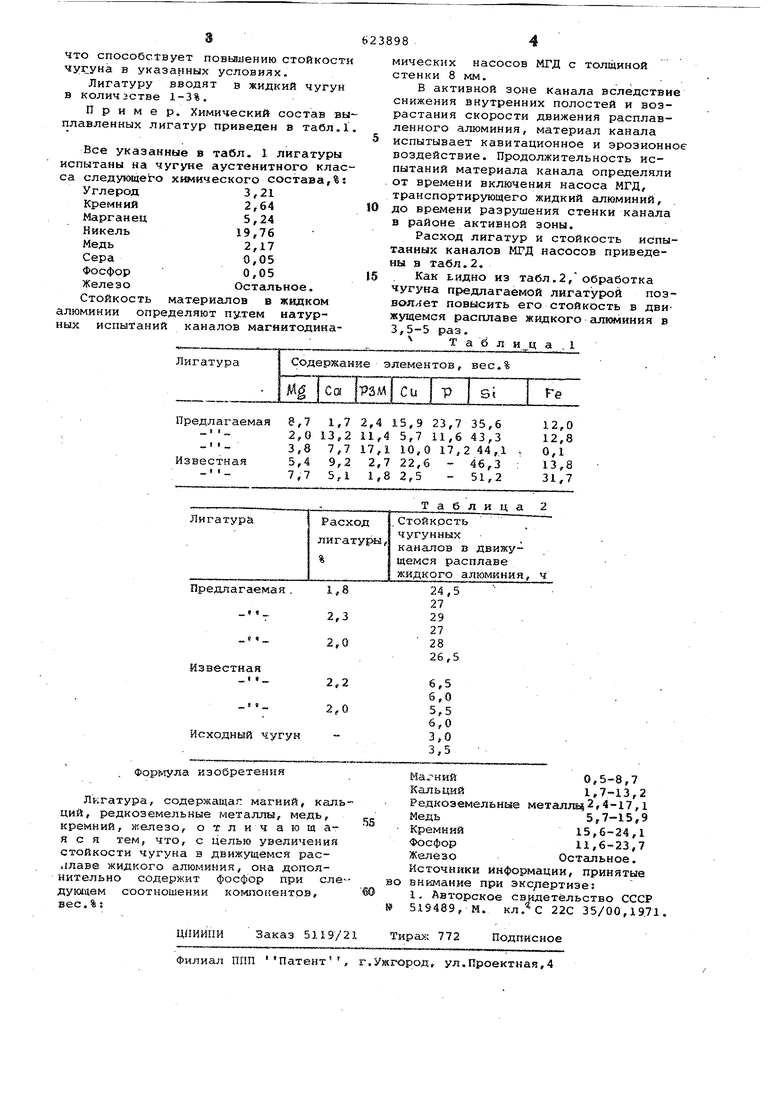

Пример. Химический состав выплавленных лигатур приведен в табл..

Все указанные в табл. 1 лигатуры испытаны на чугуне аустенитного класса следукнце:го химического состава,%J

Углерод3,21

Кремний2,64

Марганец5,24

Никель19,76

Медь2,17

Сера0,05

Фосфор0,05

ЖелезоОстальное.

Стойкость материалов в жидком алюминии определяют путем натурных испытаний каналов магнитодинамических насосов МГД с толщиной стенки 8 мм.

В активной зоне канала вследствие снижения внутренних полостей и возрастания скорости движения расплавленного алюминия, материал канала испытывает кавитационное и эрозионное воздействие. Продолжительность испытаний материала канала определяли от времени включения насоса МГД, транспортирующего жидкий алюминий,

до времени разрушения стенки канала в районе активной зоны.

Расход лигатур и стойкость испытанных каналов МРД насосов приведены в табл.2.

. Как ьидно из табл.2,обработка чугуна предлагаемой лигатурой позволлет повысить его стойкость в движущемся расплаве жидкого алюминия в 3,5-5 раз.

Таблица.

| название | год | авторы | номер документа |

|---|---|---|---|

| Лигатура для высокопрочного чугуна | 1982 |

|

SU1076481A1 |

| Модификатор для чугуна | 1989 |

|

SU1668452A1 |

| Модифицирующая присадка для чугуна | 1984 |

|

SU1275056A1 |

| Чугун | 1985 |

|

SU1310451A1 |

| Модификатор для чугуна | 1982 |

|

SU1052556A1 |

| Высокофосфористый чугун | 1977 |

|

SU735652A1 |

| Модификатор | 1990 |

|

SU1724715A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ И РАФИНИРОВАНИЯ СТАЛИ И ЧУГУНА | 2015 |

|

RU2588932C1 |

| Модификатор | 1981 |

|

SU960295A1 |

Таблица

Авторы

Даты

1978-09-15—Публикация

1977-03-28—Подача