Изобретение относится к литейному производству, а именно к модификаторам для производства высокопрочного чугуна, преимущественно при получении отливок деталей гидросистем высокого давления.

Цель изобретения - снижение пироэффекта при обработке, повышение срока годности модификатора, степени усвоения компонентов расплавом, кавитационно- эрозионной стойкости и гидроплотности чугуна.

Оценку эффективности модификаторов проводят в серии экспериментальных плавок в металлургической лаборатории. В качестве шихтовых материалов используют следующие сплавы и чистые компоненты: металлический гранулированный магний, силикокальций СК-30, силикобарий ФС55 Ба32. силикостронций ССтЗО, металлический чушковый алюминий, лигатура, ФСЗОРЗМЗОА, катодная медь, металлический марганец, ферросиликоцирконий ФСЦр50, ферросилиций ФС75. Модификаторы выплавляют в графитовом тигле емкостью 500 г. помещенном в заключенный индуктор установки ЛПЗ-63.

Для предотвращения угара компонентов с момента включения индуктора до момента затвердевания модификатора в тигель подают аргон. По охлаждении тигля полученный слиток выбивают и дробят до фракции 1-10 мм.

Базовый чугун состава, мас.%: углерод 3,5-3,7; кремний 1,5-1,7; марганец 0,5-0,7; фосфор 0,1; хром 0,1 и сера 0,04-0,05 выплавляют в индукционной печи емкостью 60 кг с кислой футеровкой. Обработанным металлом заливают соответствующие образО

о

00

сл ю

цы, от каждого из которых отбирают пробы нэ химанализ. Расход модификаторов составляет 2,2% от массы обрабатываемого металла. Температура обработки 1400°С.

Кавитационно-эрозионную стойкость чугуна определяют путем помещения образца чугуна в кавитирующий поток минерального масла при давлении 30 МПа ишремени испытания 4 ч. Износ определяют как потерю массы по отношению к первоначальной и выражают в процентах, причем износ образца, изготовленного из чугуна, обработанного известным модификатором, взят за 100%.

Гидроплотность чугуна определяют по общепринятой методике - одностороннему нагружению чашевидного образца с толщиной рабочей части 0,8 мм маслом под давлением до 60 МПа. Порог гидроплотности исчисляют по моменту разрушения образца и выражают в мегапаскалях (давление мзс- ла в момент разрушения).

Степень усвоения модификатора определяют как отношение количества усвоив- шейся суммы магния и РЗМ к введенной, так как усвоение суммы магния и РЗМ с достаточной степенью характеризует стабильность и качество процесса модифицирования.

Различие в сроке годности модификаторов определяют по их склонности к саморассыпанию следующим образом: по 1 кг каждого модификатора фраки/ли 1-10 мм хранят в течение 120 сут на открытой площадке, после чего определяют количество образовавшейся пыли, не пригодной к употреблению (фракция менее 1 мм), которое выражали в процентах по отношению к количеству пыли, образовавшейся у известного модификатора, принятому за 100%.

Пироэффект определяют визуально по силе свечения и количеству дымовыделе- ний.

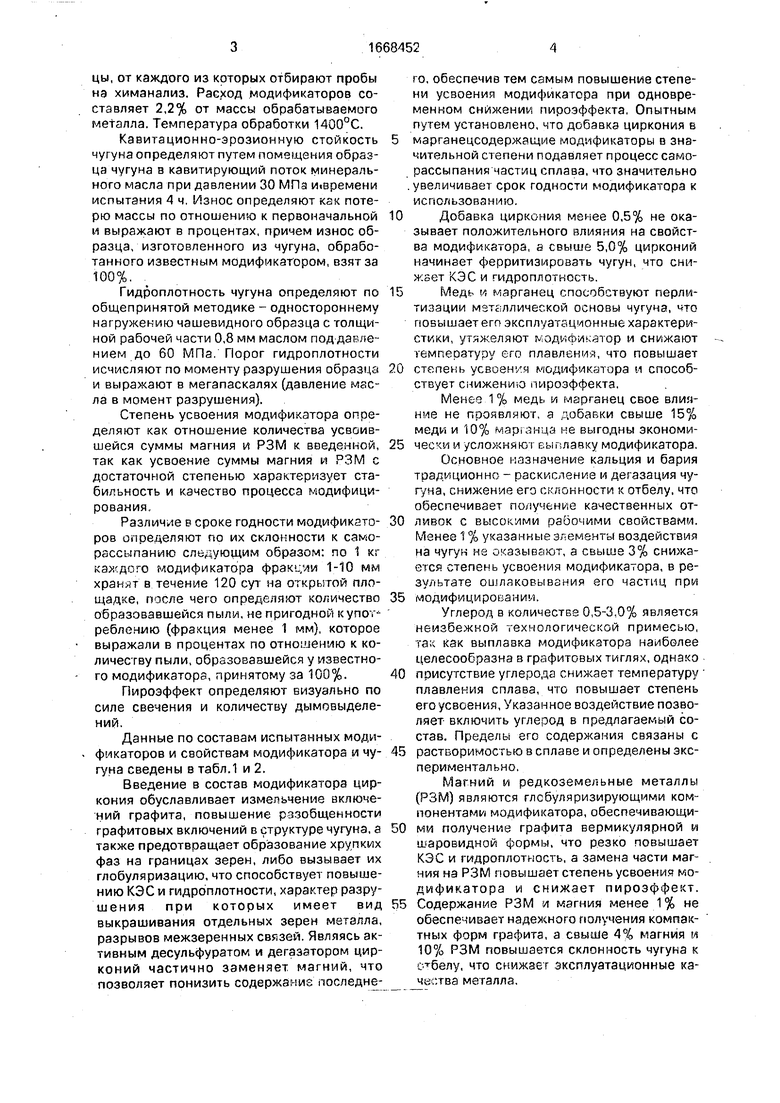

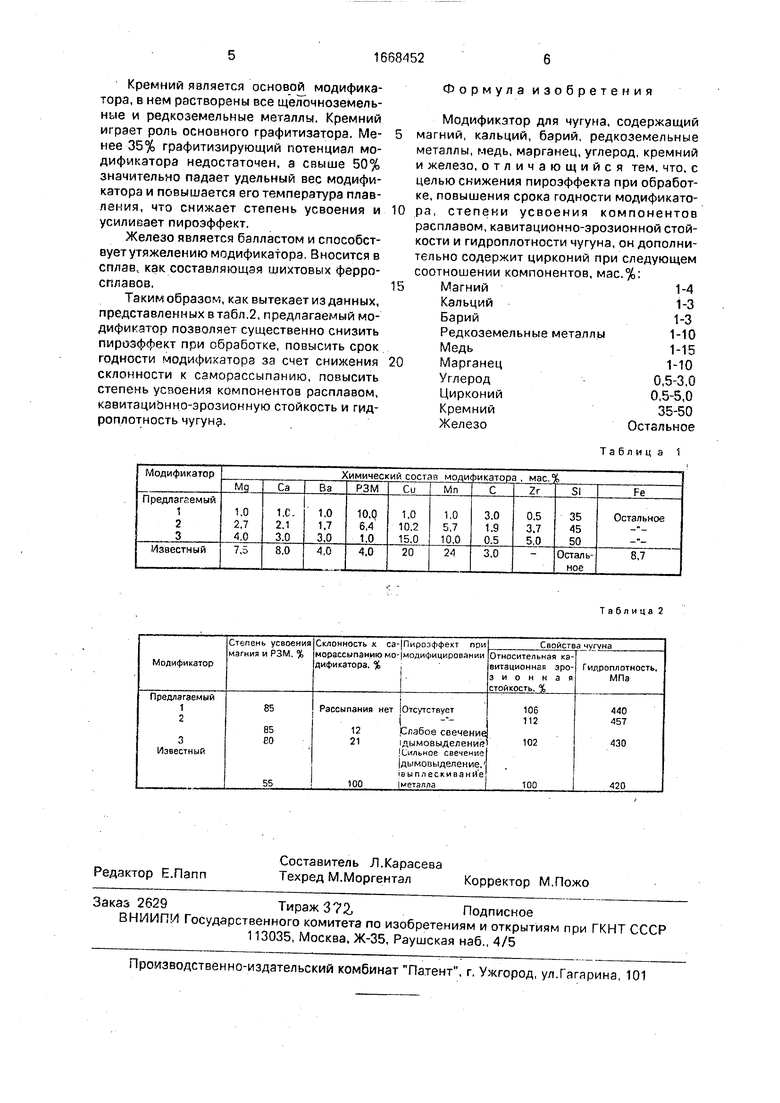

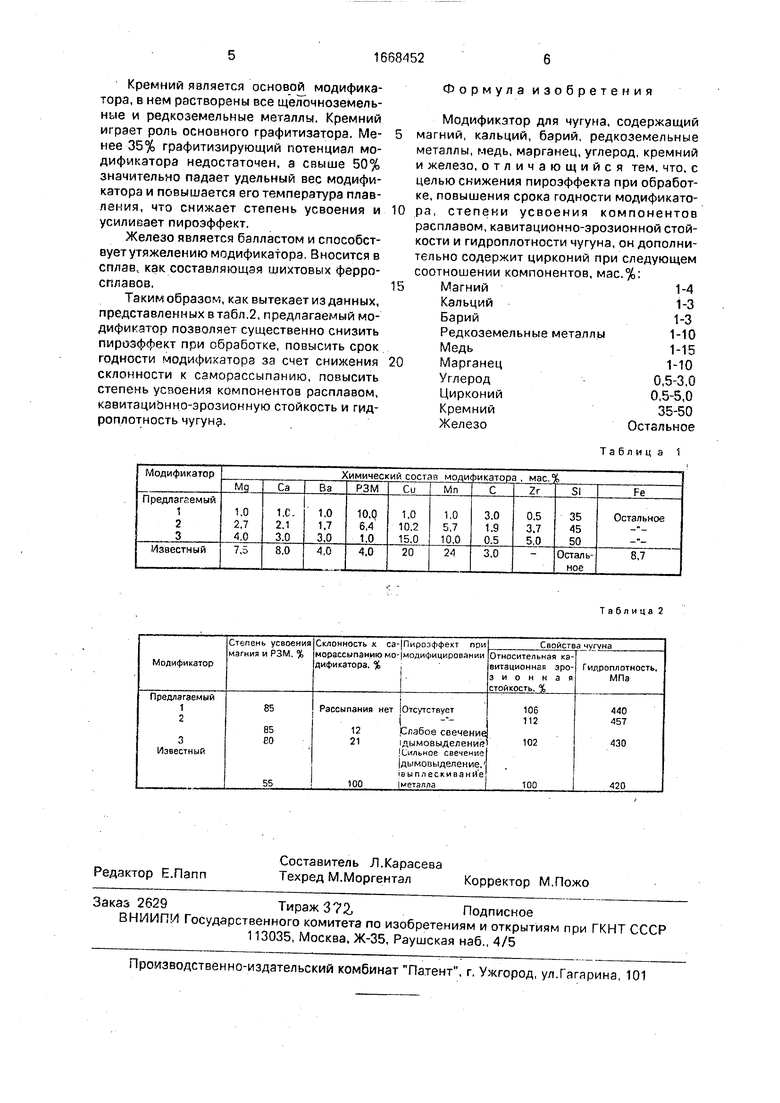

Данные по составам испытанных модификаторов и свойствам модификатора и чугуна сведены в табл.1 и 2.

Введение в состав модификатора циркония обуславливает измельчение включений графита, повышение разобщенности графитовых включений в структуре чугуна, а также предотвращает образование хрупких фаз на границах зерен, либо вызывает их глобуляризацию, что способствует повышению КЭС и гмдроплотности, характер разру- шения при которых имеет вид выкрашивания отдельных зерен металла, разрывов межзеренных связей. Являясь активным десульфуратом и дегазатором цирконий частично заменяет магний, что позволяет понизить содержание последнего, обеспечив тем самым повышение степени усвоения модификатора при одновременном снижении пироэффекта. Опытным путем установлено, что добавка циркония в

марганецсодержащие модификаторы в значительной степени подавляет процесс саморассыпания частиц сплава, что значительно .увеличивает срок годности модификатора к использованию.

0 Добавка циркония менее 0,5% не оказывает положительного влияния на свойства модификатора, а свыше 5,0% цирконий начинает ферритизировзть чугун, что снижает КЭС и гидроплотность.

5Медь v, марганец способствуют перлмтизации металлической основы чугуна, что повышает его эксплуатационные характеристики, утяжеляют модификатор и снижают температуру его плавления, что повышает

0 степень усвоения модификатора и способствует снижению пирозффекта.

Менее 1 % медь и марганец свое влияние не проявляют, а добавки свыше 15% меди и 10% марганца не выгодны экономи5 чески и усложняют выплавку модификатора. Основное назначение кальция и бария традиционно - раскисление и дегазация чугуна, снижение его склонности к отбелу, что обеспечивает получение качественных от0 ливок с высокими рабочими свойствами. Менее 1 % указанные элементы воздействия на чугун не оказывают, а свыше 3% снижается степень усвоения модификатора, в результате ошлаковывания его частиц при

5 модифицировании.

Углерод в количестве 0,5-3.0% является неизбежной технологической примесью, так как выплавка модификатора наиболее целесообразна в графитовых тиглях, однако

0 присутствие углерода снижает температуру плавления сплава, что повышает степень его усвоения, Указанное воздействие позволяет включить углерод в предлагаемый состав. Пределы его содержания связаны с

5 растворимостью в сплаве и определены экспериментально.

Магний и редкоземельные металлы (РЗМ) являются глсбуляризирующими компонентами модификатора, обеспечивающи0 ми получение графита вермикулярной и шаровидной формы, что резко повышает КЭС и гидроплотность, а замена части магния на РЗМ повышает степень усвоения модификатора и снижает пирозффект.

5 Содержание РЗМ л магния менее 1 % не обеспечивает надежного получения компактных форм графита, а свыше 4% магния и 10% РЗМ повышается склонность чугуна к отбелу, что снижает эксплуатационные качества металла.

Кремний является основой модификатора, в нем растворены все щелочноземельные и редкоземельные металлы. Кремний играет роль основного графитизатора. Менее 35% графитизирующий потенциал модификатора недостаточен, а свыше 50% значительно падает удельный вес модификатора и повышается его температура плавления, что снижает степень усвоения и усиливает пироэффект.

Железо является балластом и способствует утяжелению модификатора, Вносится в сплав, как составляющая шихтовых ферросплавов.

Таким образом, как вытекает из данных, представленных в табл.2. предлагаемый модификатор позволяет существенно снизить пироэффект при обработке, повысить срок годности модификатора за счет снижения склонности к сзморассыпанию, повысить степень усвоения компонентов расплавом, кавитационно-эрозионную стойкость и гидроплотность чугуна.

Формула изобретения

Модификатор для чугуна, содержащий магний, кальций, барий, редкоземельные металлы, медь, марганец, углерод, кремний и железо, отличающийся тем, что, с целью снижения пироэффекта при обработке, повышения срока годности модификато- ра, степени усвоения компонентов расплавом, кавитационно-эрозионной стойкости и гидроплотности чугуна, он дополнительно содержит цирконий при следующем соотношении компонентов, мас.%: Магний1-4

Кальций1-3

Барий1-3

Редкоземельные металлы1-10

Медь1-15

Марганец1-10

Углерод0,5-3,0

Цирконий0,5-5,0

Кремний35-50

ЖелезоОстальное

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Модификатор | 1990 |

|

SU1724715A1 |

| Модификатор для чугуна | 1990 |

|

SU1723172A1 |

| Модификатор | 1983 |

|

SU1106845A1 |

| Модификатор для чугуна | 1982 |

|

SU1036783A1 |

| ЧУГУН ДЛЯ ОГРАНОЧНЫХ ДИСКОВ | 1992 |

|

RU2039117C1 |

| Модификатор для чугуна | 1990 |

|

SU1708909A1 |

| Чугун | 1986 |

|

SU1409674A1 |

| КОМПЛЕКСНЫЙ МОДИФИКАТОР ДЛЯ ПРОИЗВОДСТВА ОТЛИВОК ИЗ ЧУГУНА С ВЕРМИКУЛЯРНЫМ И КОМПАКТНЫМ ГРАФИТОМ | 2006 |

|

RU2323270C2 |

| Белый чугун для мелющих тел | 1990 |

|

SU1715876A1 |

| Износостойкий чугун | 1983 |

|

SU1068530A1 |

Изобретение относится к модификаторам для чугуна. Целью изобретения является снижение пироэффекта при обработке, повышение срока годности модификатора, степени усвоения компонентов расплавом, кавитационно-эрозионной стойкости и гидроплотности чугуна. Модификатор содержит, мас.%: магний 1 - 4, кальций 1 - 3, барий 1 - 3, РЗМ 1 - 10, медь 1 - 15, марганец 1 - 10, углерод 0,5 - 3,0, цирконий 0,5 - 5,0, кремний 35 - 50, железо остальное. Модифицирование доэвтектического кремниймарганцового чугуна предлагаемым модификатором позволило на 2 - 12% повысить кавитационно-эрозионную стойкость и до 430 - 457 МПа гидроплотность чугуна, при этом степень усвоения магния и РЗМ расплавом увеличилась до 80 - 85%. 2 табл.

Таблица 2

| Модификатор | 1986 |

|

SU1366545A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Модификатор | 1975 |

|

SU533666A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-08-07—Публикация

1989-07-04—Подача