(54) ВЫССЖОФОСФСРИСГЫЙ ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокофосфористый чугун | 1982 |

|

SU1043179A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 1982 |

|

SU1063856A1 |

| Чугун | 1985 |

|

SU1263720A1 |

| Чугун | 1989 |

|

SU1693112A1 |

| Чугун | 1986 |

|

SU1386672A1 |

| ЧУГУН | 2002 |

|

RU2218441C1 |

| Износостойкий чугун | 1978 |

|

SU722349A1 |

| ЧУГУН | 2014 |

|

RU2562554C1 |

| Чугун | 1982 |

|

SU1065493A1 |

Изобретение относится к металлургии и литейному производству,в частности получению чугуна с повышенным физико-механическими и специальными свойствами ДЛЯ изготовления изложниц. Известны литейные чугуны jl, содержащие 0,05-1,2% (}юсфора, обладающие по вышенными специальными или литейными свойствами. Например чугун следующего химического состава, бес.%: Углерод3,4-3,8 Кремний2,8-2,6 МарганецО,5-О,8 ФосфорО,5-0,8 Сера До 0,12 ЖелезоОстальное применяемый для изготовления чугунны труб, характеризуется повышенной жидкртекучестью, плотностью. Однако такой чугун имеет низкую плот ностъ и термостойкость, нулевую пластичность и ударную вязкость, что обусловлено образованием в структуре сплошной ТОЛСТОЙ сетки фосфидной эвтектики, низкую температуру пларления (95ОС) и повыше иную хрупкость. Поэтому такие чугуны с высоким фосфором не применяются ДЛЯ изготовления изложниц, испытывающих в процессе эксплуатации термические напряжения в механические нагрузки. Известен чугун Щ следующего химического состава, вес.%: Углерод2,5-2,8 КремнийО,3-О,4 Марганец1,5-2,0 АЛЮМИНИЙ1,5-4,5 МедьО,6-б,8 Церий0,12-0,25 Кальций0,О1-О,ОЗ Магний0,08-0,12 ЖелезоОстальное В качертве примесей чугун содержит ({юс({|Сф 0,15-0,45 вес.% и серу. Недостатком этого чугуна является низкое содержание фосфора, поэтому он не может быть применен для тсшстостенных ОТЛИВОК (толщина стенки более 1ОО мм). Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является чугун (з следующего химического состава, вес,%: Углерод3,4-4,3 Кремний0,6-2,4 Марганец0,2-1,0 Ванадий 0,08-0,15 Титан0,ОЗ-0,2О ФосфорО,35-1,2 ЖелезоОстальное Данный чугун обладает хорошими литейными свойствами, характеризуется более равномерным и благопрййтйым распре делением графита и фосфидной эвтектики, прочностными свойствами на уровне чугуна марки СЧ 12-28. Однако этот чугун имеет ряд существенных недостатков, что особенно проявляется при изготовлении крупных отливок (например изложниц), с тсшщиной стенки 10О и более мм, массой 8-10 т, аатвер . девающих в течение 2-3 ч и более. Мед.лёиное затвердевание, длительное нахождение отливки в ж:идком и твердо-жидком сюстоянии пряйоДит к развитию графитации и ликвационных процессов. В результйтё чего центральные и верхние участки отливки затвердевают с образованием сплошной сетки фосфидной эвтектики и крупного, слабо завихренного, остроуголь ного графита малой степени изолированно ти включений и колоний. Кроме того, известно, что в результате избирательной диффузии фосфиднай эвтектика обогащается ванадием, что приводит к повышению ее Твердости. Таким образбм, йри литье массивных отливок (изложниц) отрицател|1 ное влияние повышенного содержания фосфора для данного чугуна попностью. не устраняется: в результате охрупчивающего фосфидной эвтектики и надрезываюшего влияния графита чугун, имеющий при комнатной температуре низкую пластичность н ударную вязкость О,3 кгс/см, при по вышенных температурах имеет практичес Ки нулевую прочность и пластичность, склонен к образованию и развитию трещи следовательно, имеет термостойкость. Кроме тото, применение ванадия, дорогостояшего н дефицитного элемента, прнмбняемого для изготовления специальяых сталей в качестве легирующей добав ки для чугуна изложниц в крупнотоннажном массовом производстве неделессюбраэно, так как при этом повышй этся Сто имость отЛивок и расход дефйцитного ванадия без достижения должного эффекта.

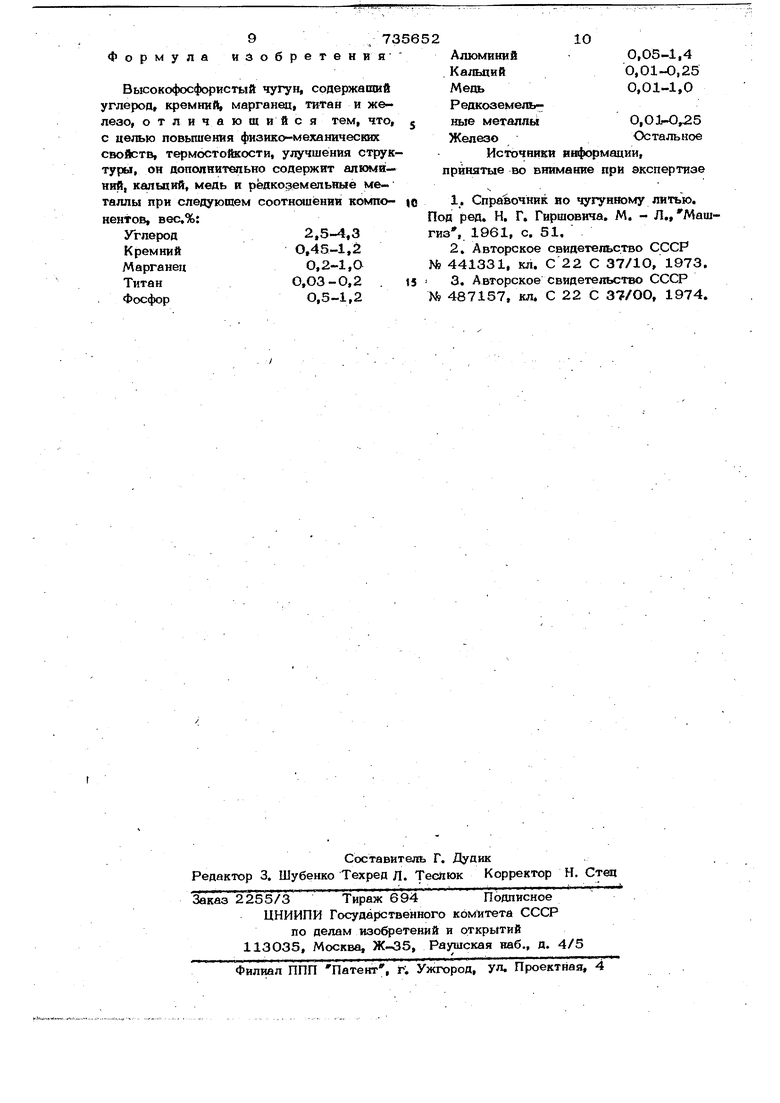

735652 Целью изофетения является повышение физико-механических свойств, термостойкости, улучшение структуры чугуна. Поставленная цель достигается тем, что высокофосфористый чугун, содержащий углерод, кремний, марганец, титан и же,лезо, дополнительно содержит алюмини кальций, медь и редкоземепьмыё металлы при следующем соотношении компоне тов, вес.%: Углерод 2,5-4,3 Кремний 0,45-1,2 . Марганец 0,2-1,0 0,03-0,20 Фосфор 0,5-1,2 Алюминий 0,5-1,4 Кальций 0,01-0,25 0,01-1,0 Редкоземель0,01-0,25 ные металлы Железо Остальное Чугун содержит серу в количестве 0,01-0,1 вес.%. Пределы содержания углерода и кремния зависит от Содержания алюминия. Нижний предел содержания этих элементов соответствует максимальной кошеитрации алюминия и, наоборот верхний предел по содержанию углерода и 1фемния устана&ливаетсй при минимальном алюминии. Снижение содержания углерода менее 2,5% приводит к затвердеванию чугуна по метаСТабильной диаграмме, появлению цементита (хрупкой структурной составляющей), снижению пластич|аости и термостойкости. Получите такое содержание при ваграночной плавке затруднительно. Увеличение содержания углерода более 4,3% нежелательно, так как при этом резко увеличивйется количество и размеры графитных включений, что обуславливает снижение специальных свойств чугуна, в том числе трещинсустойчивости. Получение содержания Кремния меиее 0,4%, марганца менее 0,2%,серы О,01% технологически затруднительно И при обычной плавке практически не реализуется, то же следует сказать о фосфоре (0,ЗО%) при исдользованиИ в шихте обычных и особенно фосфористых литейных чугунов (класоы Б, В, Г). Увеличение содер {ания кремния более 1,2% нежелательно, так как , это приводит к развитию грйфитообразования при эвтектоидном и эфтектическом превращениях, и, следовательно, к увеличению количества и размеров графита и легироgaHHoro феррита в литой структуре. Высо сая хрупкость кремниевого феррита, наряду с выделениями фосфидной эвтектики, а также грубая форма графита вызывает снижение механических свойств. Верхнее содержание маргавда ограничено 1|0% так как в противоположном случае yвeл чивается отбел, снижается термостойкость и трещиноустойчйвость чугуна. Содержание серы лимитировано 0,1%, фосфора 1,2%, таккак при больших coftepжаниях повышается количество легксятлавккх стр уктурных составляющих фосфидной и сульфидной эвтектик, которые кристаллизуясь в последнюю очередь, ликвидируют, вь деляются по границам зерен в виде толстой сплошной сетки, что приводит к снижению пластических и специальны CBoJteTB. Однако преимущества нсшого состава позволяют поднять верхний предел по фосфору до 1,2% без заментного снижения свойств. Однако преимущества нового состава позволяют поднять верхний предел по фосфору до 1,2% без заметного снижения тсвойств. Охрупчивающее влияние фосфора может быть в знaчиteльнoй степени уменьшено при вводе в чугун 0,5-1,4% алюминия. Металлографический анализ показывай ВТ, что в случае легирования чугуна алюминием фосфидная эвтектика измельчается, включение ее станЬвится изолйрбЬйн ньхми. Кроме того, существенно уменьшается величина переходного слоя, насыщенного фосфором, вблизи фосфидной эвтектики. В результате влияния этих факторов при вводе алюминия значительно увелйчиваютбя пластичность и вйзкость чугуна. При ввойе до 0,5% алюминия его положительное влияние проявляется незначительно или не проявшяется вообще. При повышении содержания алюминия более 1,4% структура чугуна ухудшаетсяувеличивается в размерах и огрубляется графит, повышается склонность к образованию плен, раковин, термостойкойть чугуна уменьшается. Кроме того, ввод в ,жиокий чугун более 1:4% алюминия технологически Затруднен. , Титан в количестве более 0,03% способствует получению измельченной первичНОЙ структуры, повышению дисперсности Графита, При увеличении титана больше 0,20% возмсйкнр вьщеление карбидов, резко ухудшается термостойкость. Добавка кальция в чугун оказывает мо дифицирующее и рафинирующее воздействие что приводит к повышению физикогмеханиЧеских свойств. Верхний предел (0,25%) взят из условий получения компактного графита, нижний (0,01%) десульфурации металла. При содержании свыше О,О1% медь повышает однороаность и стабильность структуры, выделяясь из твердого раствс эа при с.з )( :превращениях (при термсадиклиро вании), медь препятствует выделению графита, способствует уменьшению роста чугуна. Добавки меди в заявленных пределах способствуют благоприятному сочетанию прочности и пластичности. Увеличение меди свыше 1% для алюминиевогчэ чугуна нежелательно, так как введение избыточной меди (охрупчиваюоюя фаза по границам зерен) приводит к образованию поверхностных трещин при повьшенных температурах. Редкоземельные металлы (сумма: церий, ланГан, иттрий и др.) оказывают благоприятное модифицирующее воздействие на структуру чугуна, способствуют сферо.идизации графита, уменьшают склонность чугуна к пленкорбразованию. При остаточном содержании меньшем 0,01% действие РЗМ не обнаруживается, при содержании большем О,25% наступает явление перемоПифширования - ухудшается форма графита, появляются карбиды и свойства чугуна ухудшаются. Выплавку чугуна различньис составов, которые были подвергнуть комплексному исследованию структуры и свойств производили в литейном цехе Опытного производства ИПЛ АН УССР в плавильной печи МГП-102. В качестве шихтовьрс материалов пpимвняюt литейный чугун Марки ЛК1, ЛК2, ЛКЗ обычный и фосфористый (класс Б,г), стальной машиностроительный пом, вто энчный алюминий, медь, ферроспла; вы. Отпивают опытные детали толщиной 100, 200 и ЗОО мм b прочные формы. Отливки разрезаются на продольные температуры, которые подвергают металлографическому исстюдованию, и образцы для определения физико-механических и специальг йых свойств (табл. 1 и 2). . Испытания образцов на термостойкость роводятся на специальной установке, на ,Of оторой образец нагревается до 7 00 С и закаливается в воде. После каждых 50 циклов производится определение наличия тр(вщин. Окалиностойкость определяется по потере веса после зачистки специальных образцов выдерживающихся 5 ч при , Механические свойства определяются по стандартным методикам.

П{эедлагаемый чугун, благодаря удуч шепию структуры (оптимизации формы и

распределения графита и фосфидной эвтек-бенно существенно возрастает термостойтики, распределению фосфора, легированиюкость: с 150-20О циклов при до

алюминием, уменьшению пленкообразова- 5400-г500 циклов.

кия), имеет повышенные физико-механичес-.Использование чугуна указанного сокие свойства и особенно термостойкость.става для производства изложниц позволяет

Так предел прочности при изгибе повыша-получить значительный технико-экономиется с 28,3-30,7 кгс/см до 40-45 кгс/см-;ческий эффект, использовать в шихте выCTpejia прогиба с 4,7-5,2 до 5,0-6,0{ осокофосфористые чугуны, без снижения

предел прочности при растяжении с 11,4-свойств отливок, повысить стойкость из13,6 кгс/мм до 15-25 кгс/мм, ударНаг ложняц на 10-12% с экономическим эфвязкость с 0,1-0,3 кГм/см до 1,0-фектом 5,6-,0 руб. на 1 т. годного. Физико-механические свойстйа

,2 3,9 20,8 0,8 12,0 4ОО 19 44,33,7 21,3 0,9 12,3 45О 22

2,0 кГм/см ; прочность при с 8,3-8,7 кг/мм до 10-12 кг/мм. Осо-

Т а (б л и ц а 1

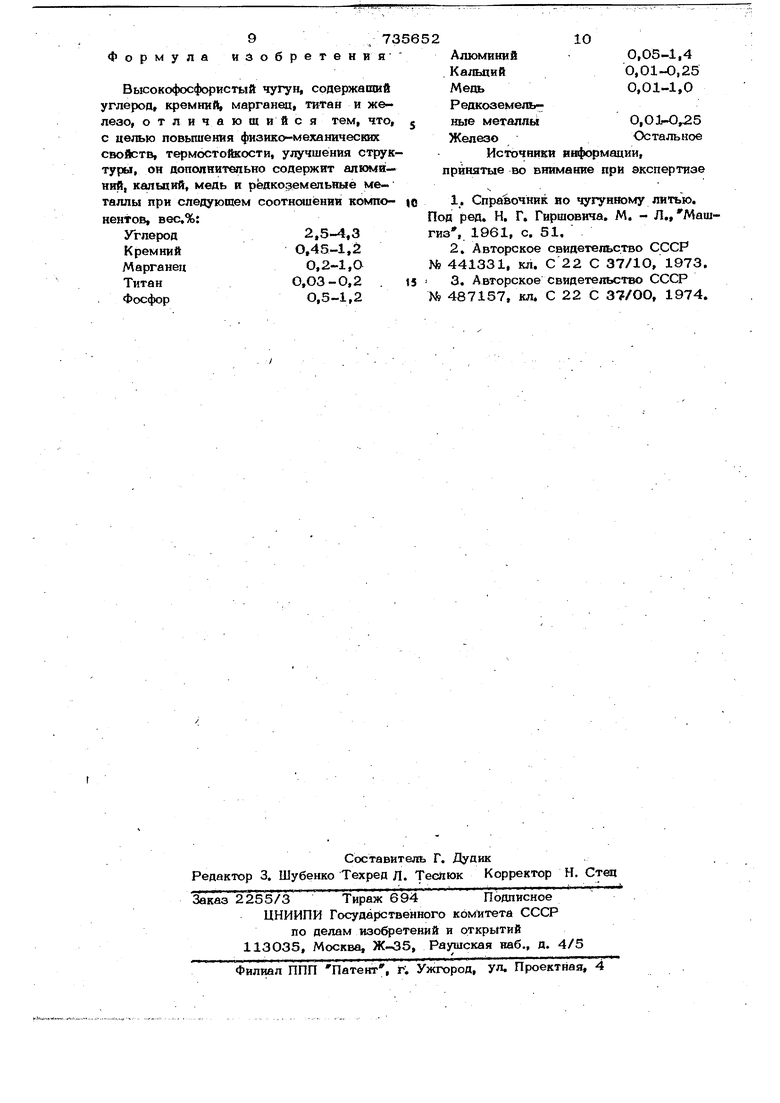

15000 Тонкая сеТка

(местами) изо- лированные предложенного чугуна и известного а б л и ц а 9/7356 Формула изобретения Высокофосфористый чугун, содержащий углерод, 1фемний, марганец, ТйТан и желеао, отличающийся тем, что, j с целью повьпиения физико-механических свойств, термостойкости, улучшения структуры, он дополнительно содержит алк лйНИИ, кальций, медь и редкоземельные металлы при следующем соотношении компо- ю нентов, вес,%: 5 гперод2,5-4,3 КремнийО,45-1,2 МарганецО,2-1,О ТитанО,ОЗ-0,2 . ts Фосфор0,5-1,2 210 Алюминий0,05-1,4 Кальций0,01-0,25 Медь0,01-1,0 Редкоземельные металлы0, ЖелезочЗстальное Источники информации, принятые во внимание при экспертизе 1. Справочник во чугунному литью, Под ред Н, Г, Гиршовича. М. - Л., Машгиз, 1961, с. 51, 2, Авторское свидетельство СССР Ns 441331, кл. С 22 С 37/1О, 1973. 3. Авторское свидетельство СССР № 487157, кл« С 22 С 37/ОО, 1974.

Авторы

Даты

1980-05-25—Публикация

1977-04-07—Подача