1

Изобретение относится к металлургии, точнее к подготовке сырья для переплава и может использоваться на предприятиях вторичной черной и пветной металлургии, а также на крупных машиностроительных предприятиях.

Известно устройство для сушки мелкого металлолома, содержащее загрузочный бункер, газоход, ванну и шнек, наклоненные к горизонту под углом 10-30, приемный бункер, соединенный с ванной 1.

Недостаток такого устройства состоит во взрывоопасности, так как оно не имеет приспособления для удаления паров загрязнений., металла.

Цель изобретения -- повыогение взрывобезопасности устройства.

Это достигается за счет того, что в устройстве верхняя сте-нка ванны установлена под углом 45-60 к горизонту и имеет отверстие, расположенное на высоте в 0,1 - 0,15 диаметра шнека от его оси.

Выполнение верхней стенки ванны под углом 45-60° к горизонту способствует выводу в открытое пространство паров воды и .масел, что повышает взрывобезопасность устройства и исключает попадание отраженных Ът наклонной стенки отходящих паров и масел в ванну.

Отверстия, выполненные на высоте 0,1 - 0,5 диаметра шнека от его оси способствуют максимальному тепловыделению на ванне и создают тягу между отверстиями и газоходом в подсводовом пространстве, что способствует быстрому уносу паров воды и масел. Одновременно через них может подаваться горячий теплоноситель для обогрева солевой ванны.

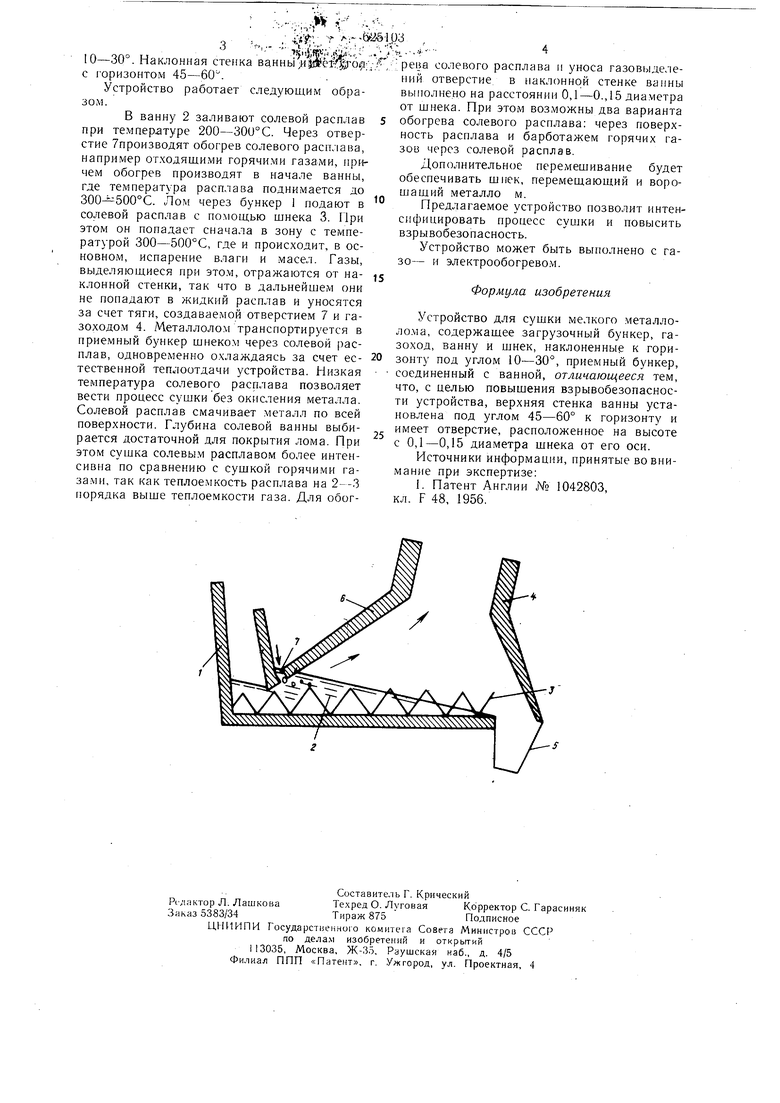

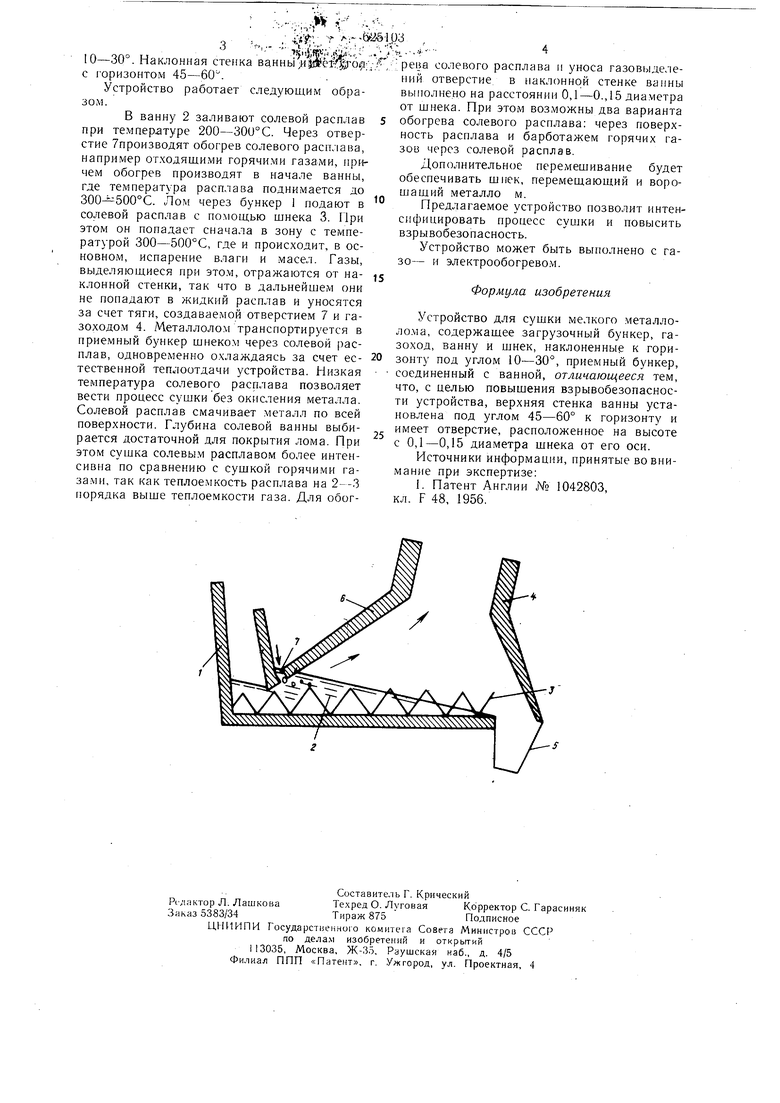

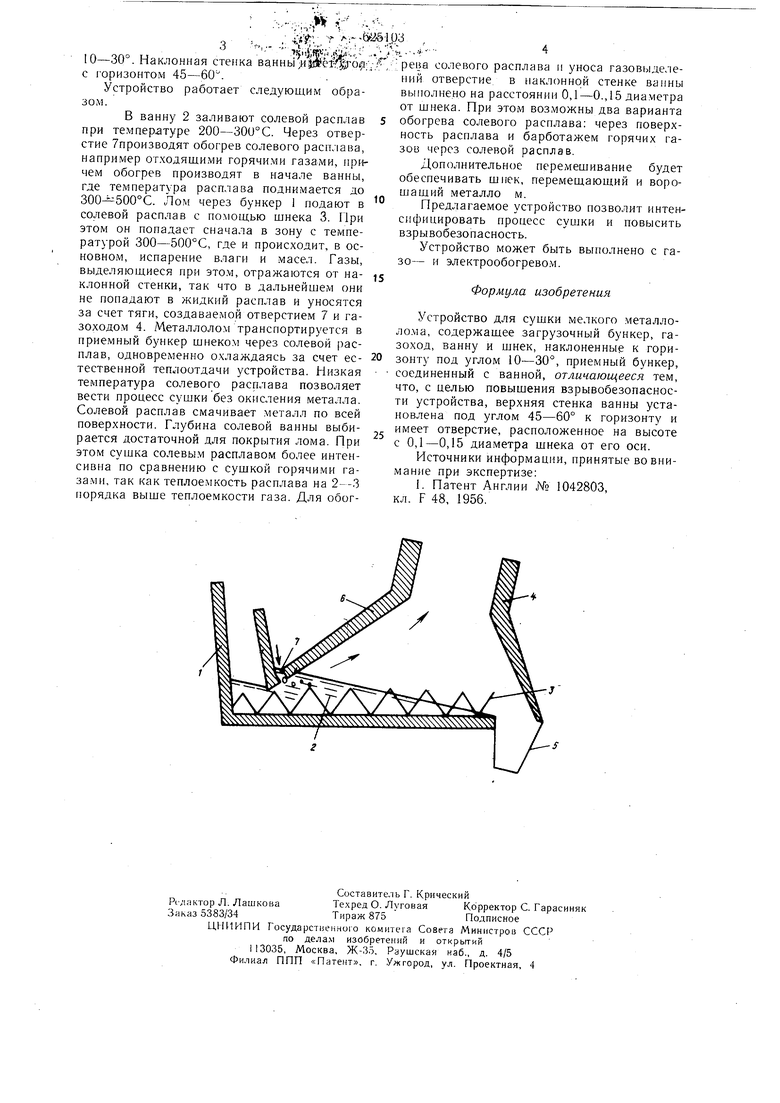

На чертеже изображено предлагаемое устройство.

Оно имеет питательный-бункер 1, ванну 2, наклоненную к горизонту под угло.м 10- 30°. шнек 3 с приводом, расположенный в .ванне, газоход 4, приемный бункер 5, наклонную стенку 6, отверстие 7, расположенное в наклонной стенке на расстоянии 0,1-0,15 диаметра шнека от Шнека.

Боковая стенка бункера 1 переходит в наклонную стенку 6, а затем в стенку газохода 4. Нижняя стенка бункера 1 переходит в ванну 2. Шнек 3 расположен в ванне 2. К ванне 3 примыкает приемный бункер 5. Отверстие 7 выполнено в стенке 6. Ванна и шнек наклонены к горизонту под углом ,(,i.- 10-30°. Наклонная стенка ванный с горизонтом 45-60. Устройство работает следующим образом. В ванну 2 заливают солевой расплав при температуре 200-300°С. Через отверстие /производят обогрев солевого расплава, например отходящими горячими газами, причем обогрев производят в начале ванны, где те.мпература расплава поднимается до 300- 500°С. Лом через бункер 1 подают в солевой расплав с помощью щнека 3. При этом он попадает сначала в зону с температурой 300-500°С, где и происходит, в основном, испарение влаги и масел. Газы, выд.еляющиеся при этом, отражаются от наклонной стенки, так что в дальнейшем они не попадают в жидкий расплав и уносятся за счет тяги, создаваемой отверстием 7 и газоходом 4. Металлолом транспортируется в приемный бункер щнеком через солевой )асплав, одновременно охлаждаясь за счет естественной теплоотдачи устройства. Низкая температура солевого расплава позволяет вести процесс сушки без окисления .металла. Солевой расплав смачивает металл по всей поверхности. Глубина солевой ванны выбирается достаточной для покрытия лома. При этом сушка солевым расплавом более интенсивна по сравнению с сушкой горячи.мн газами, так как теплоемкость расплава на 2-3 порядка выше теплоемкости газа. Для обог&3 рева солевого расплава и уноса газовыделений отверстие, в наклонной стенке ванны выполнено на расстоянии 0,1-0., 15 диаметра от шнека. При этом возможны два варианта обогрева солевого расплава: через поверхность расплава и барботажем горячих газов через солевой расплав. Дополнительное перемешивание будет обеспечивать шнек, перемещающий и ворошащий металло м. Предлагаемое устройство позволит интенсифицировать процесс сущки и повысить взрывобезопасность. Устройство может быть выполнено с га30- и электрообогрево.м. Формула изобретения Устройство для сущки мелкого металлолома, содержащее загрузочный бункер, газоход, ванну и шнек, наклоненные к горизонту под углом 10-30°, приемнь й бункер, соединенный с ванной, отличающееся тем, что, с целью повышения взрывобезопасности устройства, верхняя стенка ванны установлена под углом 45-60° к горизонту и имеет отверстие, расположенное на высоте с 0,1-0,15 диаметра щнека от его оси. Источники информации, принятые во внимание при экспертизе: 1. Патент Англии № 1042803, кл. F 48, 1956.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки металлического лома к переплавке | 1977 |

|

SU632745A1 |

| Способ тепловой подготовки металлолома для конвертерной плавки при отводе газов с дожиганием и устройство для его осуществления | 1985 |

|

SU1381168A1 |

| Агрегат для получения минерального волокна | 2020 |

|

RU2743546C1 |

| СПОСОБ ПЕРЕПЛАВА АЛЮМИНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2048551C1 |

| Печь для плавления грубодисперсного материала | 1979 |

|

SU926487A1 |

| СПОСОБ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ В ШЛАКОВОМ РАСПЛАВЕ | 2009 |

|

RU2451089C2 |

| Технологическая линия для регенерации осадительной ванны | 1990 |

|

SU1763531A1 |

| Способ термической переработки бытовых отходов и устройство для его осуществления | 1991 |

|

SU1836603A3 |

| ПЕЧЬ ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ В ЖИДКОЙ ВАННЕ | 1998 |

|

RU2140615C1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ ОТХОДОВ | 2000 |

|

RU2166697C1 |

Авторы

Даты

1978-09-25—Публикация

1977-03-05—Подача