Изобретение относится к технологии вискозных волокон,

Известна технологическая линия для регенерации осадительной ванны в производстве вискозных волокон выделением из ванны избыточного количества сульфата натрия (Серков А.Т. Производство вискозных штапельных волокон. М.: Химия, 1986, с. 194-197). содержащая последовательно по ходу движения суьфата натрия аппараты: предохладитель, кристаллизатор сгуститель кристаллов глауберовой соли, центрифугу для отделения кристаллов глауберовой соли, расплавитель, вь парной аппарат с теплообменником, сгуститель кристаллов безводного сульфата натрия, шаговую центрифугу, сушилку, шнек транспортер, бункер, а также пароэжекторные вакуум-насосы.

Из общего контура циркуляции часть осадительной ванны подают на технологическую линию регенерации ванны выделением из нее избыточного количества сульфата натрия и частично воды.

В предохладителе осадительная ванна предварительно охлаждается с 44-48 до 23- 27°С путем испарения воды с зеркала ванны под глубоким ваккумом. Далее ванна поступает в кристаллизатор, где она продолжает охлаждаться до 8-tO°C также путем испарения воды с зеркала ванны под еще более глубоким вакуумом. При этом в ней образуются кристаллы глауберовой соли.

J

О

со

СЯ СА)

Вакуум в пред охладителе и кристаллизаторе создают с помощью 10-12 мощных пароэжекторных вакуум-насосов, которые, в конечном счете, служат источником холода для охлаждения осадительной ванны при ее регенерации.

Разделение маточного раствора и кристаллов глауберовой соли осуществляется с помощью сгустителя и центрифуги. Маточный раствор, объединенный сульфатом натрия и обогащенный серной кислотой, направляют в основной контур циркуляции осадительной ванны, а кристаллы глауберовой соли - в расплавитель,

В расплавителе кристаллы глауберовой соли плавятся при 40-50°С. Полученный расплав содержит кристаллы безводного сульфата натрия. Расплав глауберовой соли передают в вакуум-выпарной аппарат, где происходит выпарка воды с осуществлением циркуляции через теплообменник, в котором расплав подогревается паром.

Суспензию безводного сульфата натрия направляют из выпарного аппарата в сгуститель и далее в шаговую центрифугу для разделения на маточный раствор и кристаллы безводного сульфата натрия. Горячий маточный раствор подают в расппавитель, где за счет тепла маточного раствора плавится глауберова соль. Кристаллы безводного сульфата натрия поступают в шахтную сушилку. Высушенный сульфат натрия охлаждается в шнеке и ленточным транспортером передается в накопительный бункер, откуда затаривается в мешки.

Недостатком известной технологической линии являются низкая надежность ее работы и сравнительно высокие энергозатраты. Низкая надежность линии связана с работой предохранителя и кристаллизатора под глубоким вакуумом. Высокие энергозатраты обусловлены использованием для создания вакуума пароэжекторных вакуум-насосов и использованием пара для подогрева расплава.

Цель изобретения - повышение надежности технологической линии в работе и снижение энергозатрат.

Поставленная цель достигается тем, что для охлаждения осадительной ванны использована система из вентилятора, газохода и помещенного в газоход испарителя холодильного агрегата; для подогрева расплава глауберовой соли использован контур, включающий в себя бак с водой, в которую помещен конденсатор холодильного агрегата, насос, жидкостный теплообменник и соединяющие их трубопроводы; в качестве предохладителя использован распылительный предохладитель с воздушной

системой охлаждения при атмосферном давлении, а в качестве кристаллизатора- кристаллизатор с воздушной системой охлаждения при атмосферном давлении; для

предотвращения образования серы при окислении содержащегося в ванне сероводорода кислородом воздуха, которая осаждается на стенках оборудования, в трубопроводах и загрязняет сульфат натрия,

0 технологическая линия дополнительно содер- житаппарат для удаления сероводорода (дегазатор).

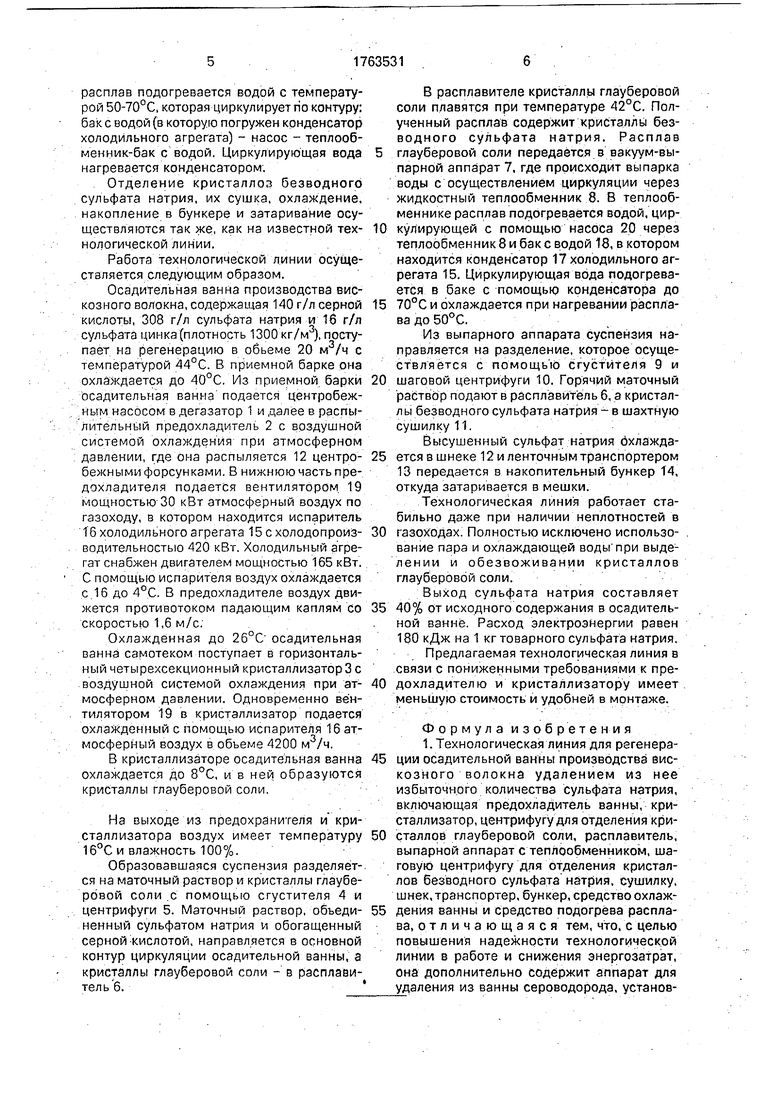

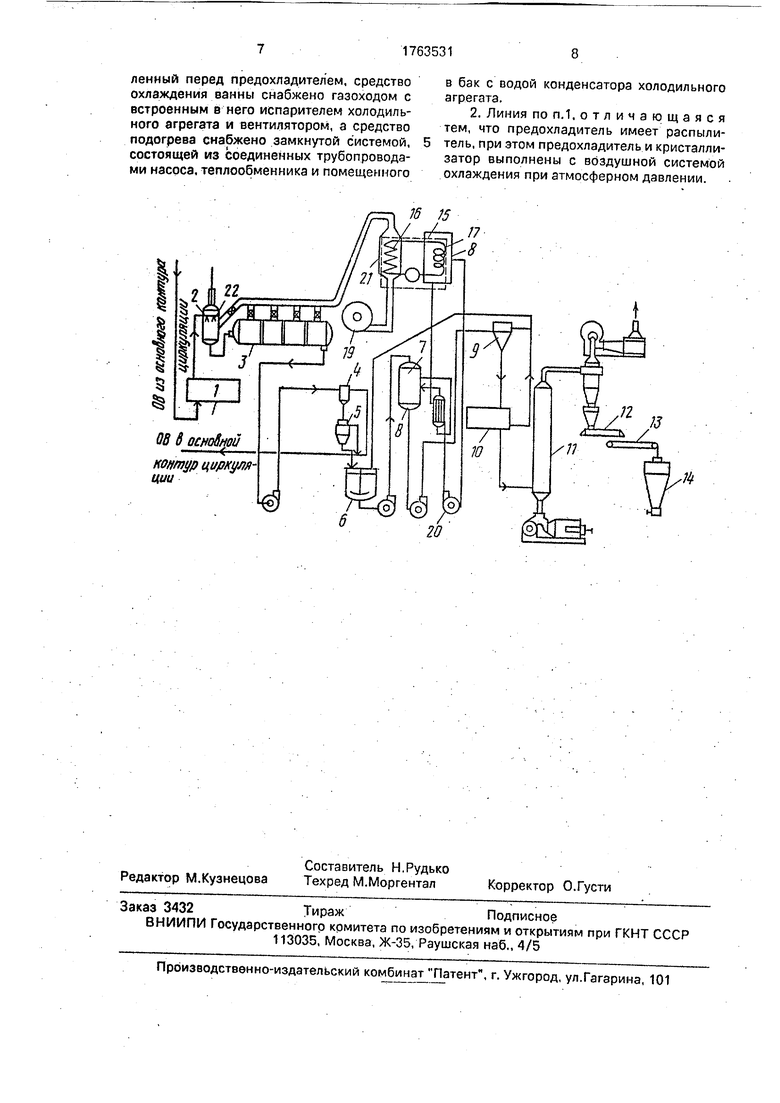

На чертеже показана предлагаемая технологическая линия.

5 Линия содержит последовательно расположенные по ходу движения сульфата натрия дегазатор 1. предохладитель 2, кристаллизатор 3, сгуститель 4 кристаллов глауберовой соли, центрифугу 5, расплави0 тель б, выпарной аппарат с теплообменником 8, сгуститель 9 кристаллов безводного сульфата натрия, шаговую цешрифугу 10 для отделения кристаллов безводного сульфата натрия, сушилку 11, шнек 12, транспор5 тер 13, бункер 14, а также холодильный агрегат 15 с испарителем 16 и конденсатором 17 помещенным в бак с водой 18, в соь чуппосги с вентилятором 19, соединенным с предохладителем и кристаллизато0 ром, и с циркуляционным контуром, образованным баком с водой, насосом 20, теплообменником и соединяющими их трубопроводами, и газоход 21.

В предохлздителе осадительная ванна

5 охлаждается с 44-48 до 22-26 С путем распыления или диспергирования ванны на струи центробежными форсунками 22 и (или) капли или распределения ее по насадке в виде пленки и последующего контакта

0 ее с холодным воздухом с температурой (- -16)-(+12)°С при практически атмосферном давлении, Далее ванна поступает в кристаллизатор, в котором она охлаждается до 5- б°С также путем контакта с холодным

5 воздухом при атмосферном давлении. При этом образуются кристаллы глауберовой соли.

Воздух всасывается вентилятором из атмосферы, охлаждается в газоходе испарите0 лем холодильного агрегата до (-16)-(+14)0С и подается в предохранитель и кристаллизатор.

Разделение маточного раствора и кристаллов глауберовой соли и плавление по5 следних происходит так же, как и в известной технологической линии.

Расплав глауберовой соли передают в вакуум-выпарной аппарат, где происходит выпарка воды с осуществлением циркуляции через теплообменник. В теплообменнике

расплав подогревается водой с температурой 50-70°С, которая циркулирует по контуру: бак с водой (в которую погружен конденсатор холодильного агрегата) - насос - теплообменник-бак с водой. Циркулирующая вода нагревается конденсатором.

Отделение кристаллоз безводного сульфата натрия, их сушка, охлаждение, накопление в бункере и затаривание осуществляются так же, как на известной тех- нологической линии.

Работа технологической линии осуществляется следующим образом.

Осадительная ванна производства вискозного волокна, содержащая 140 г/л серной кислоты, 308 г/л сульфата натрия и 16 г/л сульфата цинка (плотность 1300 кг/м ), поступает на регенерацию в обьеме 20 м /ч с температурой 44°С. В приемной барке она охлаждается до 40°С. Из приемной барки осадительиая ванна подается центробежным насосом в дегазатор 1 и далее в распылительный предохладитель 2 с воздушной системой охлаждения при атмосферном давлении, где она распыляется 12 центро- бежными форсунками. В нижнюю часть пре- дохладителя подается вентилятором 19 мощностью 30 кВт атмосферный воздух по газоходу, в котором находится испаритель 16 холодильного агрегата 15схолодопроиз- водительностыо 420 кВт. Холодильный агрегат снабжен двигателем мощностью 165 кВт. С помощью испарителя воздух охлаждается с 16 до 4°С. В предохладителе воздух движется противотоком падающим каплям со скоростью 1,6 м/с.

Охлажденная до 26°С осадительная ванна самотеком поступает в горизонтальный четырехсекционный кристаллизатор Зс воздушной системой охлаждения при ат- мосферном давлении. Одновременно вентилятором 19 в кристаллизатор подается охлажденный с помощью испарителя 16 атмосферный воздух в обьеме 4200 м3/ч.

В кристаллизаторе осадительная ванна охлаждается до 8°С, и в ней образуются кристаллы глауберовой соли.

На выходе из предохранителя и кристаллизатора воздух имеет температуру 16°С и влажность 100%.

Образовавшаяся суспензия разделяется на маточный раствор и кристаллы глауберовой соли с помощью сгустителя 4 и центрифуги 5. Маточный раствор, объеди- ненный сульфатом натрия и обогащенный серной кислотой, направляется в основной контур циркуляции осадительной ванны, а кристаллы глауберовой соли - в расплави- тель 6.

В расплавителе кристаллы глауберовой соли плавятся при температуре 42°С. Полученный расплав содержит кристаллы безводного сульфата натрия. Расплав глауберовой соли передается в вакуум-выпарной аппарат 7, где происходит выпарка воды с осуществлением циркуляции через жидкостный теплообменник 8. В теплообменнике расплав подогревается водой, циркулирующей с помощью насоса 20 через теплообменник 8 и бак с водой 18, в котором находится конденсатор 17 холодильного агрегата 15. Циркулирующая вода подогревается в баке с помощью конденсатора до 70°С и охлаждается при нагревании расплава до 50°С.

Из выпарного аппарата суспензия направляется на разделение, которое осуществляется с помощью сгустителя 9 и шаговой центрифуги 10. Горячий маточный раствор подают в расплавитель 6, а кристаллы безводного сульфата натрия - в шахтную сушилку 11.

Высушенный сульфат натрия охлаждается в шнеке 12 и ленточным транспортером 13 передается в накопительный бункер 14, откуда затаривается в мешки.

Технологическая линия работает стабильно даже при наличии неплотностей в газоходах. Полностью исключено использование пара и охлаждающей воды при выделении и обезвоживании кристаллов глауберовой соли.

Выход сульфата натрия составляет 40% от исходного содержания в осадительной ванне. Расход электроэнергии равен 180 кДж на 1 кг товарного сульфата натрия.

Предлагаемая технологическая линия в связи с пониженными требованиями к пре- дохладителю и кристаллизатору имеет меньшую стоимость и удобней в монтаже.

Формула изобретения 1. Технологическая линия для регенерации осадительной ванны производства вискозного волокна удалением из нее избыточного количества сульфата натрия, включающая предохладитель ванны, кристаллизатор, центрифугу для отделения кристаллов глауберовой соли, расплавитель, выпарной аппарат с теплообменником, шаговую центрифугу для отделения кристаллов безводного сульфата натрия, сушилку, шнек, транспортер, бункер, средство охлаждения ванны и средство подогрева расплава, отличающаяся тем, что, с целью повышения надежности технологической линии в работе и снижения энергозатрат, она дополнительно содержит аппарат для удаления из ванны сероводорода, установленный перед предохладител ем. средство охлаждения ванны снабжено газоходом с встроенным в него испарителем холодильного агрегата и вентилятором, а средство подогрева снабжено замкнутой системой, состоящей из соединенных трубопроводами насоса, теплообменника и помещенного

в бак с водой конденсатора холодильного агрегата.

2. Линия по п.1. отличающаяся тем, что предохладитель имеет распылитель, при этом предохладитель и кристаллизатор выполнены с воздушной системой охлаждения при атмосферном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выделения сульфата натрия | 1989 |

|

SU1742210A1 |

| Способ кристаллизации сульфата натрия | 1987 |

|

SU1490084A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА НАТРИЯ | 2009 |

|

RU2504516C2 |

| Способ концентрирования растворов хлорида лития, получения моногидрата хлорида лития и установки для их осуществления | 2023 |

|

RU2820614C1 |

| Способ регенерации осадительного раствора производства вискозных высокомодульных волокон | 1986 |

|

SU1495306A1 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| Способ регенерации осадительной ванны вискозного производства | 1988 |

|

SU1693139A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА НАТРИЯ | 2009 |

|

RU2494044C2 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛУЧЕНИЯ СУЛЬФАТА КАЛИЯ ИЗ СУЛЬФАТА НАТРИЯ | 1994 |

|

RU2107028C1 |

| Способ регенерации хлорида лития в химическом производстве | 2015 |

|

RU2613438C1 |

Использование: в технологии вискозных волокон при регенерации осадительной ванны. Изобретение позволяет повысить надежность линии в работе выделением избыточного количества сульфата натрия и уменьшить энергозатраты на кристаллизацию глауберовой соли с 4800 до 172-516 кДж/кг. Сущность изобретения: технологическая линия включает дегазатор, предохла- дитель с воздушной системой охлаждения при атмосферном давлении, кристаллизатор с воздушной системой охлаждения при атмосферном давлении, сгуститель кристаллов глауберовой соли, центрифугу для отделения кристаллов глауберовой соли, расплавитель, выпарной аппарат с теплообменником, сгуститель кристаллов безводного сульфата натрия, шаговую центрифугу для отделения кристаллов безводного сульфата натрия, сушилку, шнек, транспортер, бункер и холодильный агрегат, испаритель которого помещен в газоход, а конденсатор - в бак с водой в совокупности с вентилятором, соединенным газоходом с предохладителем и кристаллизатором, и с циркуляционным контуром,образованным баком с водой,насосом, теплообменником и соединяющими их трубопроводами. 1 з.п. ф-лы, 1 ил. Ё

и

контур циркуляции

| Серков А.Т | |||

| Производство вискозных штапельных волчжон | |||

| М.: Химия, 1986, с | |||

| Кран машиниста для автоматических тормозов с сжатым воздухом | 1921 |

|

SU194A1 |

Авторы

Даты

1992-09-23—Публикация

1990-12-27—Подача