1

Изобретепие относится к электрохимическим методам обработки токопроводящих материалов, в частности к электрохимическому формообразованию полостей.

Известен электрод-ииструмент для электрохимической обработки, состоящий из набора отдельных трубчатых элементов, закрепленных в нанравляющих гнездах камеры, в которую под давлением подается электролит и через трубчатые элементы постуиает в зону обработки. В процессе обработки камера с закрепленными трубчатыми элементами движется в направлении заготовки. Данное устройство является наиболее близким к изобретению по технической супщости и достигаемому результату

вследстнии недостаточной жесткости известного электрода-инструмента при формообразовании глубоких иолостей возможны искривление выступающих кондов трубчатых элементов, изменение расстояний между их осями, искажение формы рабочей части электрода. Это вызывает нарущение стабильности электрохимического процесса и искажение формы самой обрабатываемой полости.

Целью изобретения является повыщение жесткости электрода-инструмента путем

пространственной решетчатой системы трубчатых элементов.

Это достигается тем, что трубчатые элементы снабжены ребрами жесткости с продольнымн вь ст}нами и пазами, причем выстуиы и соответствующие Ил назы ребер .соседних элементов соединены с возмол ностью относительного перемещения в направлении продольной оси и обазуют неразъемный в поперечном направлении замок. При этом ребра жесткости выполнены Г-образными в поперечном сечении.

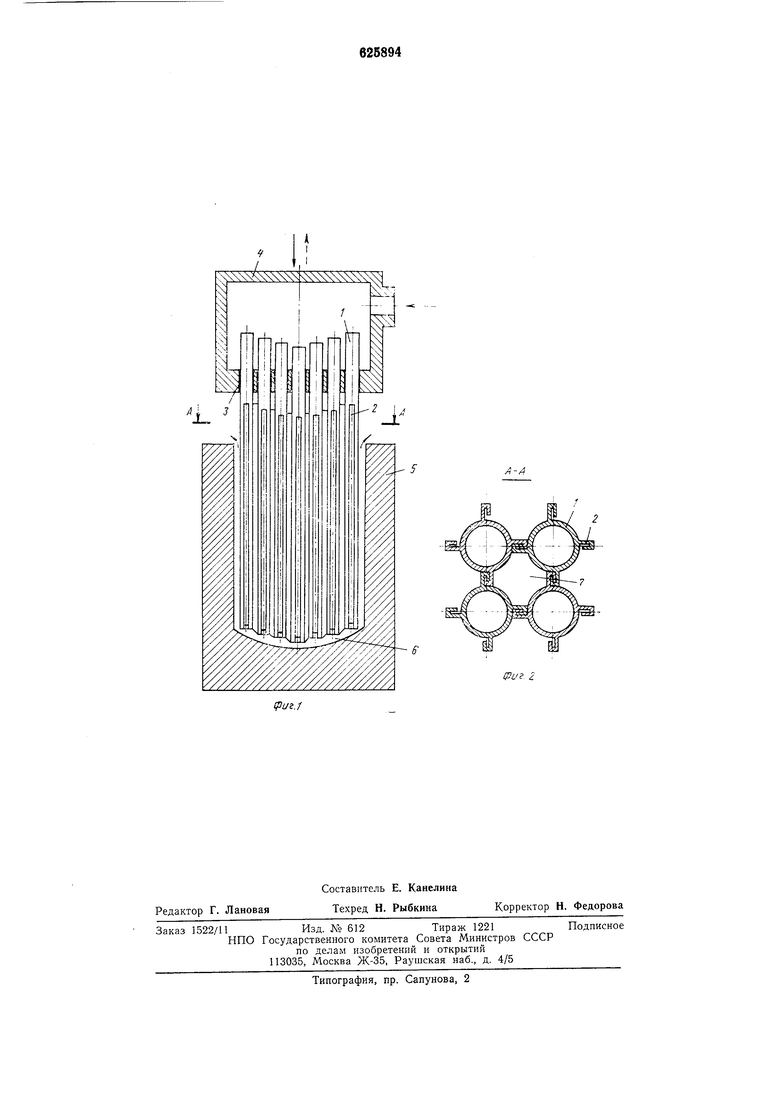

Па фн1. 1 н:;обр;)жен описываемы электрод-инструмент в процессе обработки; на . 2 - разре:, АЛ на |)нг. I.

Наборный электрод- 1струме 1Т содержит трубчат 1е элемент1 1 1 с ребрами 2 Г-образного нрофнля в поперечном сечении. Трубчатые элементы закреплены в наираиляюи;их гнездах 3 ка.меры 4.

Для избежания коротких замыканий ребра трубчатых элементов в опасных зонах, например ио нижним концам и но нарул ному контуру электрода, могут быть срезаны. Возможно изготовление ребер из диэлектрического материала.

Электрод-инструмент работает следующим образом.

Трубчатые элементы устанавливают в направляющих гнездах по высоте соответственно конфигурации обрабатываемой полости и фиксируют. Включают подачу электролита в камеру и подачу электрода-инструмента в направлении заготовки 5. Электролит из камеры по каналам трубчатых элементов поступает в зону обработки, а затем вместе с продуктами обработки удаляется через межэлектродный зазор 6 и ячейки 7, образованные наружными стенками трубчатых элементов и соединяющими их ребрами. При достижении необходимой глубины прекращается подача «электрода-инструмента и обработка.

Наличие ребер увеличивает жесткость трубчатых элементов каждого в отдельности, а соединение нх в пространственную решетку придает жесткость всей рабочей части электрода-инструмента и couepuieHHO исключает изменение расстояний между осями элементов. При этом продольные пазы на ребрах являются направляющими для выстзпов и обеспечивают перемещение элементов один относительно другого в продольном направлении.

При обработке глубоких полостей описанным электродом-инструментом обеспечивается стабильность электрохимического

процесса, точность геометрических пара метров полости и повыщается качество.

Формула изобретения

Сборный электрод-инструмент для электрохимического формообразования полостей, состоящий из трубчатых элементов, закрепленных в направляющих гнездах камеры для подачи электролита, отличающийся тем, что, с целью повышения жесткости электрода-инструмента путем создания пространственной рещетчатой системы трубчатых элементов, последние снабжены ребрами жесткости с продольными выступами и пазами, причем выступы и соответствующие им пазы ребер соседних элементов соединены с возможностью относительного перемещения в направлении продольной оси и образуют неразъемный в поперечном направлении замок.

2. Электрод-инструмент по п. 1, отличающийся тем, что ребра жесткости выполнены Г-образными в поперечном сечеНИИ.

Источники информации, принятые во внимание при экспертизе 1. Патент США № 3058895, кл. 204-143, опубл. 1962.

Фиг 2

Авторы

Даты

1978-09-30—Публикация

1977-03-15—Подача