Изобретение относится к области машиностроения и может использоваться при изготовлении углублений, образующих турбулизаторы на ребрах и в донной части охлаждающих каналов теплонапряженных машин с регулируемой глубиной анодного растворения углублений до 0,6 мм.

Известен способ электрохимического разделения листовых материалов с использованием диэлектрических шаблонов [Патент 2275279 (РФ). Способ электрохимического разделения листовых материалов / М.Г. Смоленцев, Е.В. Смоленцев, С.А. Рябова, И.Т. Коптев) // Бюллетень №12, 2006]. Недостатком способа является отсутствие возможности изготовления углублений между турбулизаторами с различной глубиной.

Наиболее близким к предлагаемому способу является способ электрохимической обработки с использованием диэлектрических трафаретов с эластичным слоем, изменяющих границы зоны обработки неподвижными электродами под действием сжатия слоя внешним усилием [Авторское свидетельство 1839126. Способ электрохимической обработки / З.Б. Садыков, В.П. Смоленцев, Р.А. Алфимов // Бюллетень №48-47, 1993]. Недостатком способа является невозможность регулирования глубины обработки на различных участках заготовки и отсутствие механизма для регулирования толщины эластичного слоя за счет растягивающих усилий.

Наиболее близким к предлагаемому устройству является устройство для электрохимического изготовления локальных отверстий в листовых заготовках по диэлектрическим шаблонам неподвижными электродами [Патент 2275994 (РФ). Способ электрохимической обработки листовой заготовки и устройство для его осуществления / А.Р. Закирова, З.Б. Садыков, Е.В. Смоленцев, К.М. Газизуллин, И.А. Одинцов // Бюллетень №13, 2006], содержащее электрод-инструмент, устанавливаемый с зазором относительно обрабатываемой заготовки, вибратор, датчик давления, источник рабочего напряжения, а также диэлектрический трафарет для установки на заготовку, преобразователь сигнала давления, блок памяти, блок уставок, компаратор, первый вход которого соединен с блоком задания уставок, второй и третий входы - с первым выходом преобразователя и выходом блока памяти, вход которого соединен со вторым выходом преобразователя, связанного с датчиком давления, установленного в канале подачи электролита, выполненного в электроде-инструменте. Кроме того, выход компаратора через блок отключения источника рабочего напряжения подключен к источнику рабочего напряжения. Недостатком устройства является невозможность управления глубиной профиля на различных участках детали для размерного формообразования углублений.

Изобретение направлено на получение турбулизаторов в каналах путем формирования между ними углублений заданной глубины на донной части и на ребрах охлаждающих каналов.

Это достигается тем, что способ электрохимического изготовления углублений, образующих турбулизаторы на ребрах и в донной части охлаждающих каналов теплонапряженных машин, включает электрохимическую обработку канала электродом-инструментом, имеющим гибкий шаблон из эластичного материала со сквозными окнами по профилю донной части и ребер обрабатываемого канала, причем электрод-инструмент с шаблоном без зазора вводят до упора в канал, фиксируют его положение, затем к концам шаблона прикладывают растягивающие усилия до образования между шаблоном и каналом заданного зазора, фиксируют положение электрода-инструмента и шаблона, подают в образованный зазор электролит и путем электрохимической обработки в местах, противолежащих окнам шаблона, формируют углубления, причем обработку ведут до получения в донной части канала заданной величины углублений, после чего электрод-инструмент с шаблоном перемещают до плотного прижатия шаблона к донной части канала без изменения зазора со стороны ребер канала и продолжают вести обработку до получения на ребрах канала заданной величины углублений. Устройство для осуществления способа содержит электрод-инструмент, выполненный с гибким шаблоном из эластичного материала со сквозными окнами по профилю донной части и ребер обрабатываемого канала, механизм натяжения шаблона на электрод-инструмент, датчик изменения толщины шаблона, регулятор продольного перемещения электрода-инструмента, источник рабочего напряжения и блок управления, связанный с упомянутым механизмом натяжения, при этом блок управления связан с датчиком изменения толщины шаблона и через регулятор продольного перемещения электрода-инструмента - с шаблоном, причем оно выполнено с возможностью прижатия шаблона к донной части канала без изменения зазора со стороны ребер канала.

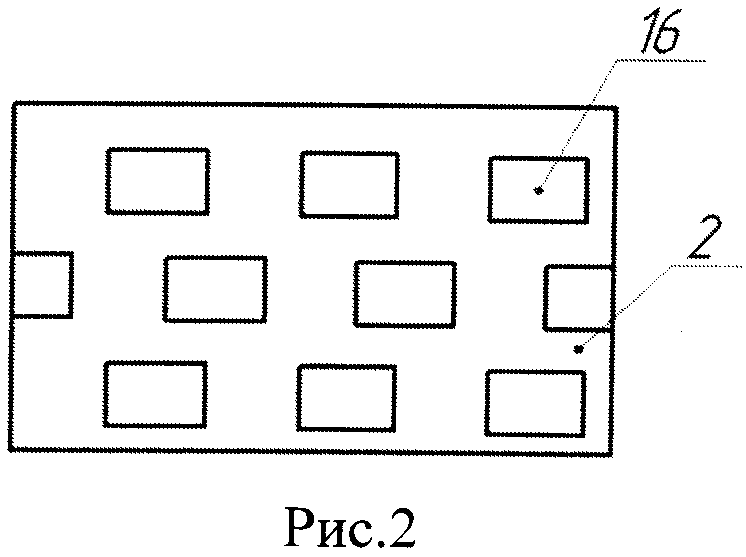

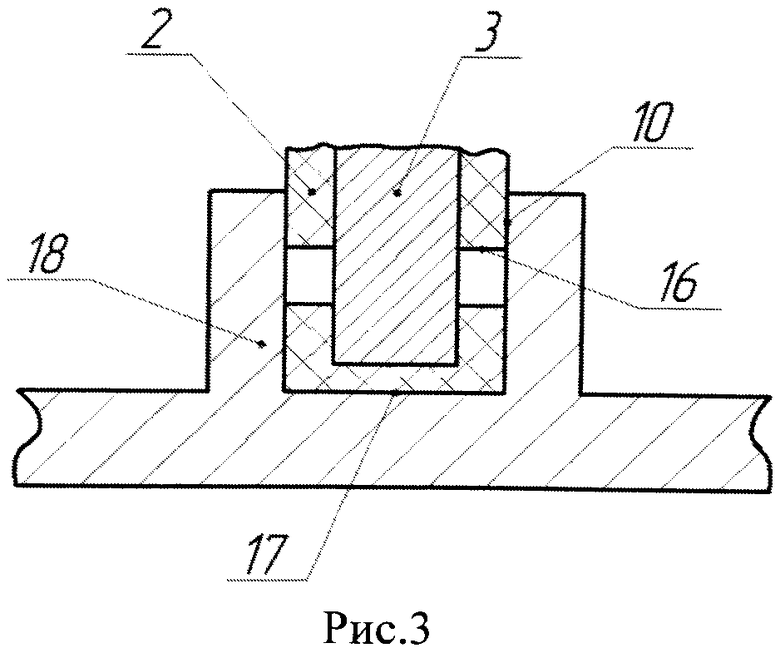

Сущность изобретения поясняется чертежами, где на рис. 1 показана схема устройства для осуществления способа. На рис. 2 показан гибкий шаблон из эластичного материала. На рис. 3 приведено положение электрода-инструмента с гибким шаблоном после установки их в канал.

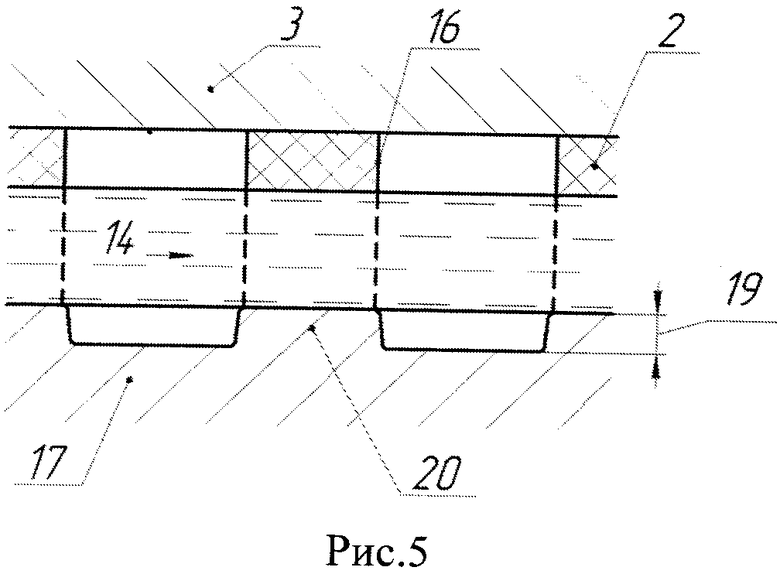

На рис. 4 приведено положение электрода-инструмента с гибким шаблоном в канале в процессе электрохимической обработки канала.

Устройство для осуществления способа (рис. 1) включает механизм 1 натяжения шаблона 2 на электрод-инструмент 3 с образованием зазоров 4; 5. Механизм 1 связан с блоком управления 6, а последний связан с датчиком 7 изменения толщины шаблона 2; выключателем 8 подачи тока на электрод-инструмент 3 (минус) и стенки 9 канала 10 (плюс); регулятором 11 перемещения электрода-инструмента 3 с шаблоном 2 системой подачи 12 на их сближение с донной частью канала 10; насосом 13 подачи электролита 14 и генератором 15 технологического тока.

После установки электрода-инструмента 3 с шаблоном 2 в канал 10 блок 6 подает сигнал механизму 1 на натяжение шаблона 2 с усилием «Р» до получения зазоров 4; 5, отслеживаемых датчиком 7. По сигналу датчика 7 блок 6 дает команду выключателю 8 механизма 1 на фиксацию достигнутого натяжения шаблона 2 с получением заданных зазоров 4; 5. Блок 6 подает команду на включение насоса 13 для подачи через зазоры 4, 5 электролита 14 и команду подачи тока на генератор 15 технологического тока.

После обработки углублений на ребрах и в донной части канала 10 подается команда блока 6 регулятору 11 на перемещение электрода-инструмента 3 с шаблоном 2 до их плотного прижима к донной части канала 10.

Способ и работа устройства осуществляются следующим образом:

Гибкий шаблон 1 (рис. 2) из эластичного материала со сквозными окнами 2 со стороны донной части 3 и ребер 4 канала 5 (рис. 3) накладывают на плоский электрод-инструмент 6 и плотно вставляют в канал 5. Прикладывают к концам шаблона 1 растягивающее усилие «Р» (рис. 4) до образования между шаблоном 1 и донной частью 3 и ребрами 4 зазоров 7 и 8 величиной, рекомендуемой в [Машиностроение. Энциклопедия. Т. III-3 / Под редакцией А.Г. Суслова. - М: Машиностроение, 200-840 с., стр. 281] для электрохимической размерной обработки неподвижными электродами. В зазоры 7 и 8 подают электролит 9, а на электрод-инструмент 6 и стенки 10 канала 5 подают постоянный ток с приведенной на рис. 4 полярностью. Режимы обработки рекомендованы в [Машиностроение. Энциклопедия. Т. III-3 / Под редакцией А.Г. Суслова. - М: Машиностроение, 200-840 с., стр. 278]. После формирования в донной части 3 и на ребрах 4 в местах, противолежащих окнам 2 шаблона 1, углублений 11, создающих турбулизаторы 12 (рис. 5) с требуемой для донной части 3 глубиной, электрод-инструмент 6 перемещают до плотного контакта шаблона 1 с донной частью 3 (рис. 6). Такое перемещение вдоль оси канала незначительно (в пределах допуска на размер углублений) изменяет положение углублений на ребрах, но не вызывает брака деталей.

При этом электролит 9 перестает поступать в пространство между донной частью 3 и шаблоном 1 и съем материала здесь прекратится. Для формирования турбулизаторов на ребрах 4 требуется дальнейшее углубление под окнами 2 шаблона 1. Сдвиг электрода-инструмента 6 на величину зазора 7 находится в пределах допуска на размеры турбулизатора 12 и не нарушает его геометрию в процессе дальнейшей обработки (рис. 6). При этом зазоры 8 должны сохраняться.

Далее происходит получение более глубоких углублений на ребрах 4, формирующих на них турбулизаторы. После достижения заданной глубины (контролируется по времени обработки) отключают ток, подачу электролита 9 и выводят электрод-инструмент 6 с шаблоном 1 из канала 5.

Пример реализации способа

На камере сгорания ракетного двигателя фрезерованием выполнены продольные каналы шириной 1,5 мм для прокачки охлаждающей среды (в частности жидкого водорода). Толщина донной части канала 1,2 мм, ребер 1,8 мм. Материал детали - бронза. Требуется по длине канала получить турбулизаторы с длиной 3 мм и шагом 6 мм с высотой 0,3 мм в донной части и 0,5 мм на ребрах. В качестве шаблона выбрана лавсановая пленка толщиной 0,12 мм. Электрод-инструмент имеет форму пластины толщиной 1,26 мм.

По [Машиностроение. Энциклопедия. Т. III-3 / Под редакцией А.Г. Суслова. - М: Машиностроение, 200-840 с., стр. 281] выбирают величину межэлектродного зазора 0,12 мм с зазором для прокачки электролита 0,05 мм. Устанавливают электрод-инструмент с шаблоном в канал до упора в донную часть, после чего подают усилие натяжения до утонения шаблона на 0,05 мм (усилие составило около 620Н). В зазор подали электролит (10% водный раствор нитрата натрия) с давлением 0,8 МПа. Подали напряжение (6 В). Через 1,2 минуты все углубления имели размер 0,3 мм, что отвечает требованиям к турбулизаторам на донной части канала. Электрод-инструмент с шаблоном переместили до упора в донную часть канала, после чего продолжили процесс обработки углублений на ребрах канала в течение 1,5 минуты до получения турбулизаторов с высотой 0,5 мм.

Испытания изделий показали увеличение теплоотдачи теплонапряженных каналов за счет турбулизаторов на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА ИЗ ЭЛАСТИЧНОГО ГИБКОГО ЛИСТОВОГО ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ | 2013 |

|

RU2568404C2 |

| Способ изготовления и шаблон для электрохимического получения углублений в пазах охлаждающего канала детали | 2018 |

|

RU2699471C1 |

| Способ изготовления многоэлектродного инструмента и устройство для его осуществления | 2016 |

|

RU2680327C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2581537C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ИНФОРМАЦИОННЫХ ИЗДЕЛИЙ | 2006 |

|

RU2314367C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШАБЛОНА | 2014 |

|

RU2581538C2 |

| Способ и устройство для изготовления профиля в полузакрытом канале детали проволочным электродом-инструментом | 2016 |

|

RU2669673C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2333821C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОГО МАРКИРОВАНИЯ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ДЕТАЛИ ПОД УПРУГИМ ДИЭЛЕКТРИЧЕСКИМ ПОКРЫТИЕМ И СПОСОБ С ЕГО ПРИМЕНЕНИЕМ | 2012 |

|

RU2542216C2 |

| Электрод-инструмент и способ электроабразивной обработки внутренней поверхности полузакрытой полости детали | 2022 |

|

RU2809681C1 |

Изобретение относится к получению турбулизаторов на ребрах и в донной части охлаждающих каналов теплонапряженных машин. Способ включает электрохимическую обработку канала электродом-инструментом, имеющим гибкий шаблон из эластичного материала со сквозными окнами по профилю донной части и ребер обрабатываемого канала, причем электрод-инструмент с шаблоном без зазора вводят до упора в канал, фиксируют его положение, затем к концам шаблона прикладывают растягивающие усилия до образования между шаблоном и каналом заданного зазора, фиксируют положение электрода-инструмента и шаблона, подают в образованный зазор электролит и путем электрохимической обработки в местах, противолежащих окнам шаблона, формируют углубления. Причем обработку ведут до получения в донной части канала заданной величины углублений, после чего электрод-инструмент с шаблоном перемещают до плотного прижатия шаблона к донной части канала без изменения зазора со стороны ребер канала. Изобретение обеспечивает получение углублений, образующих турбулизаторы, на ребрах и в донной части охлаждающих каналов теплонапряженных машин заданной глубины. 2 н.п. ф-лы, 6 ил., 1 пр.

1. Способ электрохимического изготовления углублений, образующих турбулизаторы, на ребрах и в донной части охлаждающих каналов теплонапряженных машин, включающий электрохимическую обработку канала электродом-инструментом, имеющим гибкий шаблон из эластичного материала со сквозными окнами по профилю донной части и ребер обрабатываемого канала, причем электрод-инструмент с шаблоном без зазора вводят до упора в канал, фиксируют его положение, затем к концам шаблона прикладывают растягивающие усилия до образования между шаблоном и каналом заданного зазора, фиксируют положение электрода-инструмента и шаблона, подают в образованный зазор электролит и путем электрохимической обработки в местах, противолежащих окнам шаблона, формируют углубления, причем обработку ведут до получения в донной части канала заданной величины углублений, после чего электрод-инструмент с шаблоном перемещают до плотного прижатия шаблона к донной части канала без изменения зазора со стороны ребер канала и продолжают вести обработку до получения на ребрах канала заданной величины углублений.

2. Устройство для электрохимического изготовления углублений, образующих турбулизаторы, на ребрах и в донной части охлаждающих каналов теплонапряженных машин, содержащее электрод-инструмент, выполненный с гибким шаблоном из эластичного материала со сквозными окнами по профилю донной части и ребер обрабатываемого канала, механизм натяжения шаблона на электрод-инструмент, датчик изменения толщины шаблона, регулятор продольного перемещения электрода-инструмента, источник рабочего напряжения и блок управления, связанный с упомянутым механизмом натяжения, при этом блок управления связан с датчиком изменения толщины шаблона и через регулятор продольного перемещения электрода-инструмента - с шаблоном, причем оно выполнено с возможностью прижатия шаблона к донной части канала без изменения зазора со стороны ребер канала.

| Способ электрохимической обработки | 1990 |

|

SU1839126A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛИСТОВОЙ ЗАГОТОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2275994C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2230636C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО РАЗДЕЛЕНИЯ ЛИСТОВЫХ МАТЕРИАЛОВ | 2004 |

|

RU2275279C2 |

| JP 2002202404 A, 19.07.2002 | |||

| DE 10234547 A1, 12.02.2004. | |||

Авторы

Даты

2016-01-20—Публикация

2014-01-09—Подача