ИзЬбретение относится к черной ме таллургии, а именно к технике переплава высокомарганцовистых сплавов в основных сталеплавильных печах с оки лением значительного количества марганца из расплгша. В HacTomtee время известны способы проведения окислительного периода плавки, при которых после расплавлен шихты в печь вводят некоторое количество железной руды, а затем после образования нового шлака, в ванну периодически вводят железную руду и известь l. Однако применение известного способа для проведения окислительного рафинирования высокомарганцовистых сплавов приводит к образованию большого количества жидкоподвижного шлака что делает прюцесс нетехнологическим а в случае глубокого окислительного рафинирования, возможно проедание фу теровки печи. Наиболее близким по технической сущности к описываемому изобретению является способ выплавки шихты с пол ным окислением, при котором в печь :присаживают руду в период плавления шихты и через короткие промежутки времени в окислительный период плавки с непрерывным обновлением шлака. Недостатком данного способа яЬляется образование агрессивных жидколод вкжных ишаков при глубоком окислительнсял рафинировании высокомарганцовистых сплавов. Целью изобретения является снижение химической активности шлака в частности за счет снижения жидкоподвижности при окислительном рафинировании сплавов с высоким содержанием марганца с использованием легированных отходов. Поставленная цель достигается твм, что в завалку и (или) в период плавления шихты с железной рудой вводят хромистую руду в количестве 0,2-5,0% от веса сгщкй:, а после скачивания шлака периода плавления хромистую руду вводят из расчета 2-3% от веса железной руды, присаживаемой в окис.дительный период плавки. Применение присадок хромистой руды совместно с железной рудой обеспечивает снижение активности шлаковой фазы с футеровки, за счет пропитки последней хромосодержашнми окислами. Количество хромистой руды, вводимой в завалку и (или), в период плавления шихты, определяется конкретными условиями плавки и лежит в пределах Of 2-5,0% от веса.садки. При этом в случае добавок хромистой рУды более 5,0% снижается эффективность процесса окисления марганца железной руды в период плавления, а менее 0,2% - возникает опасность проедания футеровки из-за высокой химической активности шлака.

Количество хромистой руды, йрисаживаемой в окислительный период плавки зависит от количества железной руды, необходимой для достаточно полного окисления марганца S этот период Ята величина лежит в пределах 2-30% веса железной руда, так как при До

бавках хромистой руды более 30% получаются гетерогенные тугоплавкие шлаки, а менее 2% хромистой руды недостаточно, чтобы понизить реакционную способность шлака по отношению к футеровке в случае значительной переокисленности металлической ванны.

Примеры осуществления предлагаемого способа, не исключающие другие варианты в объеме предмета изобретения В качестве шихты использовали 100% сварных отходов термобиметалла ТВ-2013 (ТБ-36) - 751НД-36Н.

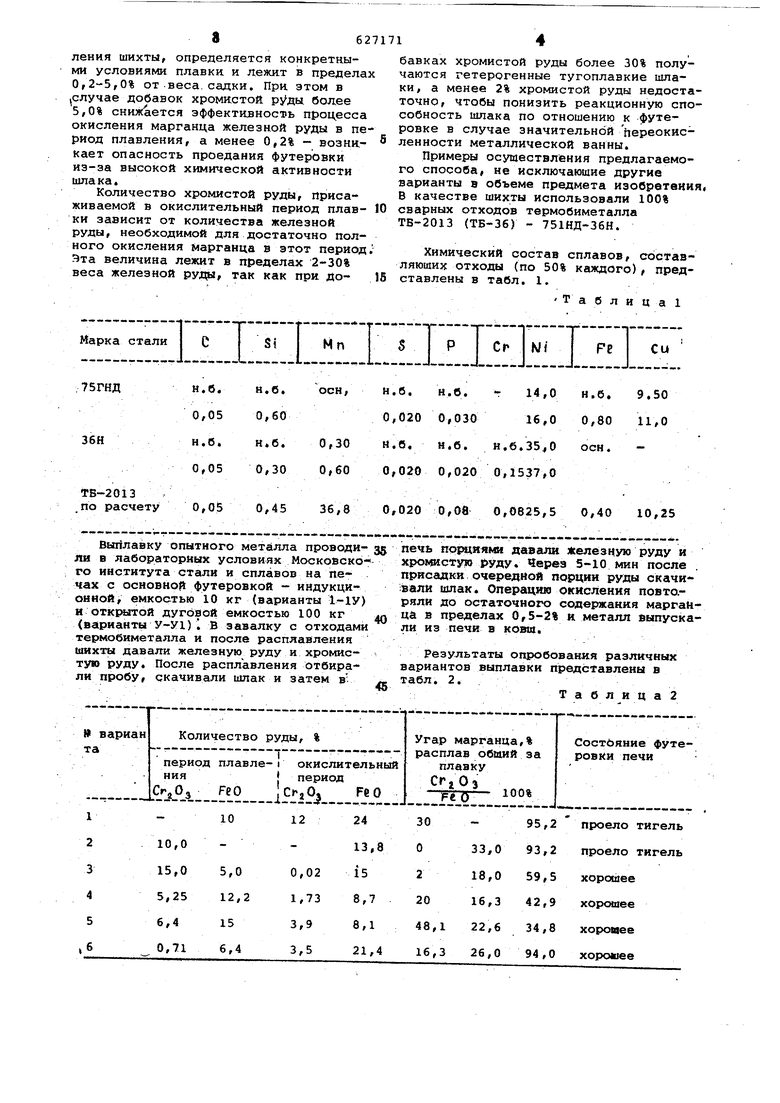

Химический состав сплавов, составляющих отходы (по 50% каждого), представлены в табл. 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки лигатуры | 1978 |

|

SU740839A1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1995 |

|

RU2092574C1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| КОМПОЗИЦИОННАЯ ШИХТА ДЛЯ ВЫПЛАВКИ СТАЛИ | 1993 |

|

RU2044061C1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

| Способ выплавки марганецсодержащих сталей | 1983 |

|

SU1125256A1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| Способ выплавки высоколегированных сплавов | 1975 |

|

SU541868A1 |

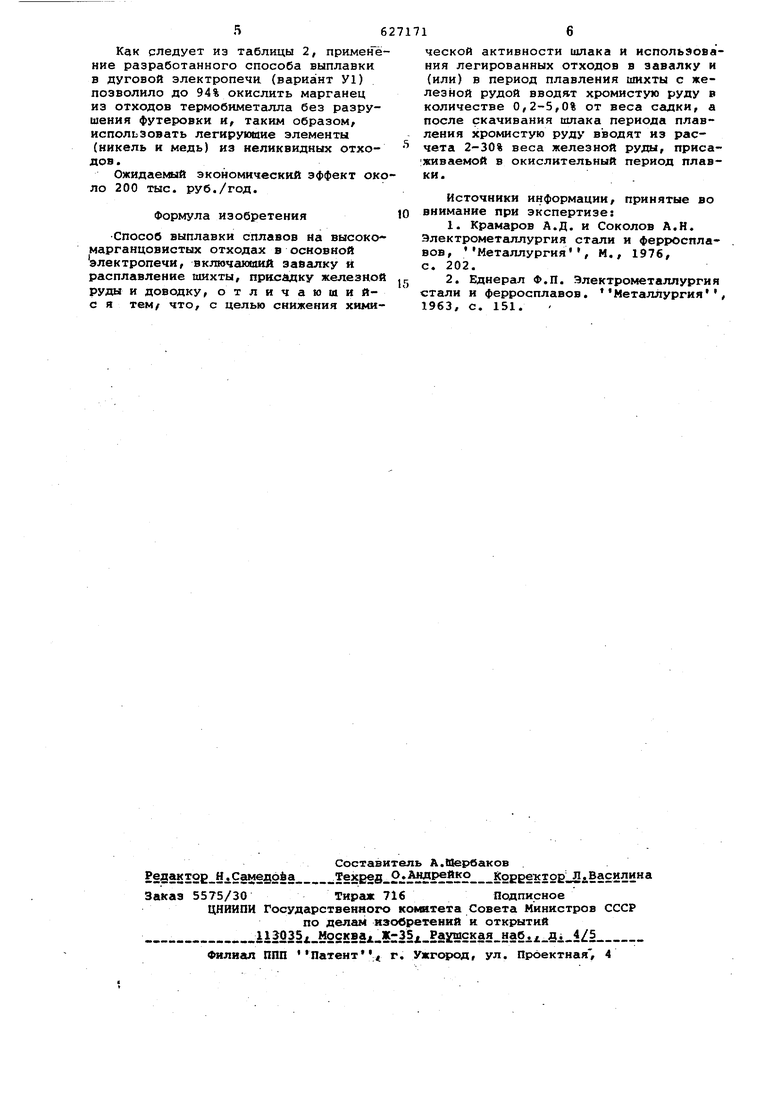

Выплавку опытного металла проводи- 35 ли в лабораторных условиях Московско го института стали и сплавов на печах с основной футеровкой - индукционной, емкостью 10 кг (варианты 1-1У) и ОТК1ИЛТОЙ дуговой емкостью 100 кг (варианты У-У1)1 В завалку с отходами термобиметалла и после расплавления шихты давали железную руду и хромистую руду. После расплавления отбирали пробу, скачивали шлак и затем в упечь порциями давали Железную РУДУ и xponptcTjno руду. Через 5-10 мин после . присадки очередной порции руды скачи;вали шлак. Операцию окисления повто.ряли до остаточного содержания марганца в пределах 0,5-2% и металл выпускали из печи в ковш.

результаты опробования различных вариантов выплавки представлены в табл. 2. .

Таблица2

проело тигель

проело тигель

хорошее

хорошее

хорошее

xopoktee

Как следует из таблицы 2, применение разработанного способа выплавки в дуговой электропечи (вариант У1) позволило до 94% окислить марганец из отходов термобиметалла без разрушения футеровки Hf таким образом/ использовать легируюшие элементы (никель и медь) из неликвидных отходов.

Ожидаемый экономический эффект около 200 тыс. руб./год.

Формула изобретения

Способ выплавки сплавов на высокомарганцовистых отходах в основной

электропечи, включаюшиА эавапку я расплавление шихты, присадку железной руды и доводку, отличаюшийс я тем/ что/ с целью снижения химической активности шлака и использования легированных отходов в завалку и (или) в период плавления шихты с железной рудой вводят хромистую руду в количестве 0,2-5,0% от веса садки, а после скачивания шлака периода плавления хромистую руду вводят из расчета 2-30% веса железной руды, приса живаемой в окислительный период плавки.

Источники информации/ принятые во внимание при экспертизе:

с. 202.

Авторы

Даты

1978-10-05—Публикация

1977-04-15—Подача