Изобретение относится к области черной металлургии, а именно к технике получения высоколегированных лигатур в основных сталеплавильных печах из марганцовистых отходов металлургического производства. Известен способ проведения окислительного периода плавки, при кото ром в конце расплавления шихты в пе вводят некоторое количество железно руды, а затем после образования нового шлака в ванну периодически вво дят железную руду и известь при непрерывном обновлении шлака 1. Однако применение известного спо соба для проведения окислительного рафинировании высокомарганцевых сплавов приводит к образованию боль шого количества низкоподвижного шла ка, что затрудняет нагрев металла и в значительной степени снижает скорость окисления марганца. В качестве прототипа выбран спо- соб выплавки стали с полным окислением, при котором в завалкуи в оки лительный период вводят порциями железную руду 2. Недостатками прототипа являются низкая скорость процесса окисления марганца, образование агрессивных жидкоподвижных шлаков при глубоком окислительном рафинировании высокомарганцевых расплавов и опасность разъединения Футеровки электропечи. Цель изобретения - повысить скорость окисления марганца из высокомарганцовистых отходов при выпл-авке железо-никель-медной лигутары из высокомарганцовистых отходов в основной электропечи. Цель достигается тем, что периоды плавления и окислительного рафини.рования проводят под марганцевожелёэистыМ силикатным шлаком, который ;наводят последовательной присадкой железной руды и кремнезема в количество 5-40% от веса железной руды при соотношении количества железной руды на плавку и расчетного содержания марганца в шихте 1,0-1,4. Применение марганцевожелезистого силикатного шлака позволяет повысить полноту окисления марганца шихты. При этом окисление марганцевой основы для наведения шлака обеспечивает максимальное использование кислорода железной руды. Кремнезем связывает образующиеся окислы марганца в легкоплавкие силикаты, таким образом создает благоприятные УСЛОВИЯ для протекания реасции его окисления, атакже улучшает процесс шлакообразования,

Количество кремнезема определяетс конкратнЕЛми условиями плавки (содержание . кремния в шихте, емкостью печи состоянием футеровки и лежит в пределах 5-40% от веса железной руды, необходимой для шедения плавки. При добавке кремнезема менее 5% окисление марганца затягивается и длительное воздействие железистого шлака приводит к разъеланию футеровки, В случае присадки кремнезела более 40% от количества железной руды отрицательное влияние на футеровку оказывает снижение основности шлака.

Количество железной руды на плавку определяется допустимым содержанием примесей в лигатуре и исходным содержанием марганца и составляет 1,0-1,4 расчетного содержания марганца в шихте.

Ниже приведены примеры осуществления предлагаемого способа, не иск/1ючающие другие варианты в объеме формулы изобретения,

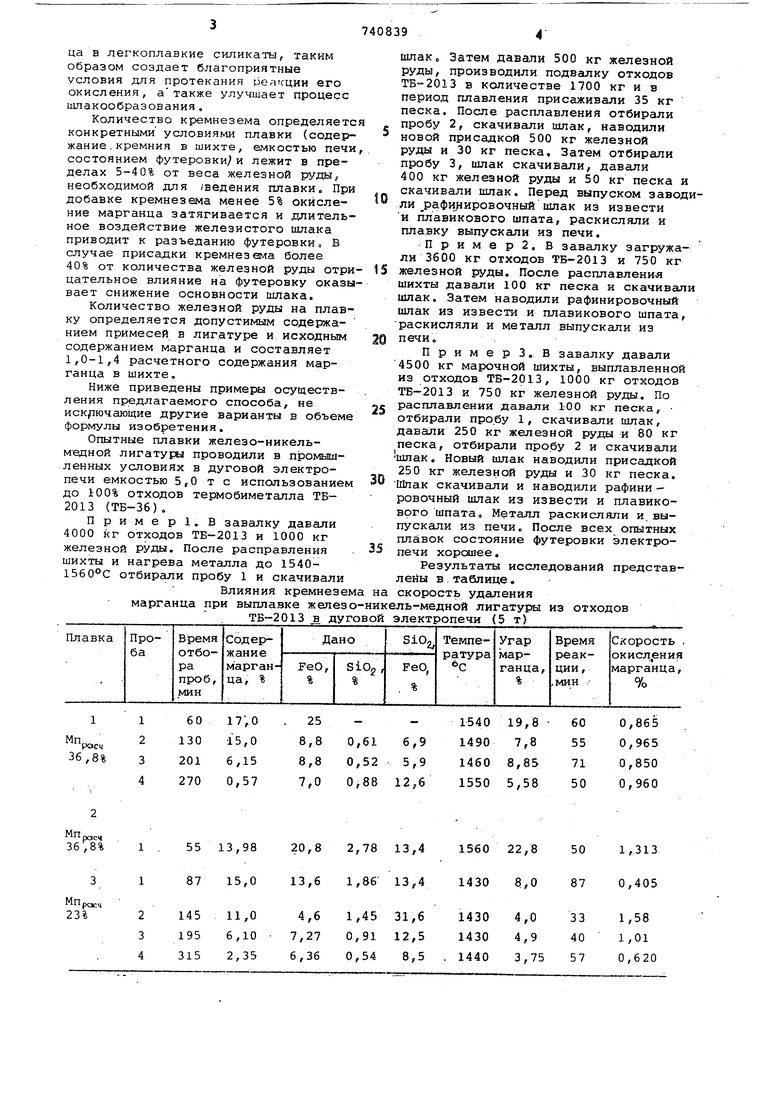

Опытные плавки железо-никельмедной лигатуры проводили в промышленных условиях в дуговой электропечи емкостью 5,0 тс использованием до Ю0% отходов термобиметалла ТБ2013 (ТБ-36),

Пример, В завалку давали 4000 кг отходов ТБ-2013 и 1000 кг железной РУДЫ, После расправления шихты и нагрева металла до 15401560°С отбирали пробу 1 и скачивали марганца

шлак. Затем давали 500 кг железной руды, производили подвалку отходов ТБ-2013 в количестве 1700 кг и в период плавления присаживали 35 кг песка. После расплавления отбирали пробу 2, скачивали шлак, наводили новой присадкой 500 кг железной руды и 30 кг песка. Затем отбирали пробу 3, шлак скачивали, давали 400 кг железной руды и 50 кг песка скачивали шлак. Перед выпуском заволи aOHjHHpOBO4HHft шлак из извести и плавикового шпата, раскисляли и плавку выпускали из печи.

Пример2, В завалку загружали ЗбОО кг отходов ТБ-2013 и 750 кг железной руды. После расплавления шихты давали 100 кг песка и скачивал ишак, Затем наводили рафинировочный шлак из извести и плавикового шпата раскисляли и металл выпускали из печи.

ПримерЗ. В завалку давали 4500 кг марочной шихты, выплавленно из отходов ТБ-2013, 1000 кг отходов ТБ-2013 и 750 кг железной руды. По расплавлении давали 100 кг песка, отбирали пробу 1, скачивали шлак, давали 250 кг железной руды и 80 кг песка, отбирали пробу 2 и скачивали шлак. Новый шлак наводили присадкой 250 кг железной руды и 30 кг песка, Шпак скачивали и наводили рафини - ровочный шлак из извести и плавикового шпата. Металл раскисляли и. выпускали из печи. После всех опытных плавок состояние футеровки электропечи хоретпее.

Результаты исследований представлейы в таблице. Влияния кремнезема на скорость удаления при выплавке железо-никель-медной лигатуры из отходов ТБ-2013 в дуговой электропечи (5т)

Полученные результаты показали, что выплавка железо-никель-медной лигатуры на шихте из высокомарганцовистых отходов термобиметалла по марганцовожелеэистым силикатным шлаком позволяет в 1,5 раза повысить скорость окисления марганца железной рудой при расготавлении шихты по сравнению с железистым шлаком (см,таблицу, плавка 1 и плавка 2, пробы 1). Увеличение количества кремнезема в шлаке в окислительны период с. 8,5 до 31,6% повышало скорость окисления марганца в 2,5 раза (плавка 3, пробы 2-4).. Повышение температуры металла до 154Q -1550°С способствовало быстрому протеканию процесса окисления марганца железной рудой. Применение разработанного способа выплавки лигатуры из высокомарганцевых отходов биметаллов позволило в 1,5-2,5 раза сократить время контакта футеровки е активными шлаками и, таким образом, полностью использовать ценные легирующие элементы (никель и медь) из неликвидных отходов при выплавке марочного металла.

Формула изобретения Способ выплавки лигатуры из высокомарганцовистых отходов в основной электропечи, включающий завалку и расплавление шихты, последовательное рафинирование железной рудой и доводку, отличающий с, я тем, что, с целью использования легированных отходов, повышения скорости окисления марганца и производительности агрегата, периоды плавления и окисли0тельного рафинирования проводят под марганцовожелезистым силикатным шлаком, который наводят последоват ельной присадкой железной руды и кремнезема в количестве 5-40% от

5 веса железной руды при соотношении количества железной руды на плавку и расчетного содержания марганца в шихте 1,0-1,4.

.. Источники информации,

0 принятые во внимание при экспертизе

1.Еднерап Ф.П. Электрометаллургия стали и ферросплавов, М., Металлургия

, 1963, с.151.

2.Пойолоцкий Д.Я,и др.Электрометал25лургия стали и ферросплавов,М.,Металлургия ,1974,с.219 (прототип) .

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки сплавов | 1977 |

|

SU627171A1 |

| Способ выплавки высоколегированных сплавов | 1975 |

|

SU541868A1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 2006 |

|

RU2318025C1 |

| Способ выплавки марганецсодержащих сталей | 1983 |

|

SU1125256A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| Способ выплавки высокомарганцевой ванадийсодержащей литейной стали | 1991 |

|

SU1803432A1 |

| Способ производства стали | 1982 |

|

SU1073295A1 |

| Способ выплавки ферровольфрама из вольфрамитовых концентраторов | 1984 |

|

SU1217910A1 |

Авторы

Даты

1980-06-15—Публикация

1978-03-21—Подача