чае А составляет Is 2,2-1:3,5, в слу чав Б количество третичного амина (триэтаноламкна) составляет 0,050,3 масс.% от суммы диорганополисил оксана и БФА; мольный избыток МаОН составляет 20-100% от той же суммы. Пример 1, К 25 мл абсолютного хлористого метилена при 20с д бавляют 0,75 г (0,075 ммоля) 1, Г} 1: о-оксифенил пропил}- 1,1,3 З-тетраметилдисилокйана, 0,99 г (0,175 ммоля) 2,2-ди{4 оксифенил)-пропана и 3,8 г (2,66 ммоля) абсолютного триэтиламина (ТЭА), После дегазации добавляют 0,62 г (0,25 мм ля) фосгена. Полученную смесь перепя1 Аппгена. ПoJтvчfiннvю смйпь пеоемешивают в течение 2 ч. После окончания реакции смесь промывают 10%ным раствором ИСЕ и водой до отрица тельной реакции на ион СЕ, Затем углеводородный слой добавляют в метанол, выпавший осадок сушат в вакуумном шкафу до постоянного веса при 60-70°С. Получают 1,65 г (70%) порошка с t2f,,2l дл/г, со степень поликонденсации 19. Пример 2.К 25 мл дистилли рованной воды при 20°С добавляют 1,713 г (0,06 ммоля) 1,3--бис з о-оксифенил пропилу s: 1,1, 3 , 3-тетраметилдисилоксана, 0,7-99 г (0,14 ммо ля) 2,2-ди(4-оксифенил)-пропана, 0,48 Г (О (,48 ммоля) i аОН и 0,0367 (1,5 масс.% от 51 дифенолов) ТЭА. По лученный раствор дегазируют в течение.15 мин, затем медленно добавляют 1,598 г (0,28 ммол) СОСЕд в 25 мл СН2.СЕ2 Полученную смесь пере мешивают в течение 30 мин., После окончания реакции смесь промывают 2%-ным раствором HCR и водой до отрицательной реакции на ион СЕ и пе реосаждают в метанол. Сополимер сушат в вакууме до постоянного веса при 60-70 0. Получают 2,48 г (60%) полимера, растворимого в и дающего пленки. Степень поликонденсации 23. Пример 3.К 25 мл дистилли рованной воды добавлг.ют 1,01 г (0,08 ммоля) сС ,}-бисоксиметилполи диметилсилоксана, 0,685 г (0,12 ммо ля) 2,2-ди(4-рксифенил)препана, 0,48 г (0,48 ммоля) К аОН и 0,0254 (1,5 от диола) ТЭА. После де газации добавляют О,61-г (0,24 ммоля) COCEg в 25 мл . Дальнейша обработка, как в примере 2. Получают 0,83 г (36,5%) полимера, растворимого в .. дающего пленки, ей степенью поликонденсации 52. Пример 4. К 25 мл дистилли рованной воды добавляют 2,28 г (0,08 ммоля)оС, , гг(о-оксифенил)пропил полидиметилсилоксана 0,68 г (0,12 ммоля) 2,2-ди(4-оксифенил) пропана, 0,48 г (0,48 ммоля) Ы аОН и 0,045 г (1,5%) триэтиламина осле дегазации добавляют 25 мл с 1,598 г (0,28 ммоля) СОсе2 бработка, как в примере 3. Получают 2,2 г (48,6%) полимера с т 28 дл/г со степенью поликонденации 42. Найдено,% Si 17,3; 17,2, термоста.бильность до 320°С, предел прочности при разрыве 315 кгс/см , отно-, сительное удлинение 120%, ВИК-спектрах полученных полимеров (примеры 1-4) видны полосы поглощения, характерные для обоих компонентов поликонденсации СО 1760-, 1780 см , э)-0-Si -1020-1090 см RSO гм. -РН« - -СНэ-812 850 см -сн . 1460, 2950 cм- 1600 1,2-замещение в ароматическом кольце 1225 Пример 5.К 25 мл при 20°С добавляют 6,5 г (0,08 ммоля) а,W -(оксифенил)пропил полидиметилсилоксана (xs 40), 0.68 г (0,12 ммоля) 2,2-ди (4-окс11фенил) пропана, 0,48 г (0,48 ммоля) NaOH и 0,045 г (1,5%) тризтиламина. После дегазации добавляют 25 мл CHjCE с 1,598 г (0,18 ммоля) СОСЕ. Обработка, как в примере 3. Выход 3,2 г (36%),,p 026 дл/г. Найдено,%: Q-i 21,2 20,9; термостабильность л 310 С, предел прочности 325 кгс/см; относительное удлинение 145%. Степень поликонденсации rt 28 . Пример 6.К25МЛ Н2О при 20с добавляют 6,7 г (0,08 ммоля) d ,(J -бис(оксиметилполисилоксана) (), 0,685 г (0,12 ммоля) 2,2-ди(4-оксифенил)пр&пана, 0,48 г (0,48 ммоля) NaOH, 0,025 г (1,5% на диол) ТЭА. После дегазации добавляют 0,61 г (0,24 ммоля) СОСЕ в 25 мл . Обработка, как в примере 2. Степень поликонденсации 21,2. Выход 1,9 г (-24%). 1 пр 0,21 дл/г. Начало разложения по ДТА 305°С (дифференциально-термический анализ). 7. К 25 мл при 20°С добавляют 0,32 г (0,08 ммоля) 1,3-бис(оксиметил)-1,1,3,3-тетраметилдисилоксана, 0,685 г (0,12 ммоля) 2,2-ди(4-оксифенил)пропана, 0,48 г (0,48 ммоля) NaOH, 0,025 г ТЭА. После дегазации добавляют 0,61 г (0,24 ммоля) СОСЕ2 в 25 мл Обработка, как в примере 2. Степень поликонденсации и 68. Выход 0,9 г (60%) . ,p 0,26 дл/г. Начало разлоденйя по БТА - 305°С. Пример 8. К25млН5гО при 20°С добавляют 0,43 г (0,08 ммоля) 1, 3-бис (f -оксипропил) -1,1, 3,3-тетраметилдисилоксана, 0,685 г (0,12 ммоля) 2,2-ди(4-оксифенил)пропана, 0,48 г (0,48 ммоля) WaOH и 0,025 ТЭА. После дегазации добавляют 0,61 (0,24 ммоля) СОСЕ2 в 25 мл СН2СЕ2.

Обработка, как в примере 2. Степень поликонденсации п 25.,29 дл/г Выход 1,1 г () . Температура начала разложения по ДТА ,

Пример 9. К25мл НдО при 20 С добавляют 2,47 г (0,08 ммоля) ос,W -бис(У -оксипропил)полидиметилсилоксана (), 0,685 г (0,12 ммоля) 2,2-ди(4-оксифенил)пропана, 0,48 г (0,48 ммоля) NaOH и 0,025 г ТЭА. После дегазации добавляйт 0,61 (0,24 ммоля) СОС в 25 л толуола. Обработка, как в примере 2. Степень пэликонденсации Р{, 18.пр 0,19 дл/г. Выход 1,2 г (). Температура начала разложения по ДТА .

Пример 10. К 25 мл при 20°С добавляют 6,1 г (0,08 ммоля) ос, ,а -6Hc(f -оксипропил) полидиметилсилоксана (хе40), 0,685 г (0,12 ммоля) 2,2-ди(4-оксифенил)пропана, 0,48 г (0,48 ммоля) NaOH и ТЭА. После Дэгазации добавляют 0,61 г (0,24 ммоля) СОСЕ в 25 мл CHjpEiОбработка, как в примере 2. Степень поликонденсации п 22,,26 дл/г. 1,8 г (24,3%), температура начала разложения по ДГА 295°С.

Пример 11.К 25 мл при 20°С добавляют 0,688 г (0,08 ммоля) 1,3-бис(о-оксифенил)-оксиметил -1,1,3,3-тетраметилдисилоксана, 0,685 г (0,12 ммоля) 2,2-ди(4-оксифенил) пропана, 0,48 г (0,48 ммоля)

NaOH, ТЭА. Затем добавляют 0,01 г (0,24 ммоля) СОССа в 25 мл . Обработка, как в примере 2, Степень лоликонденсации п 34,,31 дл/г. Выход 38%. Температура начала раэло жei ия по ДТА .

Пример 12.К 25 мл НдО при

20°С добавляют 4,43 г (0,08 ммоля) се .i) -бис о-(оксифенил)оксиметил/ полидиметилсилоксана (), 0,685 г (0,12 ммоля) 2,2-ди(4-окснфенил)пропана, 0,48 г (0,48 ммоля)

WaOH, ТЭА. Затем добавляют 0,61 г (0,24 ммоля) в 25 мл .. Обработка, как в примере 2. Степень поликонденсации н 21,12,,25 дл/г, выход 28%. Температура начала разложения по ДТА З05с.

Пример 13. К25млН20 при 20с добавляют 0,08 ммоляЛ,О -бис о-(оксифенил)оксиметил полидиметилсилоксан (х- 40), 0,685 г (0,12 ммоля) 2,2-ди(4-оксиметил)пропана, 0,48 г (0,48 ммоля) NaOH, ТЭА. Затем добавляют 0,61 г (0,24 ммоля) COCtj в 25 мл . Обработка,

как в примере 2. Степень поликонденсации иЗ 18, t2np0f22 дл/г, выход 22%. Температура начала разложения по ДТА .

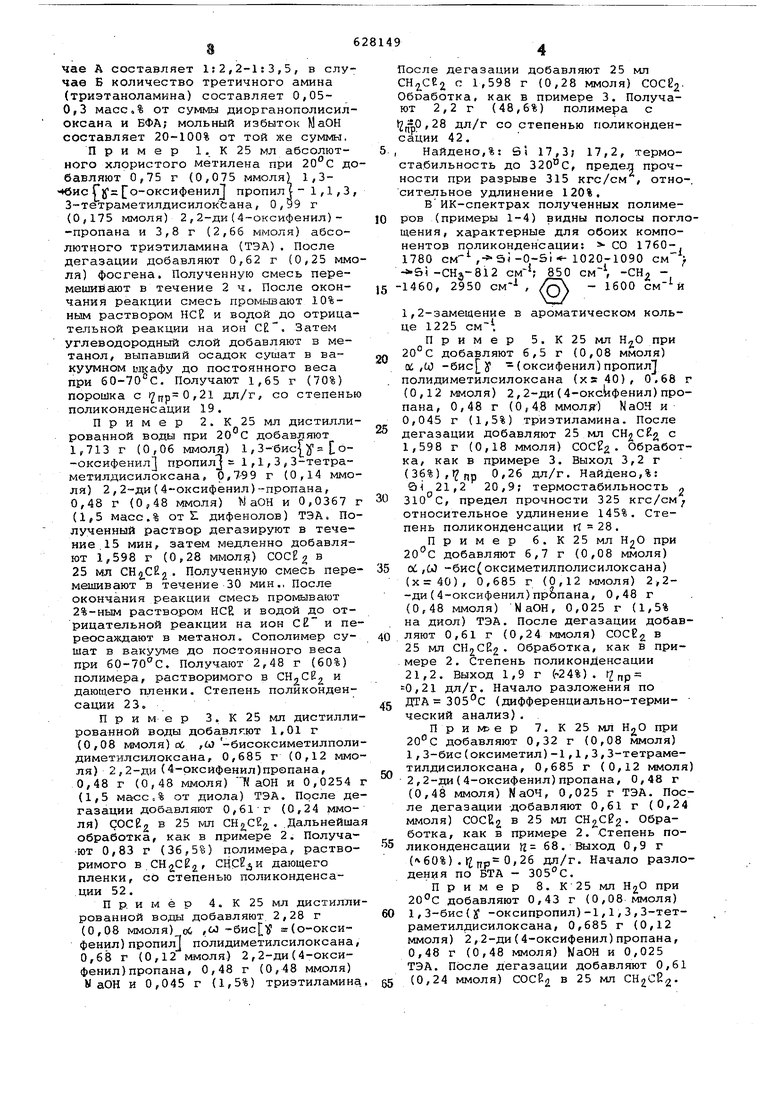

В таблице приведены физико-механические свойства полученных полимеров ,

Полученные полимеры представляют соОой твердые порошкообразные вещества, способные после растворения в хлороформе или хлористом метилене образовывать прочные пленки. Полиме ш содержат 2-20% кремния, обладают хорошей гидролитической термэокислитепьной и механической прочностью. ТерМЭОКислительная стабильность 290-330 С механическая прочность 290-440 кг/см.

Формула изобретения

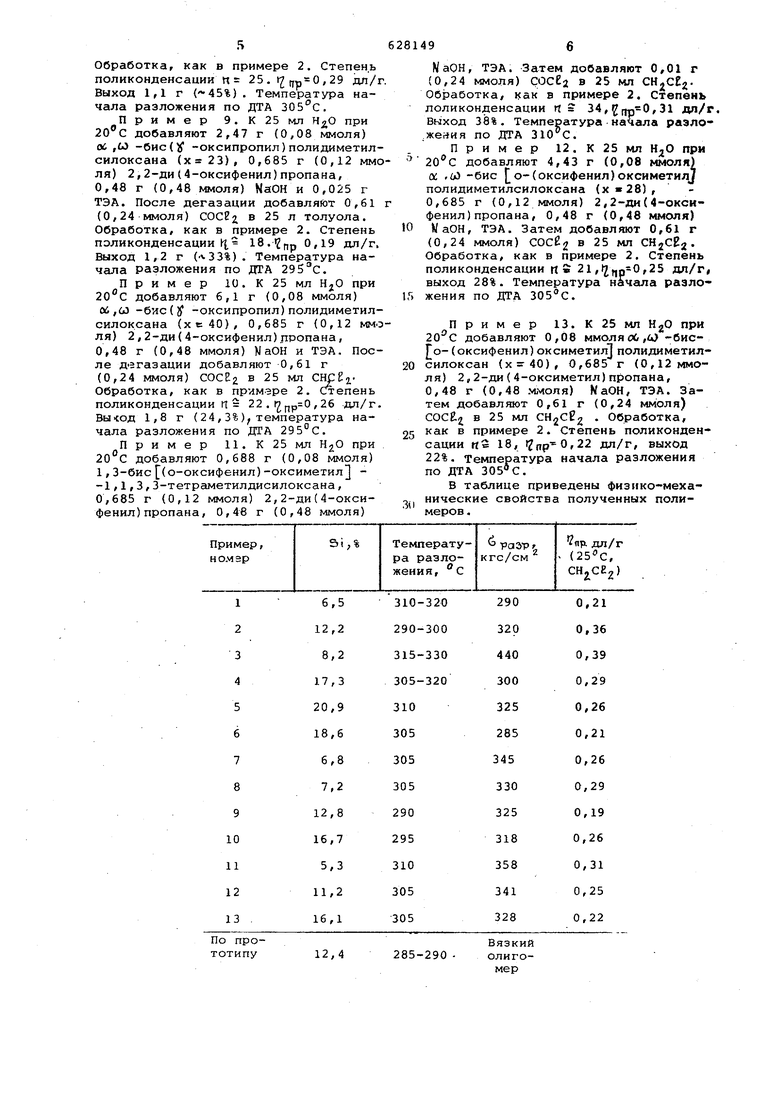

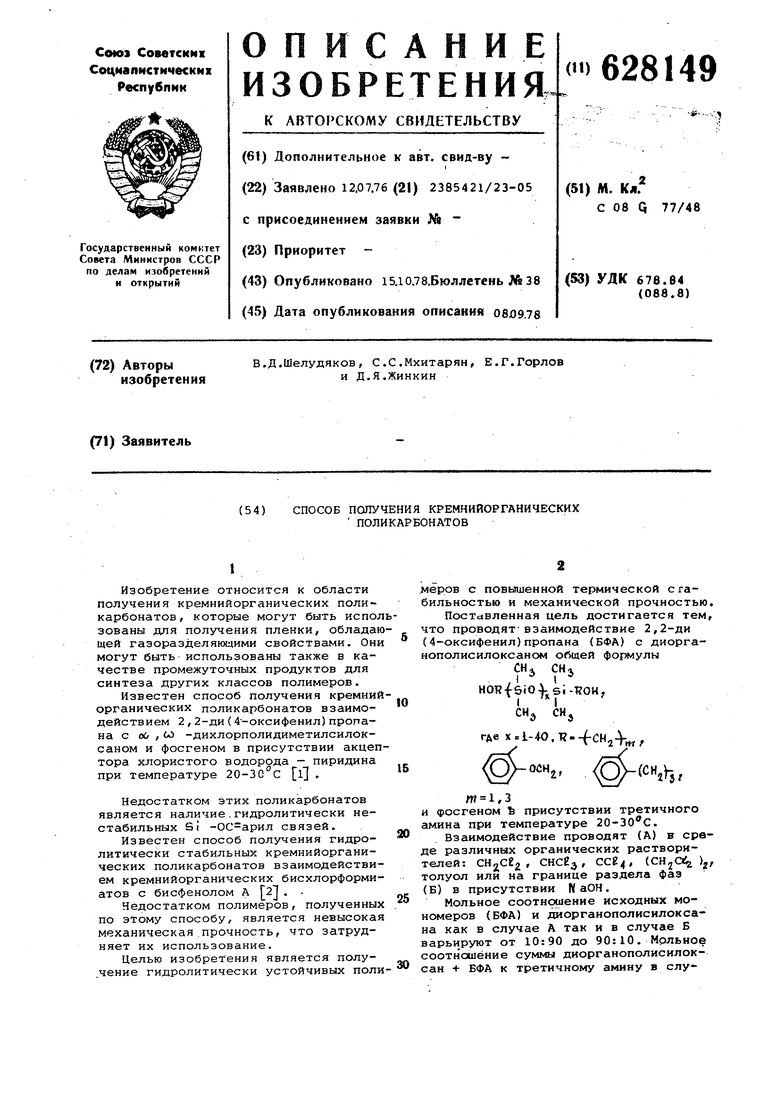

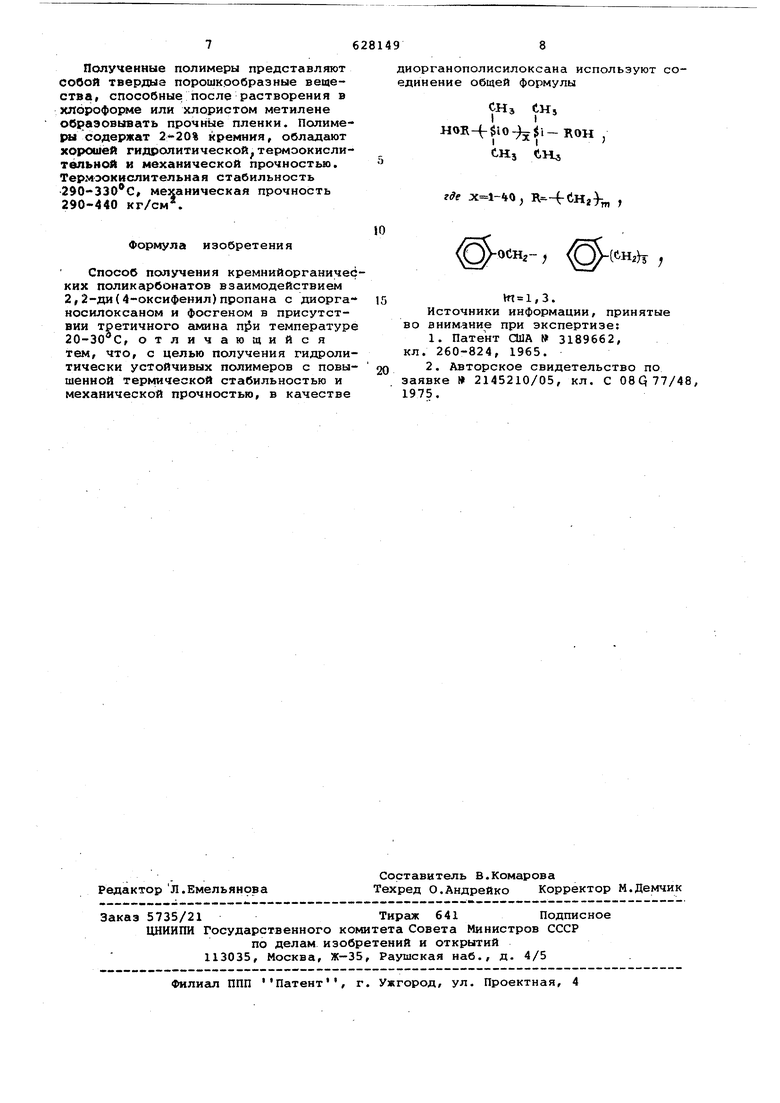

Способ получения кремнийорганических поликарбонатов взаимодействием 2,2-ди(4-оксифенил)пропана с диорганосилоксаном и фосгеном в присутствии третичного силина температуре 20-30 0, отличающийся тем, что, с целью получения гидролитически устойчивых полимеров с повышенной термической стабильностью и механической прочностью, в качестве

диорганополисилоксана используют единение общей формулы

Нз tH5

HOR-f $10- -1-ROH / tHj UHi

где ( ,

ОСИ

(г}

И 1,3.

Источники информации, принятые во внимание при экспертизе:

1.Патент ША 3189662, кл. 260-824, 1965.

2.Авторское свидетельство по заявке 2145210/05, кл. С 08Q 77/48, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнийорганических поликарбонатов | 1975 |

|

SU550407A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2008 |

|

RU2383559C2 |

| МОНОМЕР ДЛЯ ПОЛИКОНДЕНСАЦИИ | 2015 |

|

RU2605554C1 |

| Способ получения поликарбоната | 1991 |

|

SU1837061A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2008 |

|

RU2394847C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАРИЛАТОВ | 1970 |

|

SU263140A1 |

| ГАЛОГЕНСОДЕРЖАЩИЕ ПОЛИАРИЛЕНЭФИРКЕТОНЫ | 2013 |

|

RU2536474C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИТИОЛОВЫХ ЭФИРОВ | 1967 |

|

SU203902A1 |

| ХЛОРСОДЕРЖАЩИЕ АРОМАТИЧЕСКИЕ ОЛИГОЭФИРЫ | 2008 |

|

RU2382756C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРКЕТОНОВ | 2012 |

|

RU2494118C1 |

Авторы

Даты

1978-10-15—Публикация

1976-07-12—Подача