(54) СПОСОБ ПЕРЕРАБОТКИ БРЕВЕН

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ ПИЛОМАТЕРИАЛОВ | 2006 |

|

RU2310556C1 |

| Способ получения клееных пиломатериалов | 1990 |

|

SU1794007A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ ПИЛОМАТЕРИАЛОВ | 2002 |

|

RU2194612C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЛОПРОДУКЦИИ ИЗ БРЕВЕН | 2008 |

|

RU2374067C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БРЕВЕНЧАТОГО ИЗДЕЛИЯ (ВАРИАНТЫ), БРЕВЕНЧАТОЕ ИЗДЕЛИЕ (ВАРИАНТЫ) И СПОСОБ ЕГО СУШКИ (ВАРИАНТЫ) | 2008 |

|

RU2389602C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РАДИАЛЬНЫХ ПИЛОМАТЕРИАЛОВ | 1999 |

|

RU2159175C1 |

| СПОСОБ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ РАСПИЛОВКИ БРЕВЕН | 2004 |

|

RU2357855C2 |

| СПОСОБ РАСПИЛОВКИ БРЕВЕН | 2014 |

|

RU2558221C1 |

| СПОСОБ РАСПИЛА БРЕВЕН НА ПЕРЕДВИЖНОМ ЛЕСОПИЛЬНОМ УСТРОЙСТВЕ | 2013 |

|

RU2534588C2 |

| Способ распиловки лесоматериалов на однородные пиломатериалы | 2023 |

|

RU2827159C1 |

Изобретение относится к лесопильной и деревообрабатывающей промышле ности.

Известен способпереработки бревен, включающий распиловку их на секторы, склеивание последр5их по радиальным поверхностям ij .

Недоста7-ком такого способа якляется невозможность получения сортиментов большого сечения - брусьев.

Наиболее близким к предлагаемому является способ переработки бревен, включающий их распиловку с получ нием сегментов и их обработкой 2 .

Недостаток этого устройства небольшой выход сортиментов большог сечения.

Цель изобретения - повышение полезного выхода древесины.

Для этого бревна перед распиловкой отци.пиндровывают, а сегменты обрезают по вершине к бока.м, причем пропил по верыине параллелен, а пропилы по бокам расположены под противоположнь ми н одинаков1л ли углагли относительно горизонтальгюй пластины сегмента, aaxef.i собирают штабел путем совме;ааийя обрезанных боковых поверхностей сегментов, поочередно .повернутых друг относительно друга

на 180 склеивают и распиливают на заданные сортименты, при этом общая длина контура пропилов по верлиине и бокам сегмента составляет не более 31% общей его дугообразной длины, а распиловку на заданные сортименты производят в месте склеивания соседних сегментов.

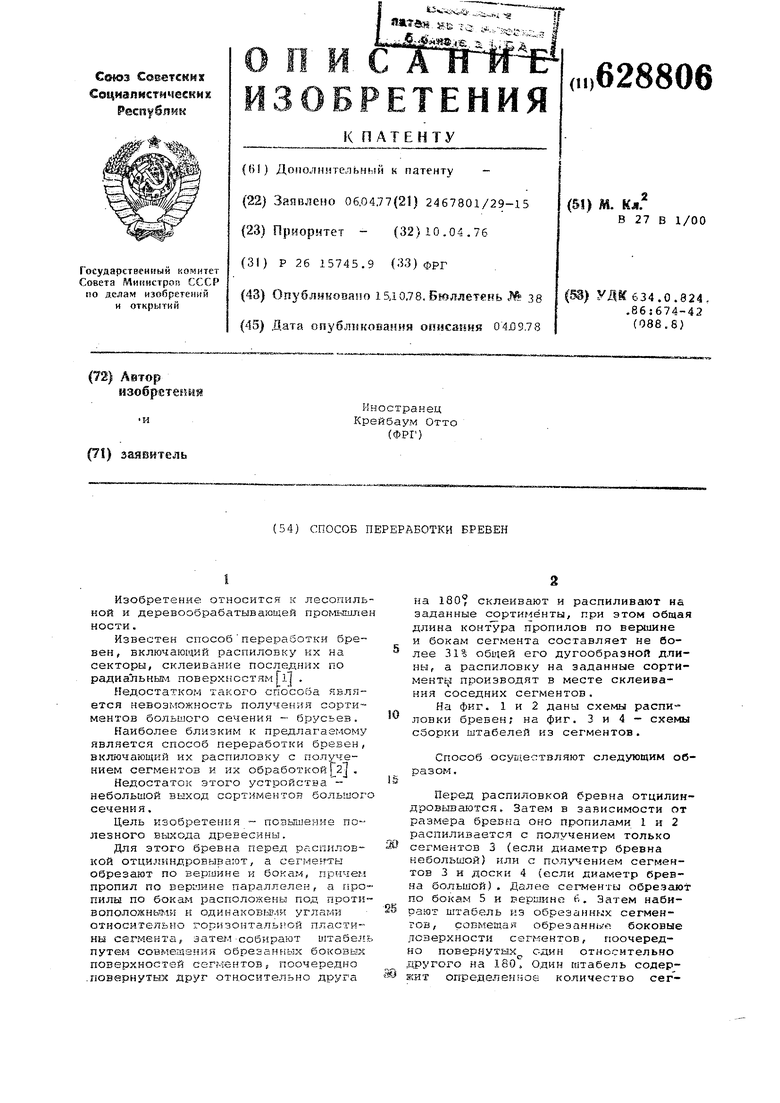

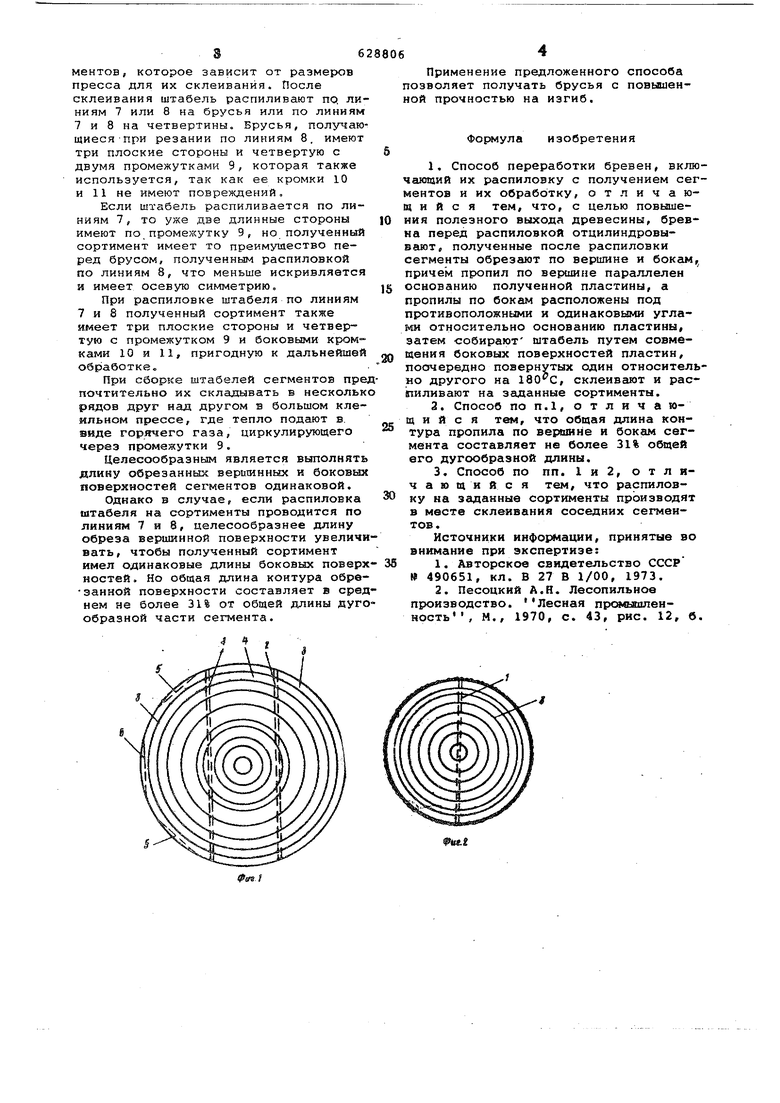

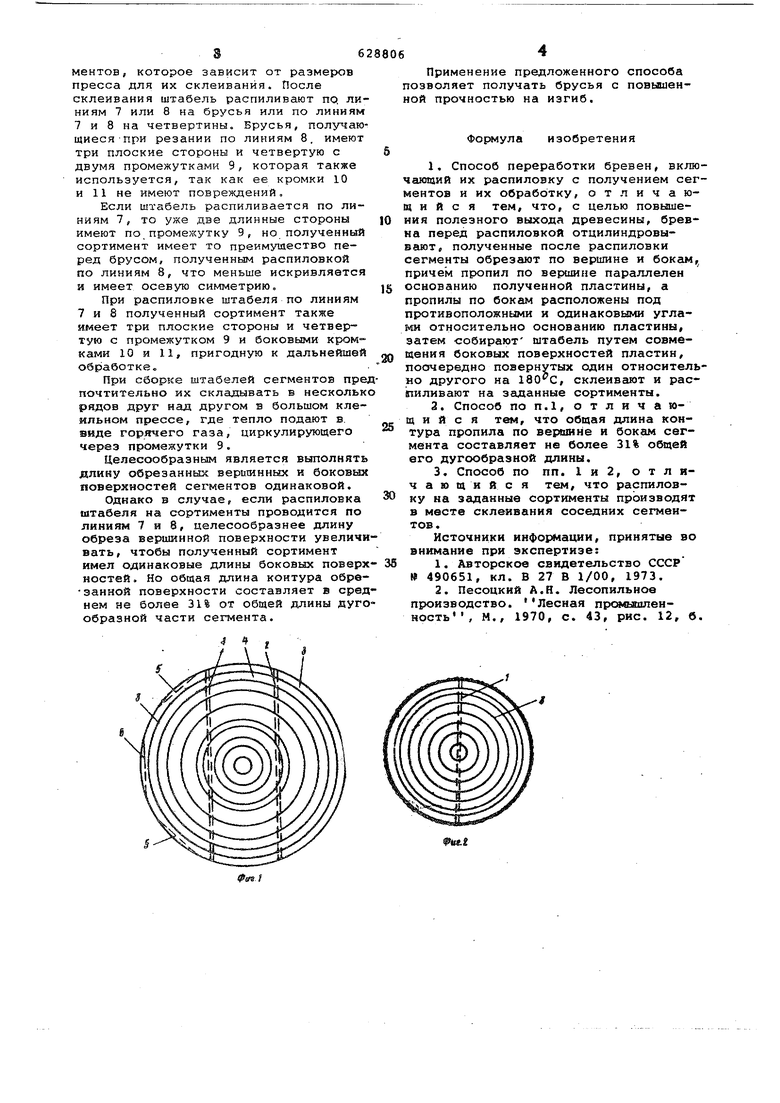

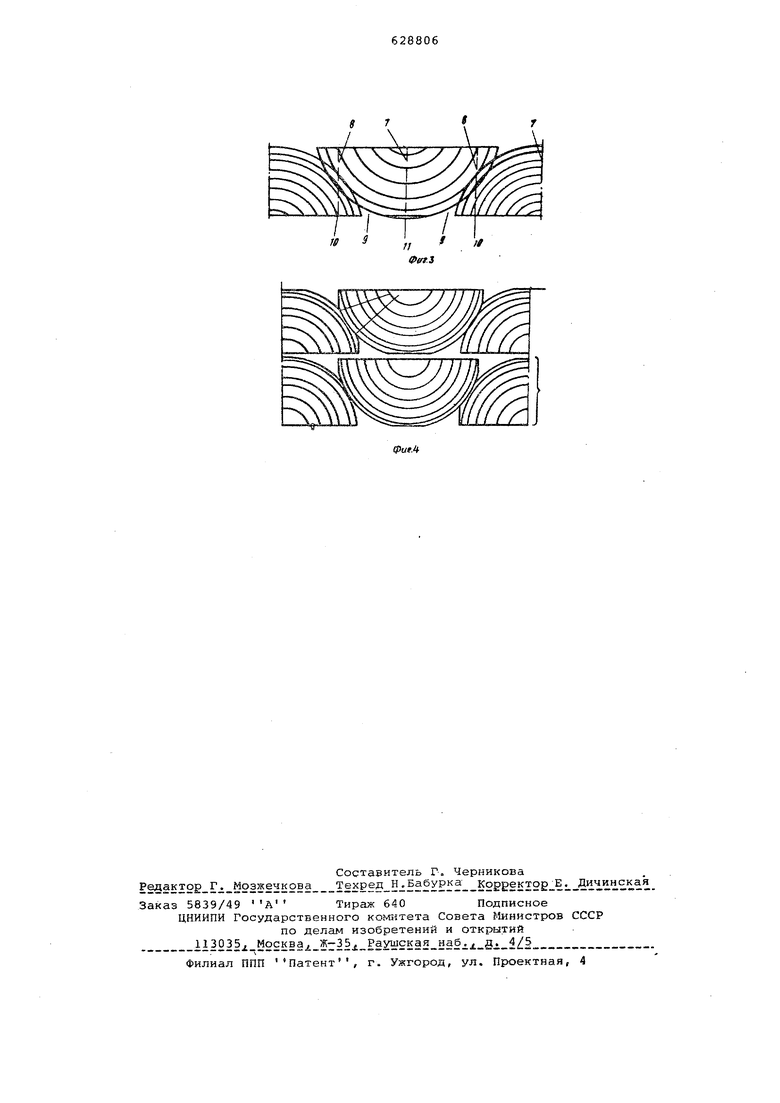

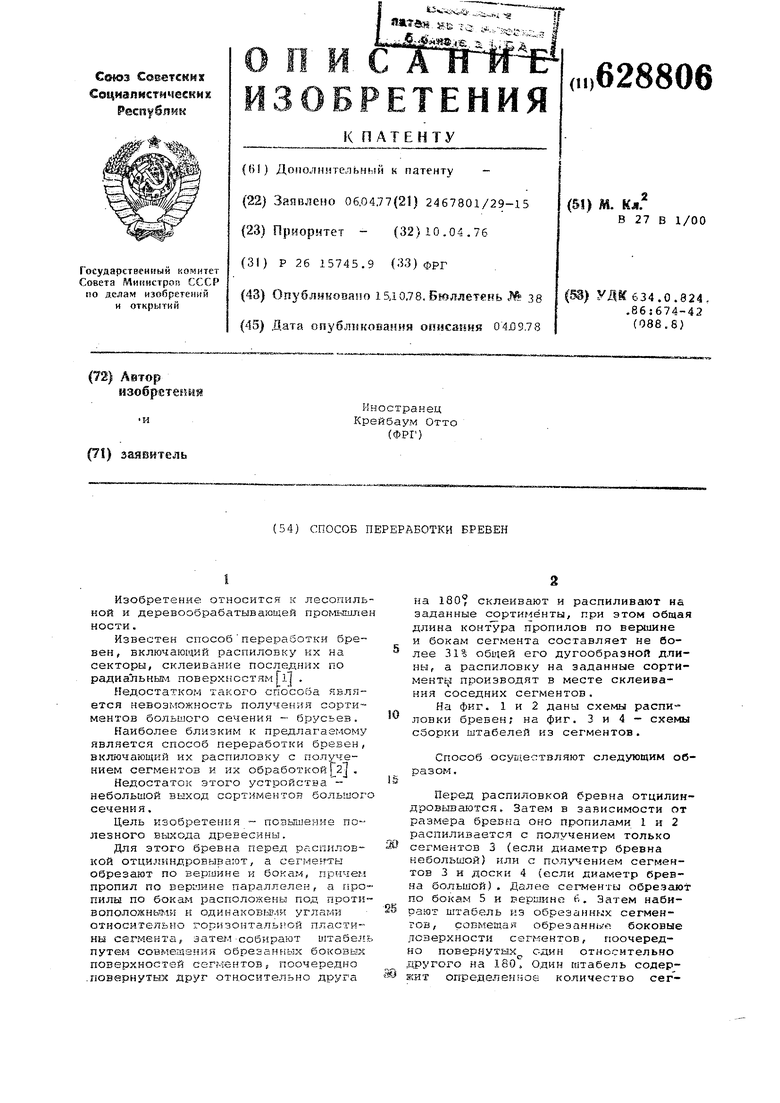

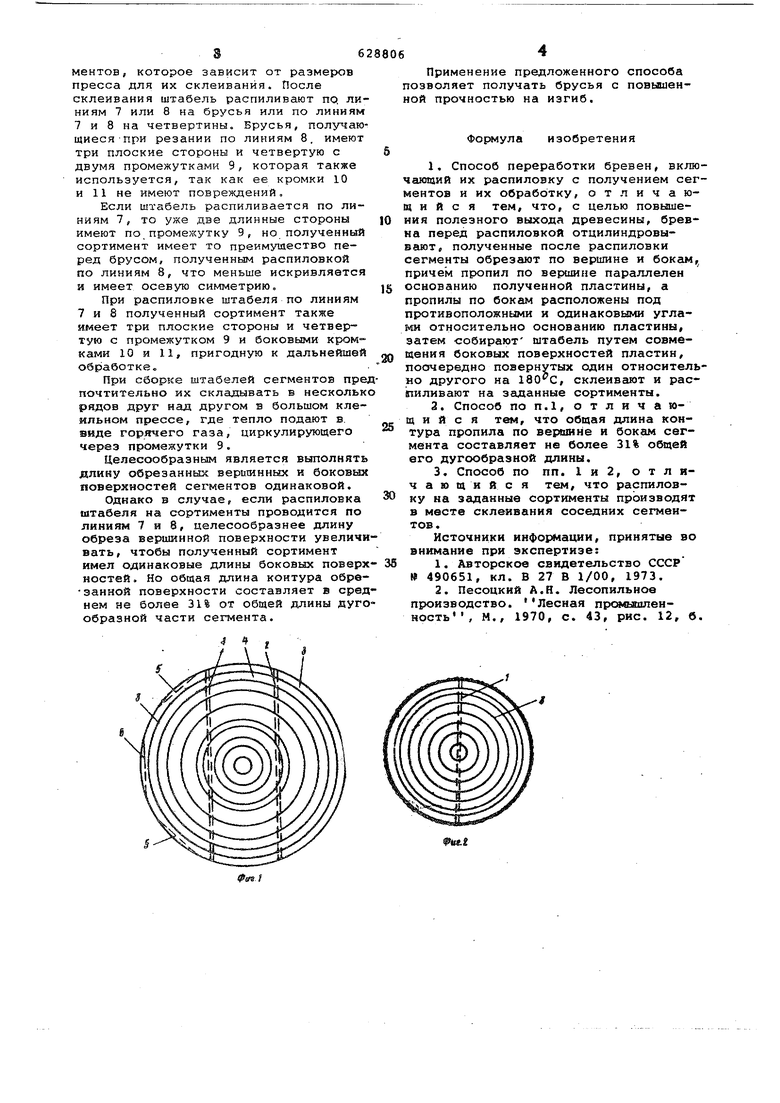

На фиг. 1 и 2 даны схемы распиловки бревен; на фиг. 3 и 4 - схемы сборки штабелей из сегментов.

Способ осуществляют следующим образом.

Перел распиловкой бревна отцилиндровываются. Затем в зависимости от размера бревна оно пропилами 1 н 2 распиливается с получением только сегментов 3 (если диаметр бревна небольшой) или с пол чением сегментов 3 и доски 4 (если диаметр бревна большой) . Далее сегменты обрезг1ют по бокам 5 и BepiJJiiHe 6. Затем набиракзт штабель из обрезанных сегменгов, совмещая обрезанные боковые .поверхности сегментов, поочередно повернутых один относительяо iipyroro на 180, Один штабель содержит определенное количество сегментов, которое зависит от размеров пресса для их склеивания. После склеивания штабель распиливают по. линиям 7 или 8 на брусья или по линиям 7 и 8 на четвертины. Брусья, получающиеся при резании по линиям 8. имеют три плоские стороны и четвертую с двумя промежутками 9, которая также используется, так как ее кромки 10 и 11 не имеют повреждений.

Если штабель распиливается по линиям 7, то уже две длинные стороны имеют по промежутку 9, но полученньгй сортимент имеет то преимущество перед брусом, полученньзм распиловкой по линиям 8, что меньше искривляется и имеет осевую симметрию,

При распиловке штабеля по линиям 7 и 8 полученный сортимент также имеет три плоские стороны и четвертую с промежутком 9 и боковыми кромками 10 и 11, пригодную к дальнейшей обработке.

При сборке штабелей сегментов предпочтительно их складывать в нескольк рядов друг над другом в большом клеяльном прессе, где тепло подают в. виде горячего газа, циркулирующего через промежутки 9.

Целесообразным является выполнять длину обрезанных веришнных и боковых поверхностей сегментов одинаковой.

Однако в случае, если распиловка штабеля на сортименты проводится по линиям 7 и 8, целесообразнее длину обреза вершинной поверхности увеличивать, чтобы полученный сортимент имел одинаковые длины боковых поверхностей. Но общая длина контура обрвэанной поверхности составляет в среднем не более 31% от общей длины дугообразной части сегмента.

Применение предложенного способа позволяет получать брусья с повьлиенной прочностью на изгиб.

Формула изобретения

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-10-15—Публикация

1977-04-06—Подача