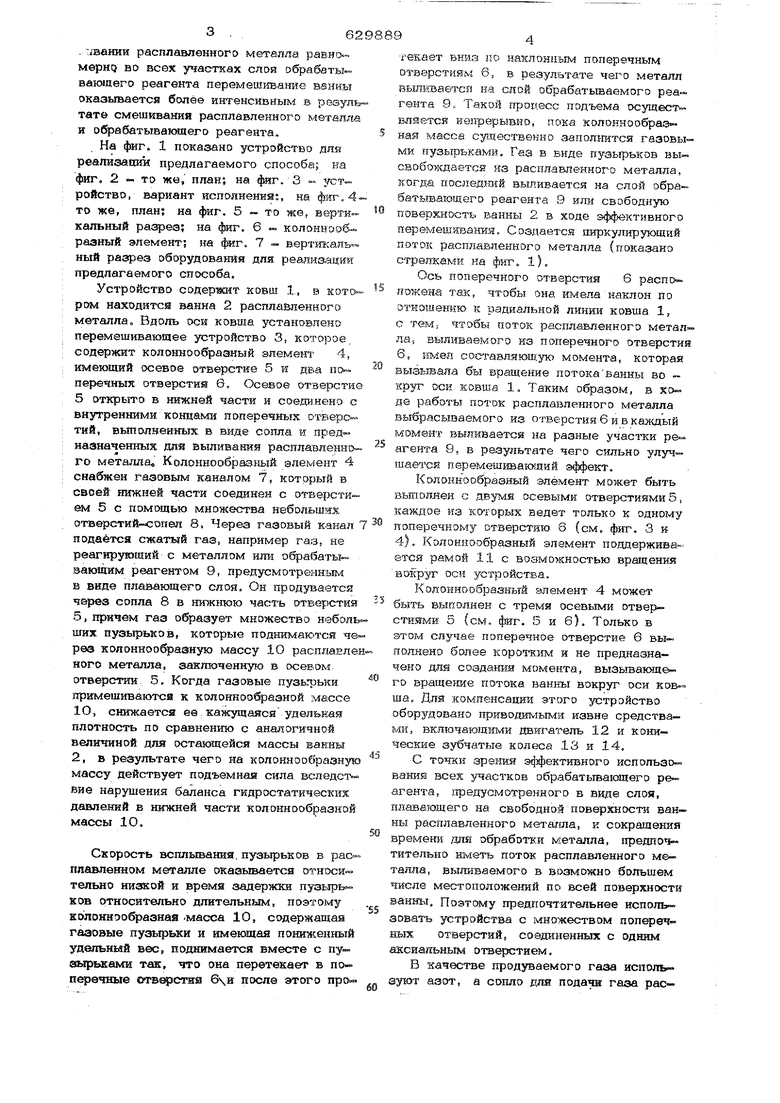

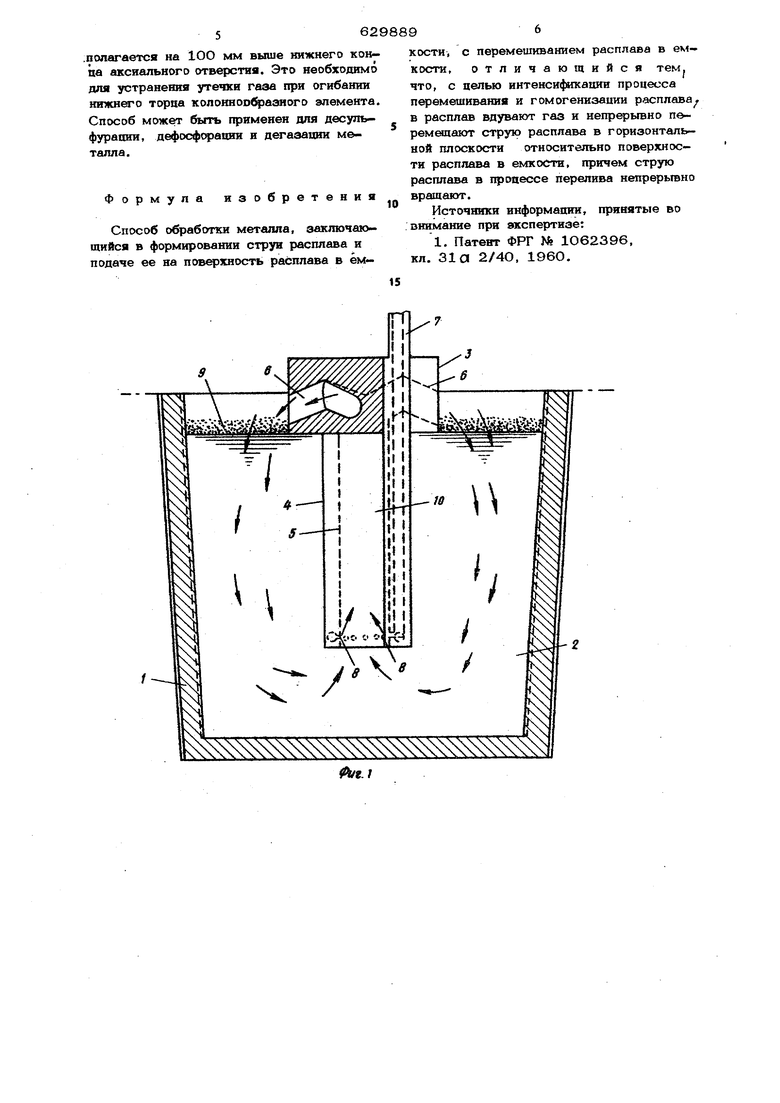

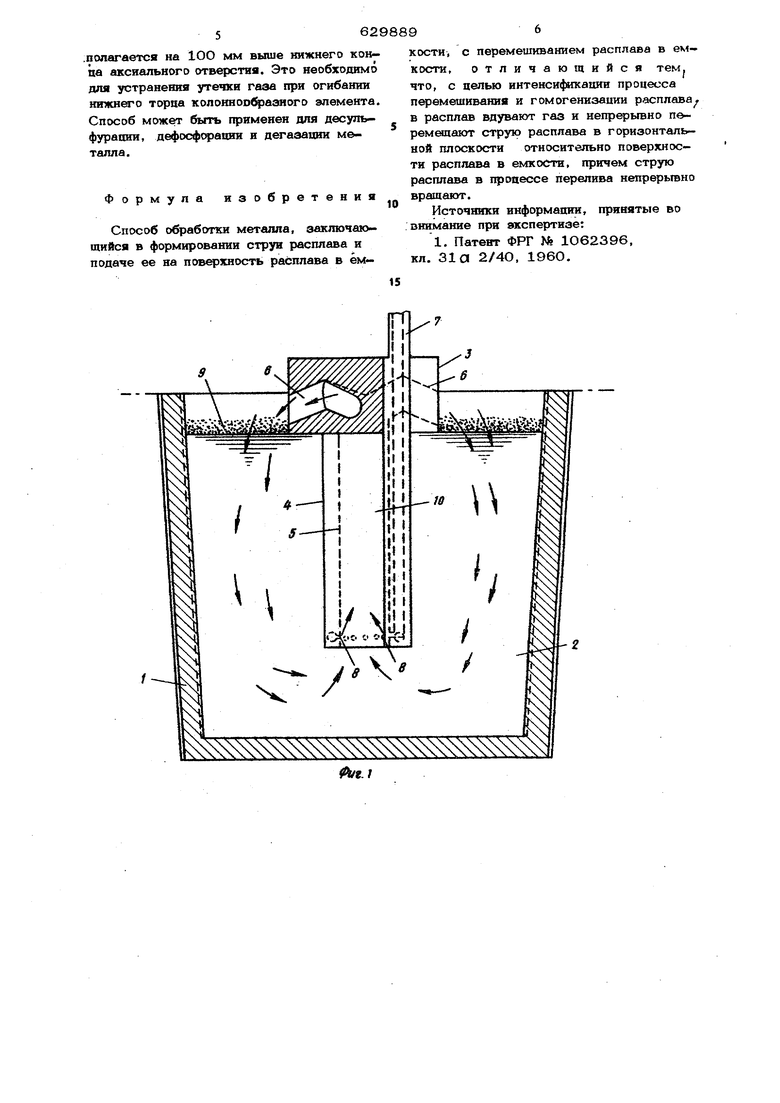

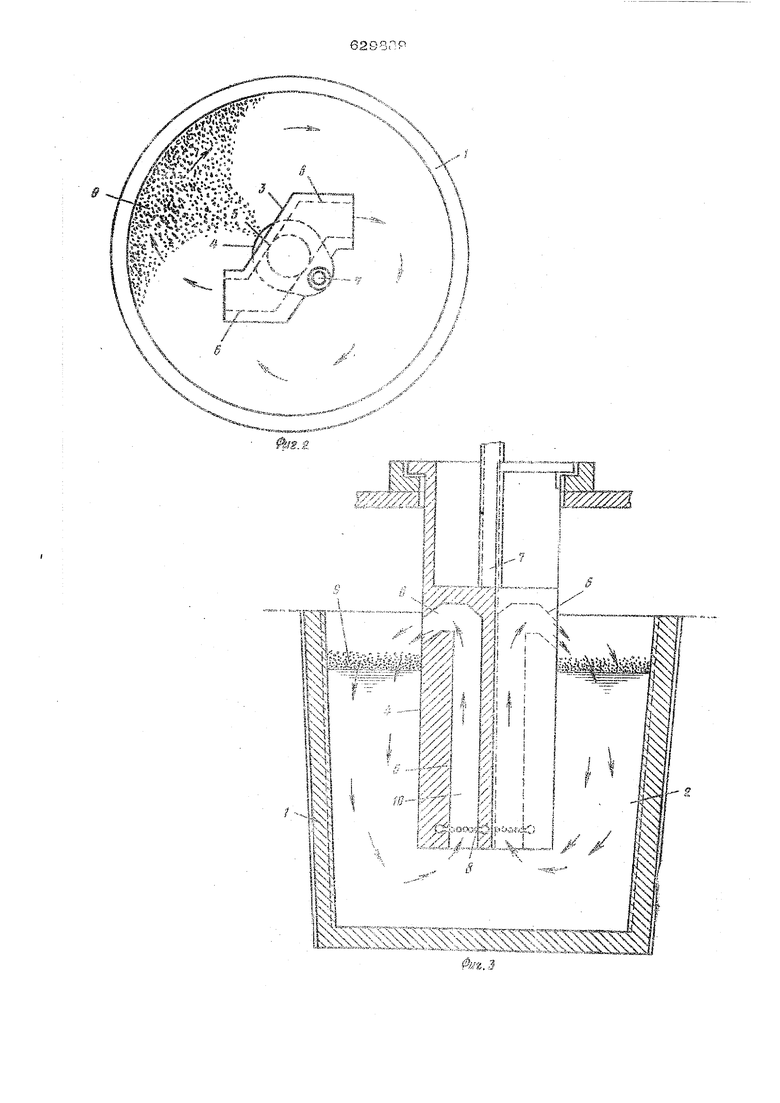

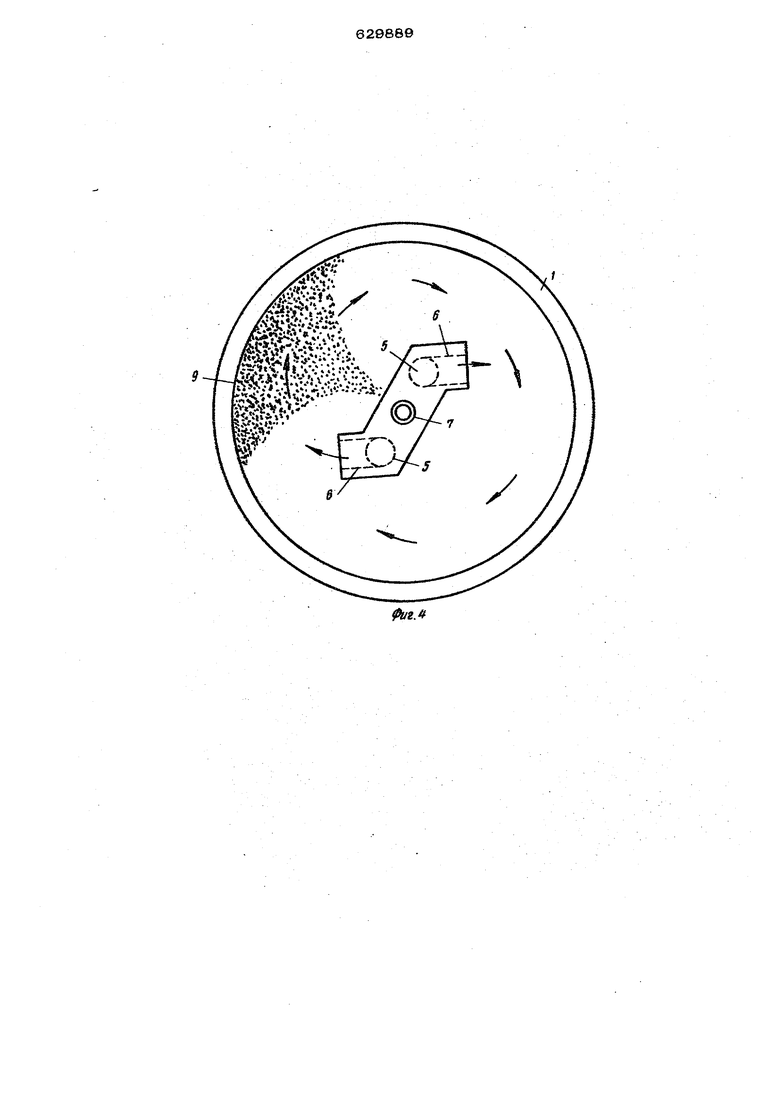

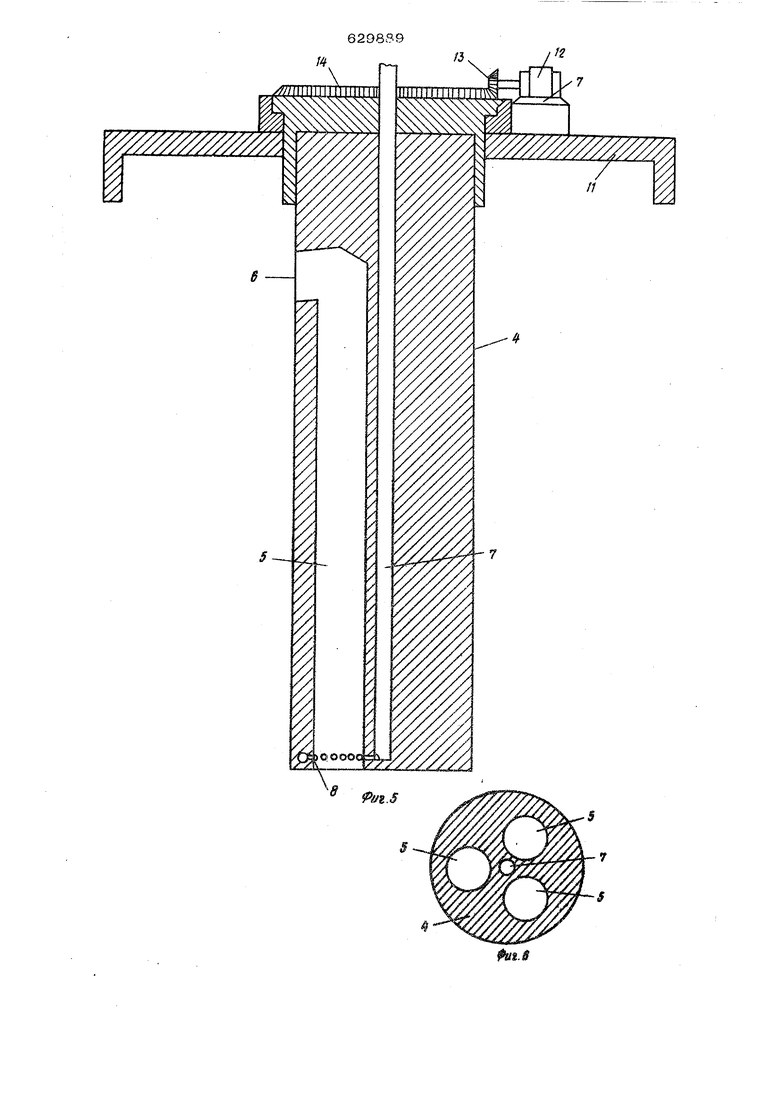

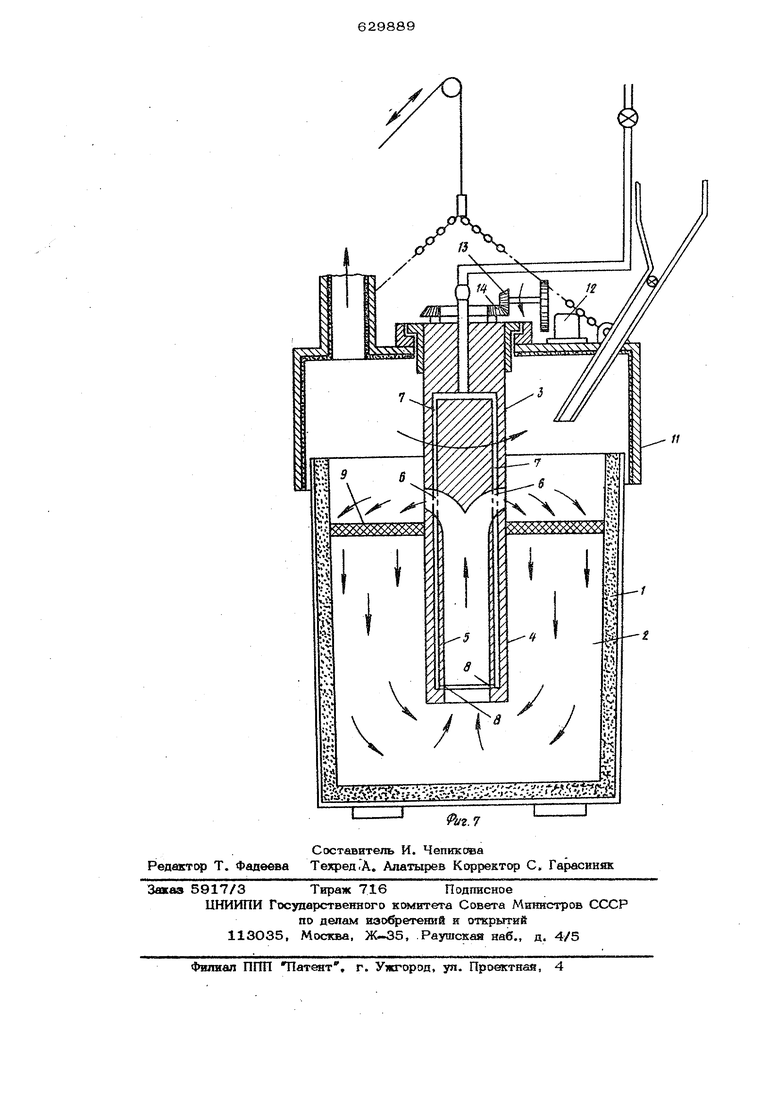

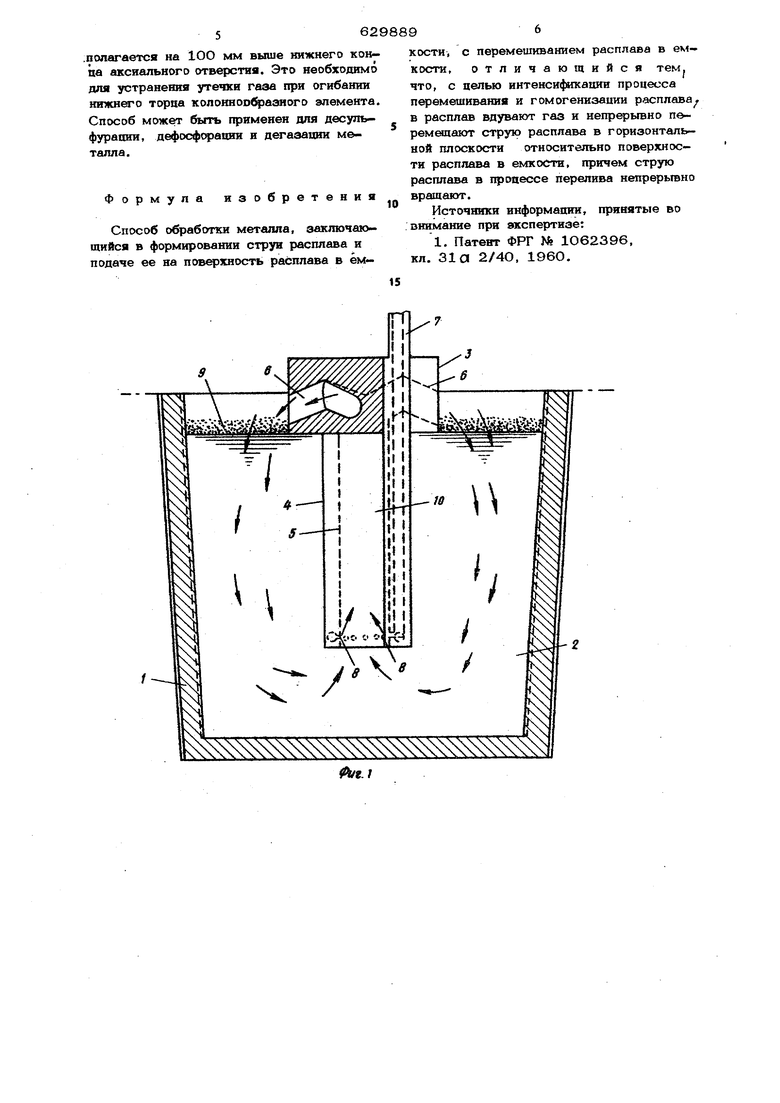

.шании расплавленного металла рав.. мерно во всех участках слоя обрабатывающего реагента перемешивание азнны оказывается более интенсивным в резуль тат© смешивания расплавленного метеппа и обрабатывакияего реагента. На фиг, 1 показано устройство для реализации предлагаемого способа; на фиг, 2 то же, план; на . 3 « /ст ройство, вариант испоянениа:, на фнг.4то же, план; на фиг, 5 - то же, верти-кальный разрез; на фиг, 6 - колоннооб разный элемент; на фиг. 7 «- вертшсаль-ный разрез оборудовавши для реапиааиии предлагаемого способа. Устройство содержит ковш 1., в кото ром находится ванна 2 расплавленного металла„ Вдоль оси ковша установяено перемешивающее устройство 3, которое содержит колоннообразный элемент 4, имеющий осевое отверстие 5 и пъа. поперечных отверстия 6, Осевое отверстие 5 открыто в нижней части и соеди:нено с внутренними концами поперечньгк отверс тий, вьтолненных в виде сопла и пред назначенных для выливания расплавленного металла, Колоннообразнь1Й элемент 4 снабжен газовым каналом 7, который в своей нижней части соединен с отверстием 5 с помсядью множества небольших отверстий-сопел 8, Через газовый канал подаётся сжатый газ, например газ, не реагирующий с металлом или обрабатььэаюшим реагентом 9, предусмотренньил в виде плавающего слоя. Он проду1:1аетси через сопла 8 в нижнюю часть отверстия 5, причем газ образует множество неболь ших пузьфьков, которые поднимаются че рев колоннообразную массу 10 расплаЕле яого металла, заключенную в осевом отверстии 5, Когда газовые пузкфьки примешиваются к колоннообразной массе Ю, снижается ее, кажущаяся удельная плотность по сравнению с аналогнчно-й величиной для остакяцейся массы ванны 2, в результате чего на колоннообразную массу действует подъемная сила вс:ледст вне нарушения баланса гидростатических давлений в нижней части колоннообразной массы 10, Скорость всплывания. пузырьков в рас плавленном металле оказывается oirHOcHтельно низкой и время задержки пуаьфьков относительно длительным, поэтому колоннообразная .масса 10, содержапгая газовые пузырьки и имеющая поню сенный удельный вес, поднимается вместе с пу зырькамн так, что она перетекает в по- плечные отверстий после этого прс гекает вниз по наклонным поперечным отверстиям 6, в результате чего металл выливается на слой обрабатываемого реагента 9„ Такой процесс подъема осущест вляется непрерывно, пока колоннообразная масса существенно чзаполщ тся газовыми пузырьками. Газ в виде Г уэь рьков высвобождается йа расгшавленногс- металла, когда последшГй выливается на слой обра батывающего реагента 9 или свободную поверхност ванны 2 в ходе эффективного перемешгвания, Соэдается циркул1фующий поток расшшБлекного металла (показано стрелками ка фиг, 1). Ось поперечного отверстия 6 распопожена так, чтобьг она имела наклон по эткэше}вдю к радиальной линии ковша 1, с тем; чтобьг поток расплавленного металла, выливаемого из поперечного отверстия 6, галел составланэщ то момента, которая вызывала бы вращение потокаванны во круг оси ковша 1о Таким образом, в %о- де работы поток расплавле1шого металла выбрасываемого из отверстия 6 и в каладый момент вьишваетсй на разные участки ре-агента 9, в результате чего сильно улучшается перемешиваклдий эффект. Колоннообразный элемент может быть вьшоллен с осевыми отверстиями 5, каждое из которых ведет только к одному поперечному отверстию 8 (см фиг. 3 к 4.). Колоннообразный элемент поддерживается рамой 11 с возможностью вращения вокр-уг оси устройства. Колоннообразный элемент 4 может быть выполнен с тремя осевыми отвер- стишли 5 (см. фиг. 5 и б). Только в этом случае поперечное отверстие б выполнено более коротк;им и не предназна чено дл« создания момента, выаьгаакяцего вращегще потока ванны вокруг оси ков« ша Для компенсации этого устройство оборудовано приводимыми извне средствами, включающ11ми двигатель 12 и конические зубчатые колеса 13 и 14. С точки зрени5 э |эфективного использо ватт всех участков обрабатывающего ре агента, предусмотренного в виде слоя, плавающего на свободной поверхности ван ны расплавленного метатша, и сокращения времени для обработки металла, предпочтительно ffivjeTb поток расплавленного ме« талла, выттаемого в возможно большем числе местоположе шй по всей поверзшости ванны. Поэтому предпочтительнее использовать устройства с множеством попереЧ ных отверстий, соединенных с одним акснаяьнмм отверстием. В качес-тве продуваемого газа испол1ыaysoT азо1 а сопло для подачн газа рас- полагается на 1ОО мм выше нижнего конца аксиального отверстия. Это необходимо для устранения утечки газа при огибании нижнего торца к;олонноо ааного элемента Способ может быть применен для десульфурашга, дефосфорации и дегазации металла. Формула изобретения Способ обработки металла, заключаюшийся в формировании струи расплава и подаче ее на поверхность расплава в ёмс перемешиванием расплава в емотличающийся тем, КОСТИ tV 1 «I п -X а IV д. п л лI , что, с целью интенсификации процесса перемешивания и гомогенизации расплава в расплав вдувают газ и непрерывно перемещают струю расплава в горизонтальной плоскости относительно поверхности расплава в емкости, причем струю расплава в процессе перелива непрерьгано вращают. Источники информации, принятые во внимание при экспертизе: 1. Патент ФРГ J 1О62396, кл. 31 а 2/4О, 1960.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ДЕГАЗАЦИИ И РАФИНИРОВАНИЯ РАСПЛАВА МЕТАЛЛОВ И ИХ СПЛАВОВ (ВАРИАНТЫ) | 2003 |

|

RU2238990C1 |

| СПОСОБ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ ПОСРЕДСТВОМ ГАЗОВОГО РАСПЫЛЕНИЯ И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В СООТВЕТСТВИИ С ТАКИМ СПОСОБОМ | 2018 |

|

RU2751161C2 |

| СПОСОБ ПОДАЧИ ГАЗА В ПЕЧЬ | 1998 |

|

RU2218420C2 |

| Устройство для защиты и обработки струи металла при разливке | 1989 |

|

SU1676746A1 |

| СПОСОБ ЗАЩИТЫ ОГНЕУПОРНОЙ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО СОСУДА | 1993 |

|

RU2102493C1 |

| Фурма для продувки расплава | 1985 |

|

SU1328387A1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА И ВВОДА В РАСПЛАВ ПОРОШКООБРАЗНЫХ РЕАГЕНТОВ | 1998 |

|

RU2134303C1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| Фурма для ввода порошкообразных реагентов в ванну с расплавом в струе газа-носителя | 1990 |

|

SU1726533A2 |

| УПРАВЛЯЕМАЯ ИНЖЕКЦИЯ ТВЕРДЫХ ЧАСТИЦ | 2012 |

|

RU2627091C2 |

г./ Ш й Ш......,:. - и i

Авторы

Даты

1978-10-25—Публикация

1973-07-06—Подача