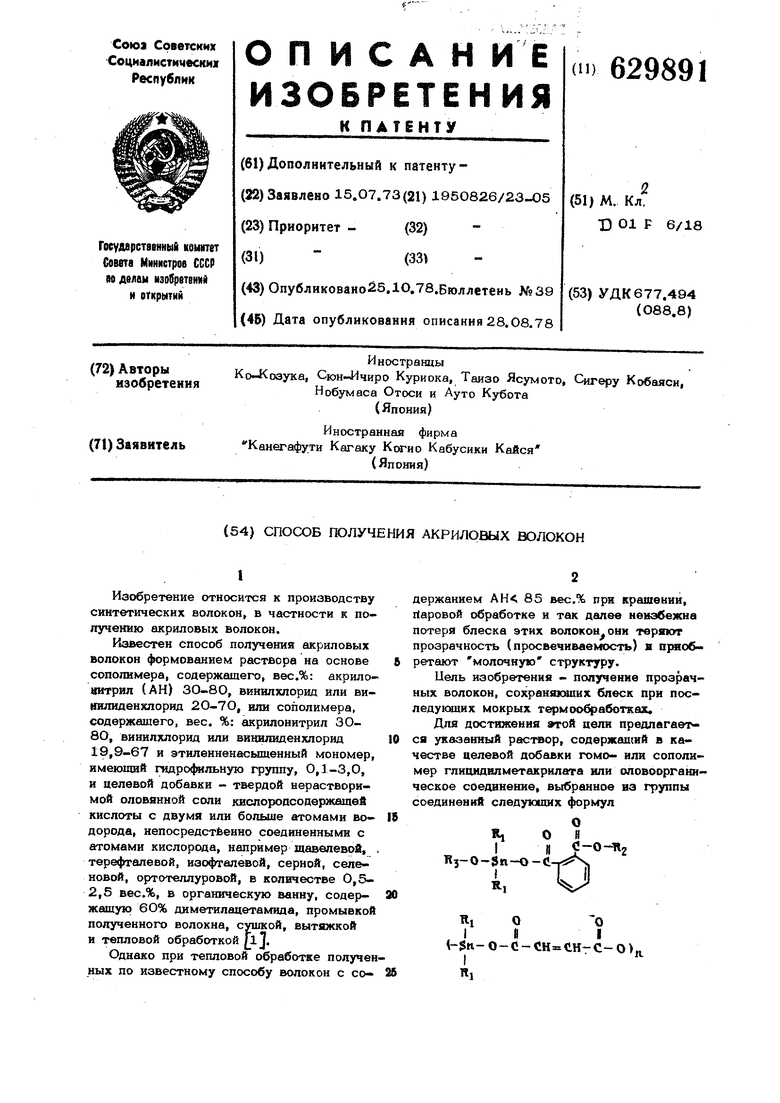

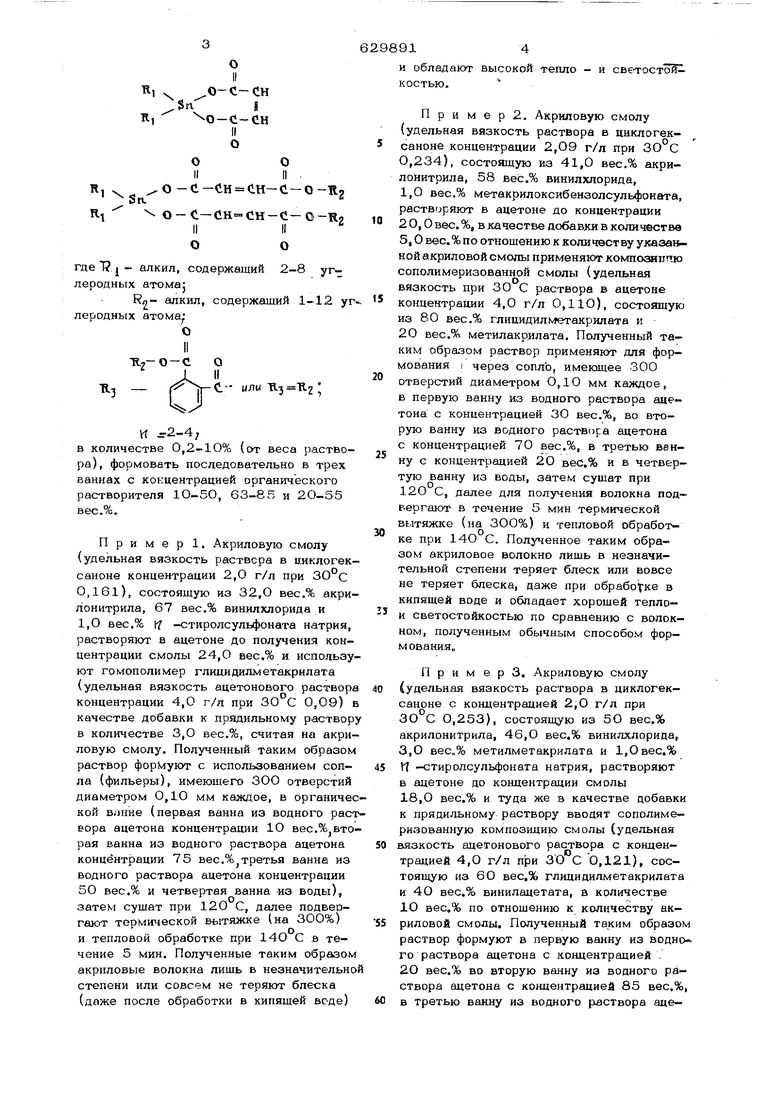

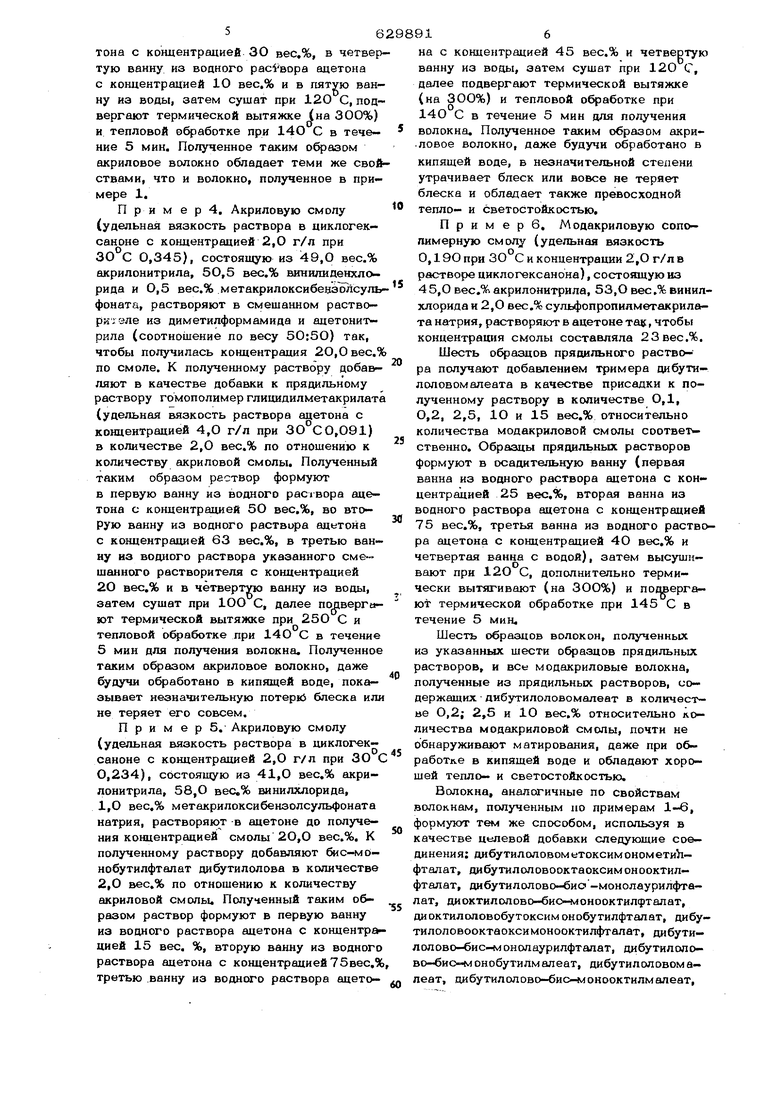

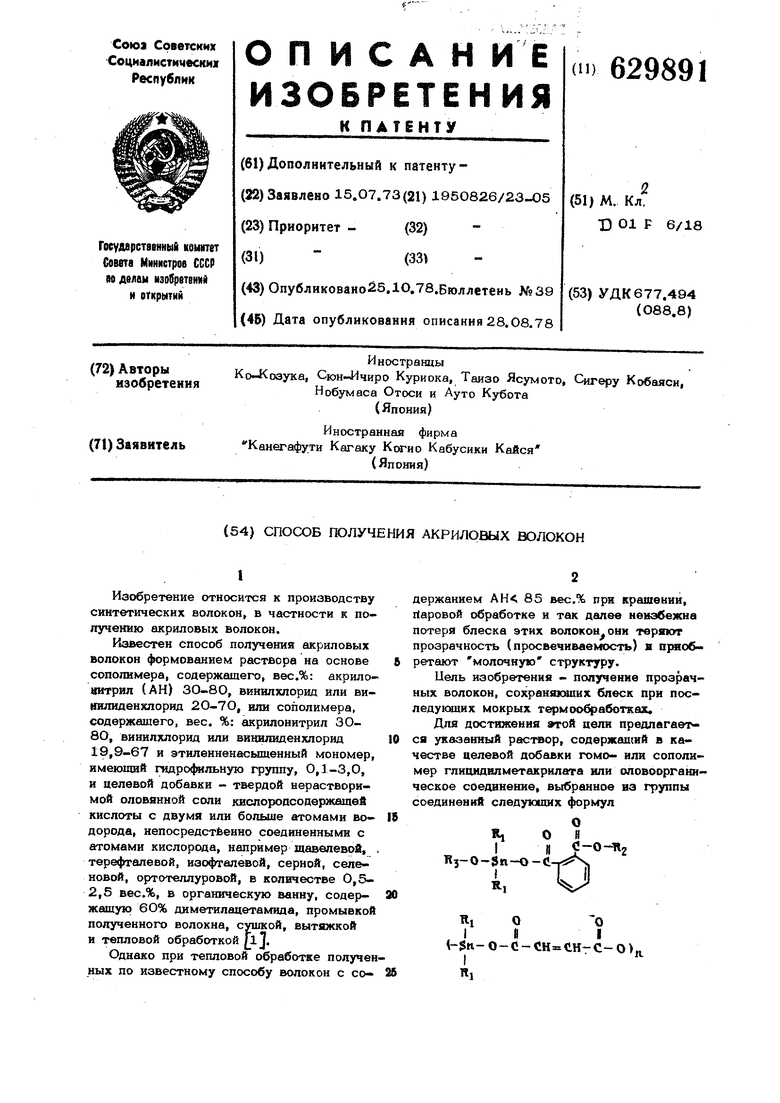

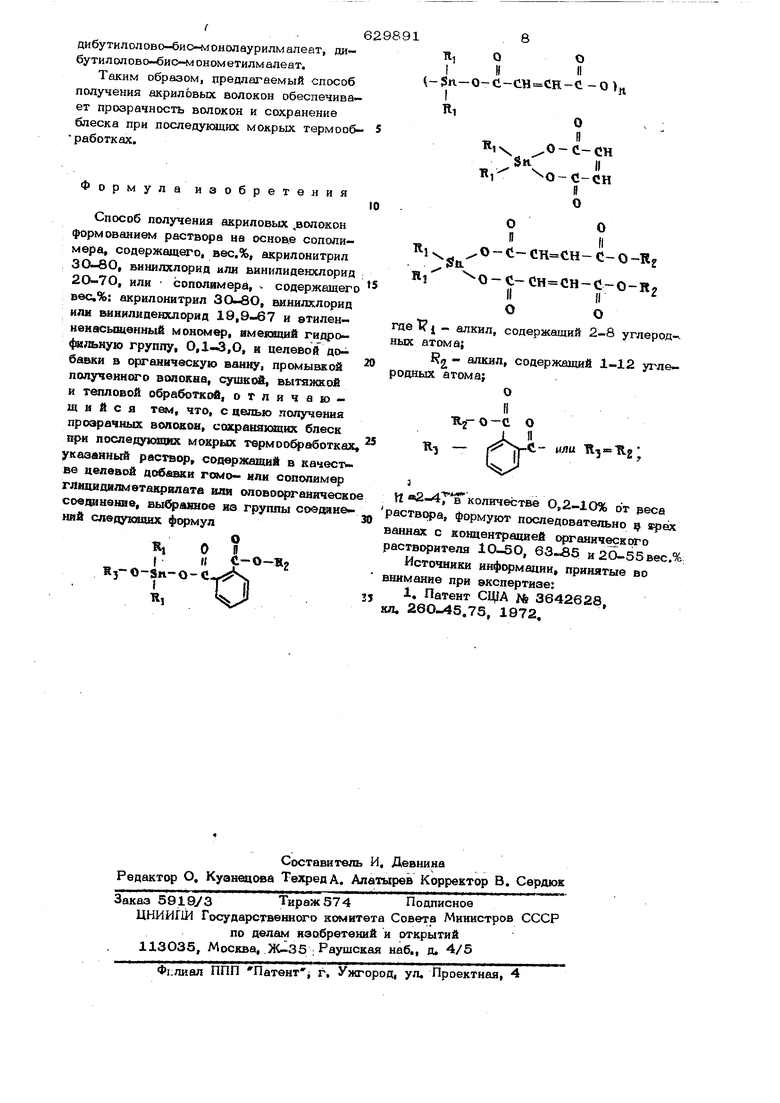

(S4) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ВОЛОКОН V..0-С-СН I RI О-С-СН оо II11 . R, V. СН С-O-Ro Sti. RI X о-с-сн сн-с-OI-RO IIII оо где т J - алкил, содержащий 2-8 углеродных aTOMaj Rn- алкил, содержащий 1-12 уг леродных атома О V-C.- или Из 112; и 2-4, в количестве 0,2-1О% (от веса раствора), формовать последовательно в трех ваннах с концентрацией органического растворителя 1О-5О, 63-85 и 2О-55 вес.%, Пример 1. Акриловую смолу (удельная вязкость раствсра в циклогек саионе концентрации 2,О г/л при ЗО°с 0,161), состоящую из 32,0 вес.% акрилонитрила, 67 вес.% винилхлорида и 1,0 вес.% If -стиролсульфоната натрия, растворяют в ацетоне до получения концентрации смолы 24,0 вес,% и использу ют гомополимер глицидилметакрилата (удельная вязкость ацетонового раствор концентрации 4,0 г/л при 30 С О.ОЭ) качестве добавки к пр$1дильному р.аствор в количестве 3,0 вес.%, считая на акри ловую смолу. Полученный таким образом раствор форМуют с использованием сопла (фильеры), имеющего ЗОО отверстий диаметром 0,1О мм каждое, в органиче кой в.лше (первая ванна из водного рас вора ацетона концентрации 10 вес. рая ванна из водного раствора ацетона концентрации 75 вес,% третья ванна из водного раствора ацетона концентрации 5О вес.% и четвертая ванна из воды), затем сущат при 120 С, далее подвергают термической вытяжке (на 300%) и тепловой обработке при 140 С в течение 5 мин. Полученные таким образом акриловые волокна лищь в незначительн степени или совсем не теряют блеска (даже после обработки в кипящей воде) и обладают высокой тепло - и светостой костью. П р и м е р 2. Акриловую смолу (удельная вязкость раствора в циклогек- саноне концентрации 2,09 г/л при ЗО°С 0,234), состоящую из 41,0 вес.% акрилонитрила, 58 вес.% винилхлорида, 1,0 вес.% метакрилоксибенаолсульфоната, растворяют в ацетоне до концентрации 20,0 вес. %, в качестве добавки в количестве 5,0 вес.% по отношению к количеству указанной акриловой смолы применяют компоаииттю сополимеризованной смолы (удельная вязкость при 30 С раствора в ацетоне концентрации 4,0 г/л О,НО), состоящую из 80 вес.% глицидил.етакрилата и 2О вес.% метилакрилата. Полученный таким образом раствор применяют для формования I через сопло, имеющее 300 отверстий диаметром ОДО мм каждое, в первую ванну из водного раствора ацетона с концентрацией ЗО вес.%, во вторую ванну из водного раствора ацетона с концентрацией 70 вес.%, в третью венну с концентрацией 20 вес.% и в четвертую ванну из воды, затем сушат при 12О С, далее для получения волокна подвергают в течение 5 мин термической вытйиосе (на ЗОО%) и тепловой обработке при 14О С. Пол}ченное таким образом акриловое волокно лишь в незначительной степени теряет блеск или вовсе не теряет блеска, даже при обработке в кипящей воде и обладает хорошей теплои светостойкостью по сравнению с волокном, полученным обычным способом формованияП р и м е р 3. Акриловую смолу (удельная вязкость раствора в циклогек- саноне с концентрацией 2,0 г/л при ЗО°С 0,253), состоящую из 5О вес.% акрилонитрила, 46,0 вес.% винилхлорида, 3,О вес.% метилметакрилата и 1,0 вес.% Yi -стиролсульфоната натрия, растворяют в ацетоне до кондентрадии смолы 18,О вес.% и туда же в качестве добавки к прядильному раствору вводят сополиме- ризованную композицию смолы (удельная вязкость ацетонового раствора с концентрацией 4,0 г/л п|ри ЗО С 0,121), состоящую из 60 вес,% глицидилметакрилата и 40 вес.% винилацетата, а количестве 10 вес,% по отношению к количеству акриловой смолы. Полученный таким образом раствор формуют в первую ванну из водно го раствора ацетона с концентрацией . 2О вес.% во вторую ванну из водного раствора ацетона с концентрацией 85 вес,%, в третью ванну из водного р-аствора ацетона с концентрацией 30 вес.%, в четвер тую ванну из водного ацетона с концентрацией 10 вес.% и в пятую ванну на воды, затем сушат при 12О С, подвергают термической вытяжке (на ЗОО%) и тепловой обработке при 14О С в тече- ние 5 мин. Полученное таким образом акриловое волокно обладает теми же свой ствами, что и волокно, полученное в примере 1. П р и м е р 4. Акриловую смолу (удельная вязкость раствора в циклогек- саноне с концентрацией 2,0 г/л при 0,345), состоящую из 49,0 вес.% акрилонитрила, 5О,5 вес.% винилиденхлорида и О,5 вес.% .метакрилокснбензЪлсуль фоната, растворяют в смешанном раство- pKisne из диметилформамида и ацетонит- рила (соотношение по весу 50:5О) так, чтобы получилась концентрация 2О,О вес.% по смоле. К полученному раствору добавляют в качестве добавки к прядильному раствору гомополимер глицидилметакрилат (удельная вязкость раствора ацетона с концентрацией 4,0 г/л при ЗО СО,О91) в количестве 2,0 вес.% по отношению к количеству акриловой смолы. Полученный таким образом рествор формуют в первую ванну из водного расгвора ацетона с концентрацией 5О вес.%, во вторую ванну из водного раствира ацвтона с концентрацией 63 вес.%, в третью ванну из водного раствора указанного сме. шанного растворителя с концентрацией 2О вес,% и в четвертую ванну из воды, затем сушат при 1ОО С, далее подвергают термической вытяжке при 25О С и тепловой обработке при 14О С в течение 5 мин для получения волокна. Полученное таким образом акриловое волокно, даже будучи обработано в кипящей воде, показывает незначительную noTepiu блеска ил не теряет его совсем. П р и м е р 5. Акриловую смолу (удельная вязкость раствора в циклогексаноне с концентрацией 2,0 г/л при ЗО О,234), состоящую из 41,0 вес.% акрилонитрила, 58,О вес,% винилхлорида, 1,О вес.% метакрилоксибензолсульфоната натрия, растворяют -в ацетоне до получения концентрацией смолы 2О,0 вес.%. К полученному раствору добавляют бис-монобутилфталат дибутилолова в количестве 2,0 вес.% по отношению к количеству акриловой смольи Полученный таким образом раствор формуют в первую ванну из водного раствора ацетона с концентра цией 15 вес. %, вторую ванну из водного раствора ацетона с концентрацией 75вес,% третью .ванну из водного раствора ацето- на с концентрацией 45 вес.% и четвертую ванну из воды, затем сушат при 120 С, далее подвергают термической вытяжке (на ЗОО%) и тепловой обработке при 14О С в течение 5 мин для получения волокна. Полученное таким образом акриловое волокно, даже будучи обработано в кипящей воде, в незначительной степени утрачивает блеск или вовсе не теряет блеска и обладает также превосходной тепло- и светостойкостью. Примере, Модакриловую cont пимерную смолу (удельная вязкость 0,19ОприЗО С и концентрации 2,0 г/л в растворе циклогексанона), состо$пцую из 45,О вес.% акрилонитрила, 53,О вес.% винилхлорида и 2,0 вес.% сульфопропилметакрилата натрия, растворяют в ацетоне так, чтобы концентрация смолы составляла 23 вес.%. Шесть образцов прядильного раствора получают добавлением тримера дибутилоловомалеата в качестве присгщки к полученному раствору в количестве О,1, О,2, 2,5, Ю и 15 вес,% относительно количества модакриловой смолы соответственно. Образцы прядильных растворов формуют в осадительную ванну (первая ванна из водного раствора ацетона с концентрацией 25 вес,%, вторая ванна из водного раствора ацетона с концентрацией 75 вес,%, третья ванна из водного раствора ацетона с концентрацией 4О вес,% и четвертая ванна с водой), затем высушивают при 12О С, дополнительно термически вытягивают (на ЗОО%) и подвергают термической обработке при 145 С в течение 5 мин. Шесть образцов волокон, полученных из указанных шести образцов прядильных растворов, и BCt; модакриловые волокна, полученные из прядильных растворов, содержащих дибутилоловомалеат в количестве О,2; 2,5 и Ю вес.% относительно количества модакриловой смолы, почти не обнаруживают матирования, даже при о&работле в кипящей воде и обладают хорошей тепло- и Светостойкостью, Волокна, аналогичные по свойствам волокнам, полученным по примерам 1-6, формуют тем же способом, используя в качестве целевой добавки следующие соединения: дибутилоловомытоксимонометиЬфталат, дибутилоловооктаоксимонооктил- фталат, дибутилолово-био -монолаурилфта- лат, диоктилолово-бис-монооктилфталат, диоктилоловобутоксимонобутилфталат, дибу- тилоловооктаоксимонооктилфталат, дибути- лолово-бис-монолаурилфталат, дибутилолово-бис-монобутилмалеат, дибутилоловомалеат, дибутилолово-бис-монооктилмалеат. .6298 дибутилолово био 4онолаурилмалеат, дибутилолово-био-монометилмалеат. Таким образом, предлагаемый способ получения акриловых волокон обеспечивает прозрачность волокон и сохранение блеска при последукяцих мокрых термооб- 5 работках. ормула изобретения Способ получения акриловых волокон формованием раствс а на основе сополимера« содержащего, вес.%, акрилонитрил , винилхлорид или винипиденклорид 2О-70, или сополамера, - содержащего ввс,%: акрилонитрил ЗО-8О, виниш лорид или винилиденхлс ид 19, и атиленненасыщенный мономер, имеющий гидрофильную группу, 0,1-3,0, и целевой до бавки в органическую ванну, промывкой полученного волокна, сушкой, вытягккой и тепловой обработкой, отличающийся т&, что, с целью получ ения прозрачных волокон, сохрашскяцих блеск при последукоойх мокрых термоофа1ботках, указанный , содержащий в качают ве целевой добавки гомо- ели сшюламер глицидилмета1фш1ата яая оловос рганическое соеданение, выфакное из группы ссиэданений слвдукшшх Щ О 8 ( R з о-Sn-о - c-,ssN, li35 ,0 . гд ны ро Н рас ван рас вни кл. 91 TilОО iИII ЬЗп-0- 1-СН СН-С -О )д ,0-С-СН V 0-С-СН « оо вft ./о-с-сн-сн-с-о-Иг О-С-СН СН-С О-К9 (III оо е к i - алкил, содержащий 2-8 углеродх атома; JRj - алкнл, содержащий 1-12 угледных атома; IX ятпмя щ- о -С о Щ С- или 11,-Rg количестве 0„2-10% от веса твора, формуют последовательно рех нах с ко1щентрааией органическслго твсфителя 10-50, н2О-55вес.% Источники информации, принятые во мание при експертязе: 1. Патент СЩА | 3642628, .75, 1972.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННОГО МОДАКРИЛОВОГО ВОЛОКНА | 1984 |

|

RU2044807C1 |

| Композиция для формования модакриловых волокон | 1977 |

|

SU876063A3 |

| Замасливатель для синтетических полиамидных и полиакриловых волокон | 1991 |

|

SU1819302A3 |

| Полимерная композиция | 1990 |

|

SU1735328A1 |

| СПОСОБ ПРОИЗВОДСТВА АКРИЛОВЫХ ВОЛОКОН | 2015 |

|

RU2661988C2 |

| Способ получения композиции для формования модифицированных акриловых волокон | 1978 |

|

SU997611A3 |

| ОПТИМИЗИРОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ПРЯДИЛЬНОГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ АКРИЛОВЫХ ВОЛОКОН-ПРЕДШЕСТВЕННИКОВ УГЛЕРОДНЫХ ВОЛОКОН И СООТВЕТСТВУЮЩИЕ УГЛЕРОДНЫЕ ВОЛОКНА | 2020 |

|

RU2776151C2 |

| ВОРСОВЫЙ ТРИКОТАЖНЫЙ МАТЕРИАЛ | 1986 |

|

RU2026430C1 |

| Способ получения производных 7-амино3-цефем-4-карбоновой кислоты | 1974 |

|

SU622408A3 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

Авторы

Даты

1978-10-25—Публикация

1973-07-15—Подача