1

Изобретение относится к области металлургии, конкретнее к методам вращения металлургических агрегатов, и может быть исиользовапо д;|я вращения сталеразливочных ковшей, конверторов, например ротоверт-копвертора, фурм п других металлургических агрегатов.

Наиболее близким к изобретению по технической сущности п достигаемому результату является способ вращения металлургнческого агрегата, включающий установку агрегата на платформу, его фиксацию и создание вращения 1.

Недостатком известного снособа являются довольно высокие нагрузки на привод вращения платформы (особенно в период пуска) вследствие установки ее на опорных элементах привода и иаличия высокого коэффициента трения в последних. Это требует сложного и большого но мощности и размерам привода вращения, приводит к повышенному расходу электроэнергии, увеличивает износ трущихся деталей.

В результате неуравиовепгенности (дебалаисов) вращающихся масс платформы и агрегата практически певозможно достнчь высокой скорости вращения (более 2-3 ) при емкости агрегата свыще 100 т. Вследствие большого количества вращающихся (контактируемых) иесбалаисироваииых элементов привода, неточности их и:;готовлс)1ия и больших нагрузок привод д;ике при нобол1 ших скоростях вращения служит источником нитенсивиого шума, зиачитслык) ирсвышающего допуCTiiMuc нормы и от1)ицательио влияющего на обс:1уживающи1 1 nepcoHavi. При изменении массы агрегата, например при выполнении монолитной футеровки ковша (особенно большой емкости), нагрузка иа привод изменяется в значительных пределах, вызывая перегрев электродвигателя и т. и. Это приводит также к необходимости увеличения 1МОЩИОСТИ привода, которая неэффективно иеиользуется в иачале процесса. Kpoiie того, из-за больших масс нлатформы и агрегата, установленных иа оиорных элемеитах нрнвода, сонротивленне вращенню в данном случае довольно высоко, что вызывает большне затраты мощности на трение.

Целью изобретения является увеличение скороетн вращения и иовышение надежностн и эффективности работы уетро1 1ства.

Г1остав.1енная це.1ь дост1н-ается тем, что платформу иомеициот к рабочую среду, пенрерыг но подаваемую г;()д дяи/кмшгм, yp;iiiиовсншвакпцем массу п.чатформы с агрегатом, причем )i3MOiioiiiio дав.тения pa6o4eii среды осущест1з,1Я1от прямо иронорционально изменению массы агрегата при постоянном ее расходе, в качестве рабочей среды применяют жидкость пли газ, причем в жидкость добавляют полпэтилеиокснд в количестве 0,001-0.100% от веса жидкости.

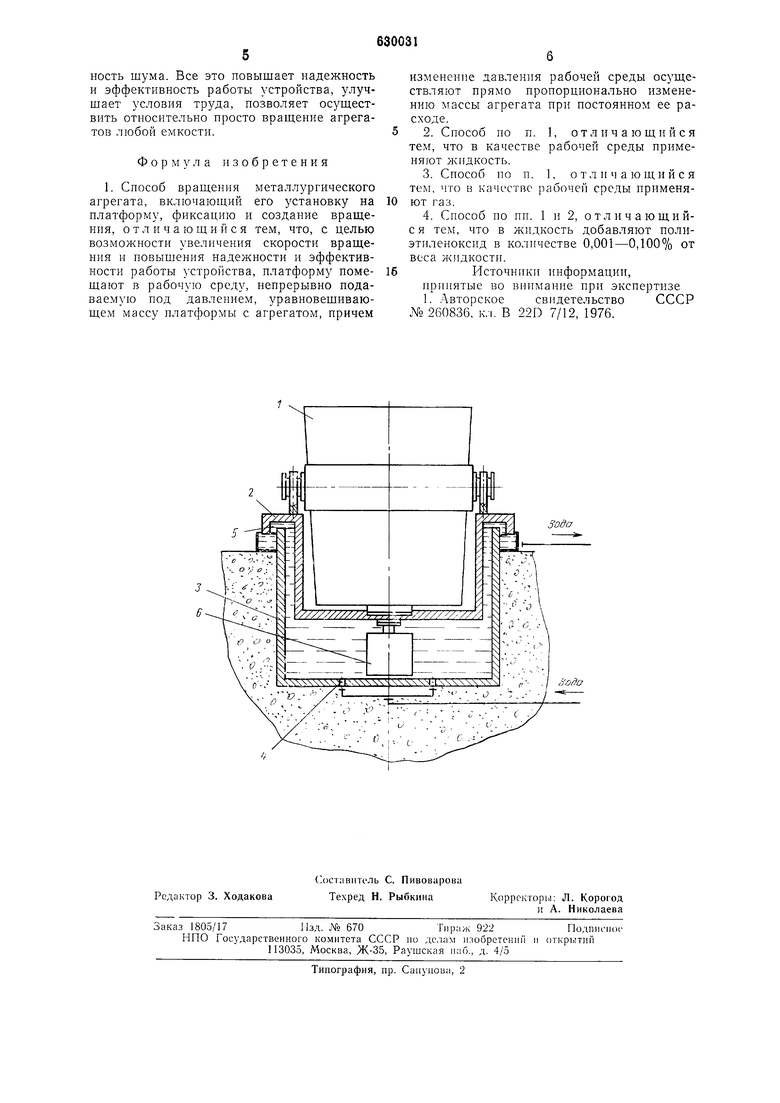

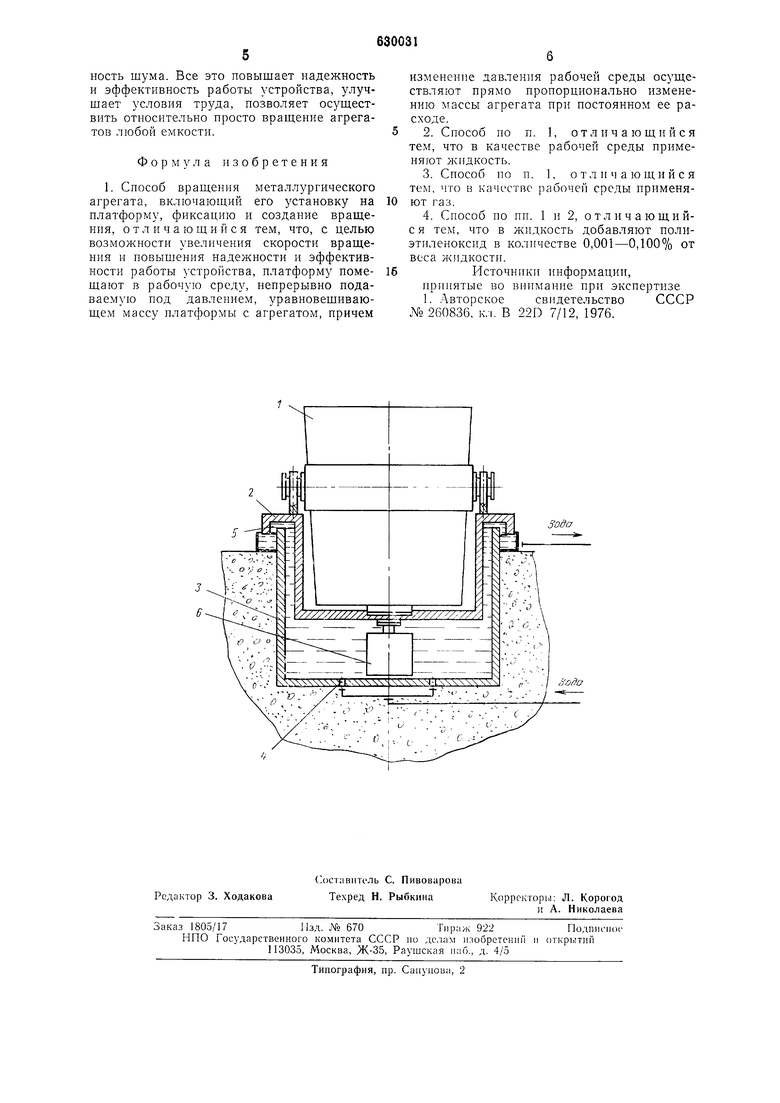

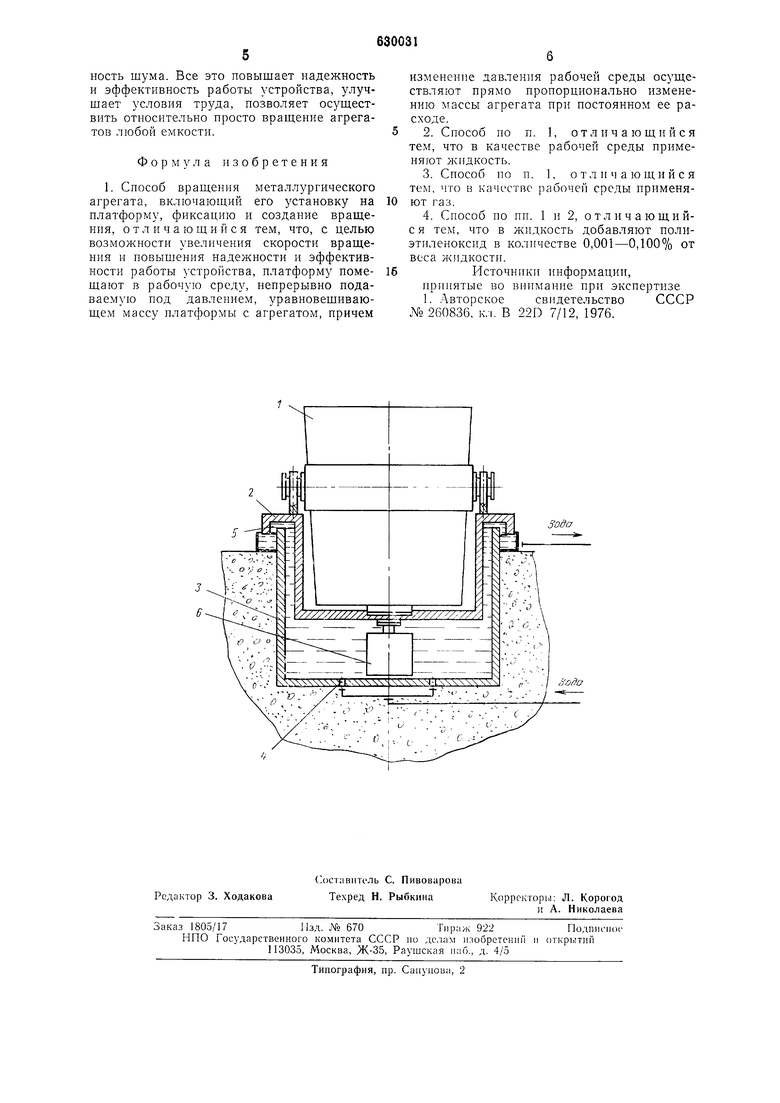

На чертеже схематичпо изображеио устройство для осуществления нредлагаемого сиособа.

Способ врагцепия металлургического агрегата, иаирнмер сталеразливочного ковша, осуществляется следуюп1им образом.

Ковш 1 устанавливается иа платформу 2, помещеппую в емкость 3 с рабочей средой, например водой. После установки ковша 1 и его фиксацпп иа платформе 2 включают насос, подаюиип воду в емкость 3 через отверстие 4 в ее динще. Когда давление иенрерывно иостуиающеГ воды возраетает до величины, споеобной уравиовееить платформу 2 с ковиюм 1, она веилывает и зависает во взвеигеином еостоянии над емкостью, пе коптактируя с иоследпей. Непрерывно елнвающаяся через образовавщпйся кольневой зазор 5 вода образует водяиую подущку, поддерживающую нлатформу 2 с агрегатом 1 во взвешепном состоянии и иредотвращаюш,ую коитакт платформы 2 с емкостью 3.

В качестве жидкой рабочей среды, поступающей в емкость 3, могут также примепятьея различные маела, глпнерип, керосин н другне нефтепродукты илп их смееп, папрнмер жндкость ЛМТ-10 (ГОСТ 679453) или жидкие металлы, в чаетиости Hieлочные металлы. Кроме жидкой среды, могут ирнменятьея пазлнчные газы, нанрнмер сжатый воздух.

К оеиовиым нрепмуществам вращепня (уравповеилшаппя) платформы е агрегатом на воздушно еледует падежиоеть долговечиость певкатическнх ycTpoiicTB, быстроту дейетвня (срабатыва 1 е), простоту экономичность, обуе.човлеииые . нтанием исНОЛ Интел н евмомехан 1змов (отработавший воздух выпуекается иеносредственпо в атмосферу без отводящих трубопроводов) и дещевпзиой самой рабочей ереды. Однако при этом следует учитывать, что воздух обладает выеокой ежимаемостью, ввиду чего он нрн сжатии аканлпвает энергию, 1звеет ых условиях может нревратпться в ки 1ематическую э 1ергн О дв жущнхся (вра цаю1Ц хся) масс вызват удари з1е пагрузкн.

Дав, pa6o4eii сред, ноетуиающей в емкость 3 для уравновешивапня глатформы 2 е ковшом 1, н е ) 1-7 атм Д.1Я еущеет15ующего оборудова Я.

После нлатфоркы 2 с ковшом 1 на H.iH воздушной нодушке включают прпвод 6 вращеппя платформы, для 1рпведе 1 я в движение которой требуется уже совсем иемного усилий. Нзмеиенне давления поступающей в емкость 3 рабочей осуществляют прямо ропор и оиаль о 1зменен 1 о массы 1, 1 рпчем расход рабочей ереды оетается всегда пост())М. Это позволяет поддер/ 5ат) п.латформу 2 с аг)егатом 1 во СОСТОЯ, 1редотвращает мегалл 1чес пй к( ее с емкостью 3 i остояп1 у о агрузку а )д 6 ОТ Зме Я ощейся массы

K() в рО :еССС ) О, МОНОЛ ТНОЙ

футерО п.

в 11дкост () может быть добавле( 11о,1пэти.1еноксид (СН9 - О - СП2) с мо.чекулярпым весол от 100000 до 600000 в количестве 0.001-0,100% от веса жидкости. Вследств е нревыше 1ия молекулярных тверд 51х тел (поверх остей) илатформ 5 2 емкост 3, со 1рпкаса ощихся с жидкость о, молекулы пол этпле оксида распо. а ос.1едп х топким адеорбировапп,1м слоем, при этом турбулентность Ж дкости, возинка ощая ири вращении и.латформы, падает а 70-80%, сила Ж дкостп О юверх ости платформы и емкост п между впутреппимп слоям ж 1дкост - резко уме ьщаются, движепие жидкости более плавным, ор а пзовап з1м. в результате умеиьщепия враще 1 по скорость враще я ; атформы е ковшом может быть допо, уве. более чем в 2,5 раза той же мощноетп прпвода, пли в 8-10 раз той же скорост : . Вместо по. В Ж1 дкость могут быть добав; е л а)бокс; мет лпе. Л олоза пли по,.1ПКО.1) i;i в , СООТ -1О е П.

враща ощихся масс латформ|) с а ре атом позволяет овыc iT) скорост врашеп Я от 1-2 об/мин до 500---(iOO 1 , прпчем уравнове ПН а()Н1ая () эффективпа при сколь уюдпо скоростях, апример в период пуска.

тг)-о, )с,1едст , чиела (ко та {тируе ых) элемсптов, умеп)иения агруз Cii па 111Х, а также палпчпя с, 5зо,, з качест 5е ко орой рабочая среда, me ;c i i ;ocTi, -ма уме - Ь аетея, что улуП1;ает условии труда.

,) пред.;1а аемо о способа 5) .1,;у| ческо -о агрегата позво.1яет умс11 лппть до 1ез ач 1тель 1ых ве. сопрот 1в. врапде И О, резко сппз 1Т. коэффпп 1епт трепия в подвижных п зат)ат, мо. па трение, трущихся деталей, значительно мощноеть привода н обеспечпт постояниу о пагруз у а него, снизит, расход электроэнер -пн, повысить скороеть вращен 1Я и резко снизить интенсивность шума. Все это повышает надежность и эффективность работы устройства, улучшает условия труда, нозволяет осуш,ествить относительно просто враш,ение агрегатов любой емкости.

Формула изобретения

1. Способ враш,ения металлургического агрегата, включаюший его установку на платформу, фиксацию и создание вращения, отличающийся тем, что, с целью возможности увеличения скорости вращения и новышения надежности и эффективности работы устройства, платформу помещают в рабочую среду, непрерывно подаваемую под давлением, уравновешивающем массу платформы с агрегатом, причем

изменение давления рабочей среды осуществляют прямо пропорционально изменению массы агрегата при постоянном ее расходе.

2. Способ по п. 1, отличающийся тем, что в качестве рабочей среды применяют жидкость.

3.Способ по п. 1, отлпчающийся тем, что в качестве рабочей среды применяют газ.

4.Способ по пп. 1 и 2, отличающийс я тем, что в жидкость добавляют полиэтиленоксид в количестве 0,001-0,100% от веса жидкости.

Источники информации,

ирииятые во внимание ири экспертизе 1. Авторское свидетельство СССР № 260836, к.:|. В 22D 7/12, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для ремонта футеровок металлургических емкостей | 1980 |

|

SU1056524A1 |

| Машина для ломки футеровки металлургической емкости | 1977 |

|

SU619289A1 |

| Устройство для вращения металлургического агрегата | 1973 |

|

SU545413A1 |

| Устройство для ломки футеровки | 1977 |

|

SU869965A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА КРУГЛОЙ ФОРМЫ | 2021 |

|

RU2783942C1 |

| Шаблон для изготовления монолитной футеровки | 1977 |

|

SU737128A1 |

| МЕТАЛЛУРГИЧЕСКИЙ КОМПЛЕКС | 2009 |

|

RU2441074C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2027545C1 |

| Манипулятор и футеровочный блок для выполнения торкретирования промышленного оборудования | 2023 |

|

RU2818700C1 |

| Устройство для охлаждения футеровки металлургических ковшей | 1978 |

|

SU751500A1 |

Авторы

Даты

1978-10-30—Публикация

1973-09-06—Подача