Техническое решение относится к области оборудования для производства работ по ремонту и техническому обслуживанию промышленного оборудования, а именно для роботизированного нанесения торкрет-масс на поверхности литейных емкостей, в частности, промежуточных ковшей, для расплавленного металла.

Оборудование металлургических предприятий подвержено большому износу в процессе эксплуатации и постоянно нуждается в восстановительном ремонте. Рабочий слой футеровки постоянно должен обновляться для выполнения своих функций. В силу технологических особенностей торкретирование рабочего слоя футеровки зачастую выполняется при высокой температуре арматурного слоя. При выполнении торкретирования вручную в этом случае возникает ряд проблем. Рабочие подвергаются воздействию высоких температур и повышенной влажности. Нанесение торкрет-массы происходит неравномерно, возможен ее перерасход. Для устранения этих проблем все чаще применяют торкретирование с помощью роботизированных комплексов.

Например, роботизированные комплексы для выполнения огнеупорной футеровки оборудования металлургической промышленности известны из патентов RU2700435 «Способ автоматизированной огнеупорной футеровки печей и роботизированный комплекс для его осуществления», опубликован 17.09.2019, ЕА036217 «Способ автоматизированной огнеупорной футеровки и роботизированный комплекс для его осуществления», опубликован 15.10.2020. Футеровка каждого типа оборудования имеет свои особенности. Например, промежуточные ковши для расплавленного металла имеют большие размеры и вытянутую по горизонтали форму, длина его может достигать 10 метров. Ковши размещают на стационарных стендах с помощью цехового крана, с доступом к ковшу, как правило, только с одной стороны. На уже запущенном металлургическом производстве ограничены возможности по переоборудованию стендов и участков для ремонта оборудования и новые технологические комплексы приходится вписывать в существующие помещения, цеха и пространства. Часто нет возможностей для установки дополнительных платформ, стендов, кранов, лебедок, поворотных столов и прочих средств, чтобы подвести роботизированные комплексы сверху или сбоку. При этом на стенд или рабочую площадку, примыкающую к стенду, на котором расположены ковши, необходимо одновременно обеспечить и доступ персонала для выполнения ручных операций, например, футеровки арматурного слоя, а также разместить футеровочные материалы.

В качестве ближайшего аналога выбрано устройство по патенту RU213533 «Манипулятор для осуществления футеровки тепловых агрегатов», опубликован 15.09.2022. Известный манипулятор может вращаться и перемещаться по платформе, на которой он установлен, а на его фланец посредством разъемного соединения может быть установлен рабочий инструмент.

Если использовать известный манипулятор для торкретирования промежуточных ковшей, то возникает проблема с досягаемостью отдаленных участков ковша, устойчивостью манипулятора на платформе стационарного стенда и точностью нанесения торкрет-массы. Слишком длинные составные части манипулятора, нагруженного дополнительно рабочим инструментом, создают большой рычаг и малейшее отклонение манипулятора от запланированной траектории может привести к значительным отклонениям на фланцевом конце. А кроме того, робота с большими размерами составных частей сложно разместить на существующих стендах, для их движения и перемещения требуется большое пространство, которое ограничено в помещениях с уже запущенным производством.

В отличии от известного решения заявленный манипулятор выполнен с возможностью размещать на его фланце дополнительный манипулятор, при этом рабочий инструмент закрепляют уже на фланце дополнительного манипулятора.

Задачей, на решение которой направлено заявленное техническое решение, является создание универсального манипулятора для торкретирования, увеличение области досягаемости манипулятора, повышение его устойчивости и точности движения.

Поставленная задача решается тем, что манипулятор для выполнения торкретирования промышленного оборудования, обладающий как минимум четырьмя степенями свободы, содержит основание, систему технического зрения, фланец с креплением для установки рабочего инструмента для нанесения торкрет-массы, а также крепление для дополнительного манипулятора, который обладает, как минимум пятью степенями свободы и содержит крепление для установки рабочего инструмента для нанесения торкрет-массы, или для дополнительной оси, содержащей крепление для установки рабочего инструмента для нанесения торкрет-массы. Крепление для дополнительного манипулятора или дополнительной оси выполнено с возможностью управлять движением дополнительного манипулятора или дополнительной оси. Основание манипулятора выполнено с возможностью закрепления на платформе или перемещения по ней с помощью механизма перемещения. Рабочий инструмент для нанесения торкрет-массы может быть установлен на манипуляторе, дополнительном манипуляторе или дополнительной оси неподвижно посредством разъемного соединения. Крепление для рабочего инструмента для нанесения торкрет-массы, для дополнительного манипулятора или для дополнительной оси может быть выполнено непосредственно на фланце манипулятора или на монтажной плите, закрепленной к фланцу манипулятора. Крепление для дополнительного манипулятора или дополнительной оси может быть выполнено разъемным. Футеровочный блок для выполнения торкретирования включает платформу, с установленным на ней манипулятором для осуществления торкретирования промышленного оборудования, который обладает, как минимум, четырьмя степенями свободы, содержит основание и крепление для установки рабочего инструмента для нанесения торкрет-массы, а также выполнен с возможностью установки дополнительного манипулятора или дополнительной оси. Платформа содержит механизм перемещения манипулятора, выполненный в виде рельсового пути, продольного паза или каретки на линейных направляющих.

Технический результат заключается в увеличении области досягаемости манипулятора для выполнения торкретирования, повышении его устойчивости и точности движения, в сокращении времени на проведение операций. Для размещения и работы такого манипулятора не требуется расширение площади стенда для проведения ремонта тепловых агрегатов.

В целях понимания заявленного технического решения приняты следующие определения.

Арматурный слой футеровки - элемент футеровки, обеспечивающий тепловую изоляцию для создания стабильных условий разливки, а также дополнительную защиту корпуса (кожуха) оборудования, сделанного из металла, в случае разрушения рабочего слоя, выполняется, как правило, с использованием огнеупорных растворов, по химсоставу соответствующих марке используемого огнеупорного кирпича, толщина арматурного слоя, как правило, зависит от вместимости оборудования. В зависимости от вида оборудования, подлежащего футеровки, арматурный слой могут называть контрольным.

Горячий ремонт - вид ремонта теплового агрегата, когда частично удаляется старая футеровка рабочего слоя и устанавливается на ее место новая.

Капитальный ремонт - вид ремонта теплового агрегата, когда полностью удаляется старая футеровка и устанавливается новая, включая теплоизоляционный, арматурный и рабочий слои. В процессе капитального ремонта также могут осуществлять замену части корпуса оборудования на новый.

Манипулятор - устройство для выполнения операций, связанных с изменением положения огнеупорных материалов в пространстве, причем такое перемещение и изменение ориентации регулируется с помощью устройств, находящихся на расстоянии от рабочего инструмента манипулятора.

Огнеупорный кирпич - элемент футеровки внутренней поверхности оборудования, предназначенный для защиты внутренней поверхности корпуса (кожуха) теплового агрегата, сделанного, как правило, из металла, от износа в процессе технологической и производственной эксплуатации оборудования.

Огнеупорный раствор для кладки - раствор огнеупорных марок, предназначенный для использования с огнеупорными кирпичами в процессе кладки/футеровки, наносится на поверхность огнеупорного кирпича различной толщиной, а также может использоваться для выравнивания неровностей корпуса теплового агрегата и для корректировки кирпичей в процессе кладки/футеровки.

Платформа - возвышенная площадка, помост в каких-либо устройствах, сооружениях, конструкция которой включает пространство для нахождения людей и размещения грузов и/или оборудования, включая размещение манипулятора, огнеупорных материалов.

Рабочий слой футеровки - элемент футеровки, который находится в непосредственном контакте с расплавом и подвержен быстрому износу. Рабочий слой выполняется процессом торкретирования с послойным нанесение огнеупорных торкрет-масс.

Тепловой агрегат - оборудование металлургической промышленности, используемое непосредственно для производственных и технологических процессов, в частности, сталеразливочные ковши, конверторы вертикального типа, сталеплавильные и доменные печи, промежуточные ковши для машин непрерывного лития заготовок, снабженное огнеупорной футеровкой.

Торкретирование - нанесение на поверхность теплового агрегата, в том числе уложенную футеровку, под давлением слоя огнеупорной торкрет-массы.

Торкрет-масса - огнеупорная масса (неформованные порошкообразные огнеупорные материалы) с температурой применения до 1850°С, предназначенная для ремонта тепловых агрегатов и наносимая с установленного расстояния механизированным способом.

Футеровка - слой, облицовка внутренней поверхности тепловых агрегатов, выполненная из огнеупорных, химически стойких материалов (огнеупорные кирпичи, мертели, смеси, растворы, набивные массы, торкрет-массы и прочие) для защиты этих поверхностей от возможных механических, термических, физических и химических повреждений, а также процесс осуществления такой облицовки.

Холодный ремонт - вид ремонта теплового агрегата, когда полностью удаляется старая футеровка рабочего слоя и частично арматурного, и устанавливается новая, включая частичный ремонт арматурного слоя и полностью рабочий слой.

Манипулятор для выполнения торкретирования, который обладает, как минимум, четырьмя степенями свободы и снабжен креплением для рабочего инструмента для нанесения торкрет-массы, креплением для установки дополнительного манипулятора или дополнительной оси на его фланце, является универсальным. Его можно использовать для различных типов промышленного оборудования без необходимости размещения на платформе еще одного манипулятора.

Под дополнительной осью следует понимать устройство в виде планки, стержня, трубы и т.п., закрепленное одним концом на манипуляторе, на которое может быть закреплен рабочий инструмент и снабженное механизмом для его вращательного перемещения в поперечной оси.

Закрепление рабочего инструмента, дополнительного манипулятора или дополнительной оси на фланце манипулятора через монтажную плиту, посредством разъемного соединения способствует повышению универсальности конструкции, так как можно использовать инструменты разных производителей. Разъемное соединение обеспечивает сокращение времени операций, так как для замены рабочего инструмента, для присоединения дополнительного манипулятора или дополнительной оси и установки на них рабочего инструмента не требуются специальные приспособления и время.

При закреплении на фланце манипулятора дополнительного манипулятора или дополнительной оси, на которые, в свою очередь, закреплен рабочий инструмент, увеличивается область досягаемости рабочего инструмента, повышается устойчивость манипулятора и точность его работы. В этом варианте исполнения можно зафиксировать положение манипулятора, а работу по торкретированию производить с помощью дополнительного манипулятора или дополнительной оси, с закрепленным на них рабочим инструментом. При этом крепление для дополнительного манипулятора или дополнительной оси выполнено с возможностью управлять их движением для перемещения рабочего инструмента для нанесения торкрет-массы, установленного на фланце дополнительного манипулятора или дополнительной оси. Для этого крепление для дополнительного манипулятора или дополнительной оси снабжают соответствующими кабель-несущими элементами и разъемами, для прокладки управляющих кабелей, соединяющих манипулятор и его контроллер, обеспечивающих передачу сигналов управления от блока управления к рабочему инструменту.

Техническое решение поясняется с помощью фигур, на которых условно представлены возможные варианты исполнения манипулятора и футеровочного блока. Следует при этом понимать, что представленные варианты приведены исключительно в качестве примеров. Фигуры необязательно приведены в масштабе, и некоторые признаки могут быть увеличены или уменьшены с целью изображения деталей конкретных элементов. Конкретные конструкционные и функциональные особенности, изложенные в настоящем описании, не могут быть истолкованы как ограничивающие, и приведены лишь в качестве наглядного примера для понимания специалистом в данной области техники вариантов возможного осуществления раскрытой сущности технического решения.

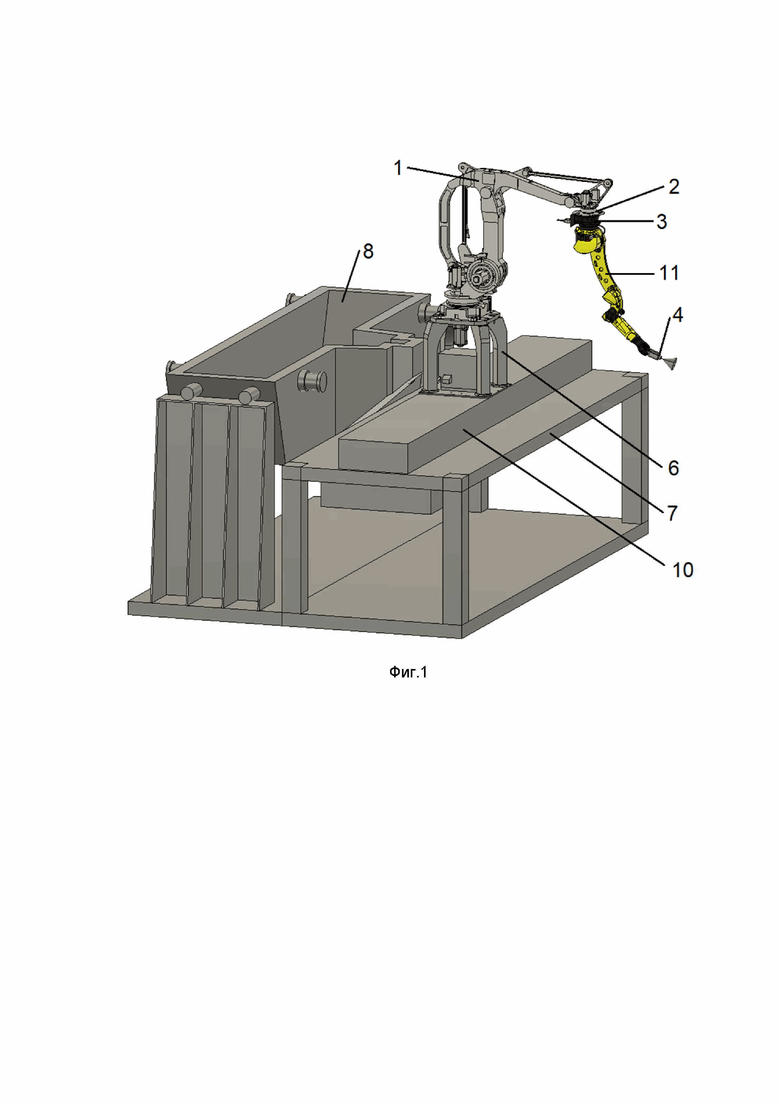

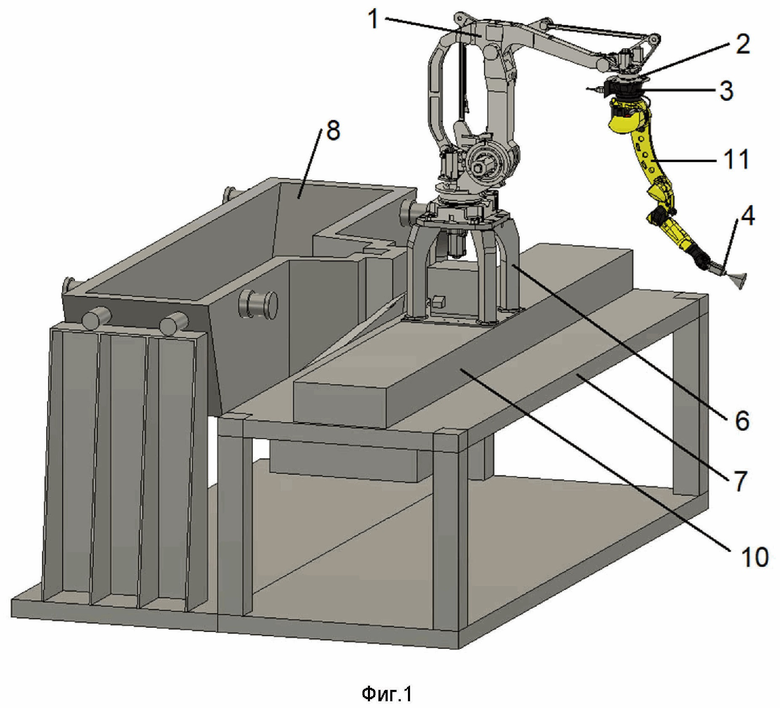

Фиг. 1 - представляет схематичное изображение манипулятора в составе футеровочного блока для выполнения торкретирования с установленным на его фланце дополнительным манипулятором с рабочим инструментом для нанесения торкрет-массы в виде торкрет-пистолета (торкрет-пушки).

Фиг. 2 - представляет схематичное изображение манипулятора для выполнения торкретирования с установленной на нем дополнительной осью с рабочим инструментом для нанесения торкрет-массы в виде торкрет-пистолета (торкрет-пушки).

Цифрами на фигурах обозначены: 1 - манипулятор, 2 - фланец манипулятора, 3 - монтажная плита, 4 - рабочий инструмент, 5 - система технического зрения, 6 - основание манипулятора, 7 - платформа, 8 - тепловой агрегат, 9 - дополнительная ось, 10 - механизм перемещения по платформе, 11- дополнительный манипулятор.

Далее со ссылками на фигуры описано осуществление заявленного технического решения, поясняющее работу футеровочного блока, манипулятора, их отдельных частей и узлов.

Конструкция манипулятора 1 может быть различной, основным требованием к ней является наличие не менее четырех, преимущественно от 4 до 6, степеней свободы и достаточной грузоподъемности, которую рассчитывают и определяют для обеспечения требуемой скорости и точности перемещения манипулятора 1 с учетом веса размещенных на манипуляторе 1 рабочих инструментов, включая шланги, через которые поступает торкрет-масса к рабочему инструменту, дополнительного манипулятора или дополнительной оси для увеличения зоны досягаемости. Манипулятор 1 может быть выполнен в виде рабочей руки, имеющей шарнирные и суставные узловые соединения, установленной основанием 6 на платформе 7. Установку основания 6 манипулятора 1 выполняют с возможностью вращения и/или перемещения на платформе 7 с помощью механизма перемещения 10. Другой конец рабочей руки является фланцем 2 манипулятора 1, который содержит крепления для установки рабочих инструментов, дополнительного манипулятора 11, дополнительной оси 9.

Если торкретирование производят в зоне досягаемости манипулятора с рабочим инструментом, с учетом его перемещения по платформе, то на фланце манипулятора закрепляют рабочий инструмент 4 для нанесения торкрет-массы. Если досягаемости манипулятора не хватает для нанесения торкрет-массы в крепление на фланец манипулятора 1 закрепляют дополнительный манипулятор 11 или дополнительную ось 9, на которые в свою очередь закрепляют рабочий инструмент 4. Это позволяет увеличить зону досягаемости рабочего инструмента, обеспечивает устойчивость и повышает точность движения рабочего инструмента. Так как положение манипулятора 1 может быть зафиксировано, и он служит основанием, на котором работает уже дополнительный манипулятор 11 или перемещается рабочий инструмент 4 по дополнительной оси 9.

Рабочий инструмент 4 устанавливают на манипуляторе 1, дополнительном манипуляторе 11 или на дополнительной оси 9 с помощью крепления неподвижно, что означает исключение движения (смещение, вращение и т.п.) рабочего инструмента 4 относительно фланца 2 манипулятора 1, фланца дополнительного манипулятора 11 или фланца дополнительной оси 9 в процессе работы. Изменение направления подачи торкрет-массы через рабочий инструмент 4 выполняют перемещением или вращением самого манипулятора 1, дополнительного манипулятора 11, дополнительной оси 9 или их части, например, присоединительного фланца. При этом крепление для установки рабочего инструмента 4 может быть выполнено в виде разъемного соединения, например, байонетного, с помощью защелок, в виде кольцевых фикаторов (зажимов), в виде пальцевых захватов с прямолинейным или радиальным движением двух и более пальцев и т.п., которое позволяет сохранять неподвижность соединения в процессе работы, но отсоединять рабочий инструмент 4 в соответствии с алгоритмом работы без использования дополнительных инструментов. Рабочий инструмент 4 может быть установлен на фланец 2 манипулятора 1, дополнительного манипулятора 11 или на дополнительной оси 9 непосредственно либо через монтажную плиту 3. Указанная монтажная плита 3 может быть универсальной для разных инструментов или отличатся по конструкции для разных рабочих инструментов, например, для рабочих инструментов разных производителей. В этом случае монтажная плита 3 служит, в том числе, для целей адаптации крепления рабочего инструмента 4 к креплению фланца 2 манипулятора 1, дополнительного манипулятора 11 или дополнительной оси 9. Такое исполнение позволяет производить быструю смену рабочего инструмента 4, выполняющего торкретирование, путем поворота фланца 2 манипулятора 1 с монтажной плитой 3 с рабочими инструментами 4.

Дополнительный манипулятор 11 и дополнительная ось 9 также могут быть установлены непосредственно в крепление на фланце 2 манипулятора 1 или через монтажную плиту 3, что способствует повышению универсальности манипулятора, сокращению времени на выполнение операций переналадки.

Рабочий инструмент 4 представляет собой насадку для нанесения торкрет-массы, которая может быть выполнена в виде патрубка с соплом или механизмом смены сопел. Патрубок соединяют с нагнетающим насосом и бункером торкрет-машины, например, при помощи армированного шланга.

Манипулятор 1 снабжен системой 5 технического зрения, предназначенной для сканирования и исследования внутренней поверхности теплового агрегата или отдельного участка, подлежащего торкретированию, а также для контроля расстояния с поверхностью, на которую наносится торкрет-масса, установленного блоком управления. Как правило, система 5 технического зрения включает один или более одного датчика, например, со стороны рабочего инструмента 4, на монтажной плите 3, на рабочей руке манипулятора 1 и на платформе 7 или основании 6 манипулятора 1, на фланце дополнительного манипулятора 11 или на дополнительной оси 9. Датчики могут быть установлены на фланце 2 манипулятора 1, между фланцем 2 и монтажной плитой 3, между фланцем 2 и рабочим инструментом 4 или механизмом смены инструментов, на монтажной плите 3 или на рабочем инструменте 4 манипулятора 1. В качестве указанных датчиков могут быть использованы любые известные устройства, позволяющие сформировать двумерное или трехмерное изображение окружающего пространства, в частности, лидары (лазерные радары), лазерные дальномеры, сонары (ультразвуковые радары), видеокамеры, дальностные камеры (камеры глубины) и т.п. Датчики системы 5 технического зрения могут оснащаться активной инфракрасной подсветкой или подсветкой в видимом диапазоне, в виде прожектора, проектора, одного или группы светодиодов, ламп, или проекторов. Контроллеры системы 5 технического зрения могут быть расположены как в технологическом блоке, так и непосредственно на манипуляторе 1 и самих датчиках, например, совмещенными с ними в единый конструктивный элемент. Совокупность всех датчиков образует систему 5 технического зрения, управляемую исполнительным модулем датчиков технического зрения блока управления. С помощью датчиков технического зрения контролируют состояние зоны футеровки и толщину нанесенного слоя торкрет-массы, что позволяет сократить время на выполнение операций и повысить точность их выполнения.

Помимо оборудования, предназначенного непосредственно для осуществления футеровки, манипулятор 1 может быть снабжен защитным кожухом/чехлом, обеспечивающий защиту его и установленного оборудования от пыли и/или низких температур, ограничения по которым могут быть установлены производителями манипулятора 1 и оборудования, входящих в состав комплекса.

Футеровочный блок включает платформу 7 с установленными на ней одним или несколькими манипуляторами 1 для осуществления торкретирования, исполнительное оборудование для подготовки и подачи торкрет-массы, включающее емкость для торкрет-массы, шланги, насос для нагнетания и пр. Футеровочный блок в процессе выполнения торкретирования располагают рядом со стендом для ремонта и футеровки теплового агрегата.

Платформа 7 футеровочного блока с установленными на ней одним или несколькими манипуляторами 1 для осуществления торкретирования, может быть выполнена стационарной или содержать механизмы подъема платформы на высоту расположения теплового агрегата и содержать механизмы для перемещения манипулятора 1.

Основание 6 манипулятора 1 закрепляют на платформе 7 или выполняют с возможностью перемещения. В качестве механизмов 10 для перемещения манипулятора 1 могут выступать рельсовый путь, продольный паз, каретка на линейных направляющих и другие механизмы, обеспечивающие возможность перемещения вдоль платформы 7. Благодаря этому обеспечивают расширение зоны досягаемости рабочего инструмента, установленного на манипуляторе 1, дополнительном манипуляторе или на дополнительной оси.

Платформа 7 может иметь подъемный механизм, например, гидравлический лифт, винтовую пару трения-скольжения, винтовую или реечную передачу, домкрат и пр.

Огнеупорные материалы, используемые для футеровки арматурного слоя, могут быть размещены на самой платформе 7, для чего она содержит площадку для размещения паллеты с огнеупорными материалами. Огнеупорные материалы могут подаваться сверху, тогда их опускают на платформу 7 краном, который может иметь консольное или козловое исполнение, быть жестко закрепленным или перемещаться по крановым рельсам соответственно.

Для работы футеровочного блока он может быть также снабжен различным оборудованием, в частности, приемными бункерами, шнековым насосом и/или шнековым транспортером для подачи торкрет-массы, электрическим шкафом, шкафом управления, пневматическим шкафом, контроллерами манипулятора 1, дополнительного манипулятора 11 и дополнительной оси 9, электрическими проводами и кабелями, контроллером и оборудованием для подачи торкрет-массы, контроллером системы 5 технического зрения, автоматизированным рабочим местом (АРМ) оператора, блоком управления на базе промышленного компьютера и пр.

Блок управления содержит программное обеспечение, программные коды и алгоритмы, а также включает контроллеры, микропрограммные автоматы, электрические схемы и т.п. Эти элементы конструктивно могут быть выполнены как единый программно-аппаратный комплекс, и как множество отдельных элементов, связанных между собой, например, посредством локальной сети.

Блок управления включает прикладное ядро, которое является связующим звеном всех блоков робототехнического комплекса, осуществляющим управление комплексом в процессе торкретирования оборудования. С помощью прикладного ядра на основе результатов сканирования и распознавания с помощью датчиков системы 5 технического зрения, установленных, в частности, на манипуляторе 1 и платформе 7, и рассчитанной схемы футеровки с помощью алгоритмов торкретирования формируют траектории, последовательность, скорость и точность движений исполнительного оборудования футеровочного блока, передают команды на исполнительное оборудование для выполнения этих движений, контролируют движения, а также получают информацию о текущем состоянии процесса торкретирования, сохраняют ее как телеметрию в базу данных блока управления и передают в виде статусов в АРМ оператора. Здесь и далее под командой следует понимать автоматически передаваемый сигнал, вызывающий действие какой-либо системы, механизма и т.п.

Модуль алгоритмов блока управления использует схему футеровки для расчета и определения с помощью программного обеспечения расположение каждого огнеупорного материала, плана торкретирования конкретного теплового агрегата по «отснятой/отсканированной» объемной карте теплового агрегата 8 с помощью системы 5 технического зрения. В процессе выполнения торкретирования теплового агрегата 8 в модуль алгоритмов поступают данные о слое нанесенной торкрет-массе. На основе этих данных модуль алгоритмов в автоматическом режиме корректирует план и траекторию торкретирования в режиме реального времени.

Модуль расчета траекторий движения рабочего инструмента 4 получает от прикладного ядра траектории рабочего инструмента 4, на основе которых рассчитывает траектории всех осей манипулятора 1, дополнительного манипулятора 11 или дополнительной оси 9, выполняет проверку на взаимные столкновения, а также столкновения с окружающим пространством на основании данных, полученных с датчиков системы 5 технического зрения. Возвращает прикладному ядру осевые траектории, которые также сохраняются в базе данных и передаются в контроллер манипулятора 1 на исполнение.

База данных блока управления хранит данные, необходимые для осуществления торкретирования (схемы футеровки, используемые для торкретирования конкретного типа теплового агрегата 8 и вида ремонта) и накапливает данные о фактически произведенной работе, расходу материалов, износу оборудования, вычисленные и выполненные траектории.

Исполнительный модуль манипулятора 1 для осуществления торкретирования работает в режиме реального времени, принимает команды (управляющие сигналы) на перемещение (осевые траектории) и переключение от прикладного ядра, сообщает в ответ результаты выполнения команд.

Исполнительный модуль системы 5 технического зрения работает на контроллере датчиков технического зрения и отвечает за реализацию их функционала.

Средства аналитики обеспечивают построение отчетов по работе комплекса и отображения приборных панелей (dashboard), отражающих ход выполнения работ, данные при этом выбирают из базы данных. Имеют собственный интерфейс для работы.

Клиентская сторона пользовательского интерфейса (frontend) и программно-аппаратная часть блока управления (backend) реализуют серверную и клиентскую части, предоставляющие оператору контроль над работой манипулятора 1, дополнительного манипулятора 11 и рабочего инструмента 4 через АРМ оператора. В АРМ оператора выносятся только функции для оперативного управления (отображение хода торкретирования, данные с датчиков технического зрения, данные с торкрет-установки, коррекция параметров торкретирования, а также средства ввода заданий (задания схемы торкретирования).

Далее описан процесс выполнения торкретирования с использование заявленного технического решения.

Футеровочный блок и манипулятор 1 согласно заявленному решению, может быть использован для нанесения торкрет-массы различного оборудования металлургической промышленности, в частности, сталеразливочных ковшей, конвертеров вертикального типа, электродуговых сталеплавильных и доменных печей, агрегатов ковш-печь, промежуточных ковшей машин непрерывного литья заготовок и иного оборудования и агрегатов, используемых непосредственно для производственных и технологических процессов.

Процесс осуществления торкретирования включает следующие этапы:

1. Ввод или загрузка схемы торкретирования в блок управления через АРМ оператора, содержащей:

- размеры теплового агрегата 8, подлежащего торкретированию;

- схему футеровки,

- тип и марку огнеупорного материла, используемого для торкретирования;

- данные о расходе огнеупорного материала.

2. Выбор в АРМ оператора схемы торкретирования, которая будет использоваться для торкретирования данного типа теплового агрегата 8 и вида ремонта.

3. Установка оборудования в рабочие позиции.

4. Подача оператором через АРМ оператора команды на запуск футеровочного блока в работу.

5. Сканирование с помощью системы 5 технического зрения, расположенной на платформе 7 и/или манипуляторе 1 поверхности первого участка (пояса) теплового агрегата, подлежащего торкретированию. Полученную объемную карту внутренней поверхности теплового агрегата 8 обрабатывают блоком управления, который с помощью прикладного ядра и модуля алгоритмов, строит 3D модель торкретирования данного участка, рассчитывает последовательность нанесения торкрет-массы, определяет толщину торкрет-массы для каждого участка.

Сканирование внутренней поверхности участка выполняют для оценки фактического состояния внутренней поверхности, так как за время эксплуатации огнеупорные материалы изнашиваются.

6. Цикл торкретирования:

6.1. Производят подачу требуемых торкрет-массы в футеровочный блок с помощью одного из способов подачи, описанных ранее, соответствующие данные поступают на экран АРМ оператора.

6.2. На контроллер манипулятора 1 через исполнительный модуль подают команду для торкретирования.

6.3. С помощью системы 5 технического зрения, установленной на манипуляторе 1, производят сканирование внутренней поверхности теплового агрегата.

6.4. Прикладное ядро производит расчет траектории манипулятора 1.

6.4.1. Если место торкретирования находится в зоне досягаемости рабочего инструмента 5, закрепленного на манипуляторе 1, он следует по рассчитанной траектории к месту торкретирования и наносит торкрет-массу послойно. При необходимости основание 6 манипулятора 1 перемещают с помощью механизма вдоль платформы 7.

6.4.2. Если место торкретирования находится вне зоны досягаемости рабочего инструмента 4, закрепленного на манипуляторе 1, на фланец манипулятора 1 закрепляют дополнительный манипулятор 11 или дополнительную ось 9. При необходимости основание манипулятора 1 перемещают с помощью механизма вдоль платформы 7, фиксируют положение манипулятора 1 и наносят торкрет-массу послойно с помощью рабочего инструмента 4, закрепленного на фланце дополнительного манипулятора 11 или на дополнительной оси 9.

Специалисту в данной области техники очевидно, что приведенные примеры исполнения комплекса и отдельных его элементов, узлов и блоков не ограничивают заявленное техническое решение только описанными вариантами осуществления. Конкретные варианты конструкции, этапы осуществления и описанные алгоритмы, изложенные в настоящем описании, не могут быть истолкованы как ограничивающие, и приведены лишь в качестве наглядного примера для понимания специалистом возможного осуществления раскрытой сущности технического решения.

Заявленное техническое решение может быть использовано для торкретирования металлургического оборудования и характеризуется повышенной надежностью, ремонтопригодностью и эффективностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2692390C1 |

| Установка для ремонта футеровок металлургических емкостей | 1980 |

|

SU1056524A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ СТАЛЕВЫПУСКНОГО ОТВЕРСТИЯ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА | 2002 |

|

RU2214459C1 |

| ОГНЕУПОРНАЯ ТОРКРЕТ-МАССА | 2010 |

|

RU2424213C1 |

| Торкрет-ружье | 1983 |

|

SU1236277A1 |

| СПОСОБ ТОРКРЕТИРОВАНИЯ ПРОМЕЖУТОЧНЫХ КОВШЕЙ | 2006 |

|

RU2297901C1 |

| Масса для торкретирования | 1974 |

|

SU609742A1 |

| СПОСОБ ФУТЕРОВКИ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА КРУГЛОЙ ФОРМЫ | 2021 |

|

RU2783942C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ОБРАБОТКИ АДДИТИВНОЙ ФУТЕРОВКИ | 2020 |

|

RU2755325C1 |

| СПОСОБ ВИХРЕВОГО ТОРКРЕТИРОВАНИЯ ЦИЛИНДРИЧЕСКИХ ФУТЕРОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2108397C1 |

Техническое решение относится к области оборудования для производства работ по ремонту и техническому обслуживанию промышленного оборудования, а именно для роботизированного нанесения торкрет-масс на поверхности литейных емкостей, в частности промежуточных ковшей для расплавленного металла. Футеровочный блок для выполнения торкретирования содержит платформу, на которой установлен манипулятор для осуществления торкретирования промышленного оборудования, обладающий как минимум четырьмя степенями свободы. Манипулятор содержит основание, систему технического зрения, фланец с креплением для установки рабочего инструмента для нанесения торкрет-массы. Фланец дополнительно содержит крепление для дополнительного манипулятора, который обладает как минимум пятью степенями свободы и содержит крепление для установки рабочего инструмента для нанесения торкрет-массы, или для дополнительной оси, содержащей крепление для установки рабочего инструмента для нанесения торкрет-массы. Крепление для дополнительного манипулятора или дополнительной оси выполнено с возможностью управлять движением дополнительного манипулятора или дополнительной оси. Обеспечивается увеличение области досягаемости манипулятора, повышение его устойчивости и точности движения. 2 н. и 9 з.п. ф-лы, 2 ил.

1. Манипулятор для выполнения торкретирования промышленного оборудования, обладающий как минимум четырьмя степенями свободы, содержащий основание, систему технического зрения, фланец с креплением для установки рабочего инструмента для нанесения торкрет-массы,

отличающийся тем, что

фланец дополнительно содержит крепление для дополнительного манипулятора, который обладает как минимум пятью степенями свободы и содержит крепление для установки рабочего инструмента для нанесения торкрет-массы,

или для дополнительной оси, содержащей крепление для установки рабочего инструмента для нанесения торкрет-массы,

крепление для дополнительного манипулятора или дополнительной оси выполнено с возможностью управлять движением дополнительного манипулятора или дополнительной оси.

2. Манипулятор для выполнения торкретирования по п.1, отличающийся тем, что его основание выполнено с возможностью закрепления на платформе.

3. Манипулятор для выполнения торкретирования по п.1, отличающийся тем, что основание выполнено с возможностью перемещения с помощью механизма перемещения.

4. Манипулятор для выполнения торкретирования по п.1, отличающийся тем, что рабочий инструмент для нанесения торкрет-массы установлен на манипуляторе, дополнительном манипуляторе или дополнительной оси неподвижно посредством разъемного соединения.

5. Манипулятор для выполнения торкретирования по п.1, отличающийся тем, что крепление для рабочего инструмента для нанесения торкрет-массы, для дополнительного манипулятора или для дополнительной оси выполнено непосредственно на фланце манипулятора или на монтажной плите, закреплённой к фланцу манипулятора.

6. Манипулятор для выполнения торкретирования по п.1, отличающийся тем, что крепление для дополнительного манипулятора или дополнительной оси выполнено разъёмным.

7. Футеровочный блок для выполнения торкретирования, включающий платформу, на которой установлен манипулятор для осуществления торкретирования промышленного оборудования, обладающий как минимум четырьмя степенями свободы, содержащий основание, систему технического зрения, фланец с креплением для установки рабочего инструмента для нанесения торкрет-массы, отличающийся тем, что фланец манипулятора дополнительно содержит крепление для дополнительного манипулятора, который обладает как минимум пятью степенями свободы и содержит крепление для установки рабочего инструмента для нанесения торкрет-массы,

или для дополнительной оси, содержащей крепление для установки рабочего инструмента для нанесения торкрет-массы,

крепление для дополнительного манипулятора или дополнительной оси выполнено с возможностью управлять движением дополнительного манипулятора или дополнительной оси.

8. Футеровочный блок для выполнения торкретирования по п.7, отличающийся тем, что платформа содержит механизм перемещения манипулятора.

9. Футеровочный блок для выполнения торкретирования по п.8, отличающийся тем, что механизм перемещения выполнен в виде рельсового пути.

10. Футеровочный блок для выполнения торкретирования по п.8, отличающийся тем, что механизм перемещения выполнен в виде продольного паза.

11. Футеровочный блок для выполнения торкретирования по п.8, отличающийся тем, что механизм перемещения выполнен в виде каретки на линейных направляющих.

| 0 |

|

SU213533A1 | |

| Способ автоматизированной огнеупорной футеровки печей и роботизированный комплекс для его осуществления | 2018 |

|

RU2700435C2 |

| Машина для обжима на колодке пяточной части сапожной заготовки | 1932 |

|

SU36217A1 |

| US 5018923 A1, 28.05.1991 | |||

| US 4107244 A1, 15.08.1978. | |||

Авторы

Даты

2024-05-03—Публикация

2023-07-11—Подача