Предлагаемый аппарат для изготовления брускового рафинада относится к известным аппаратам, в которых для образования форм брускового сахара применяются плоские коробки, служащие вместе с тем каналами для протекания воздуха и устанавливаемые на станке, как плиты фильтр-пресса.

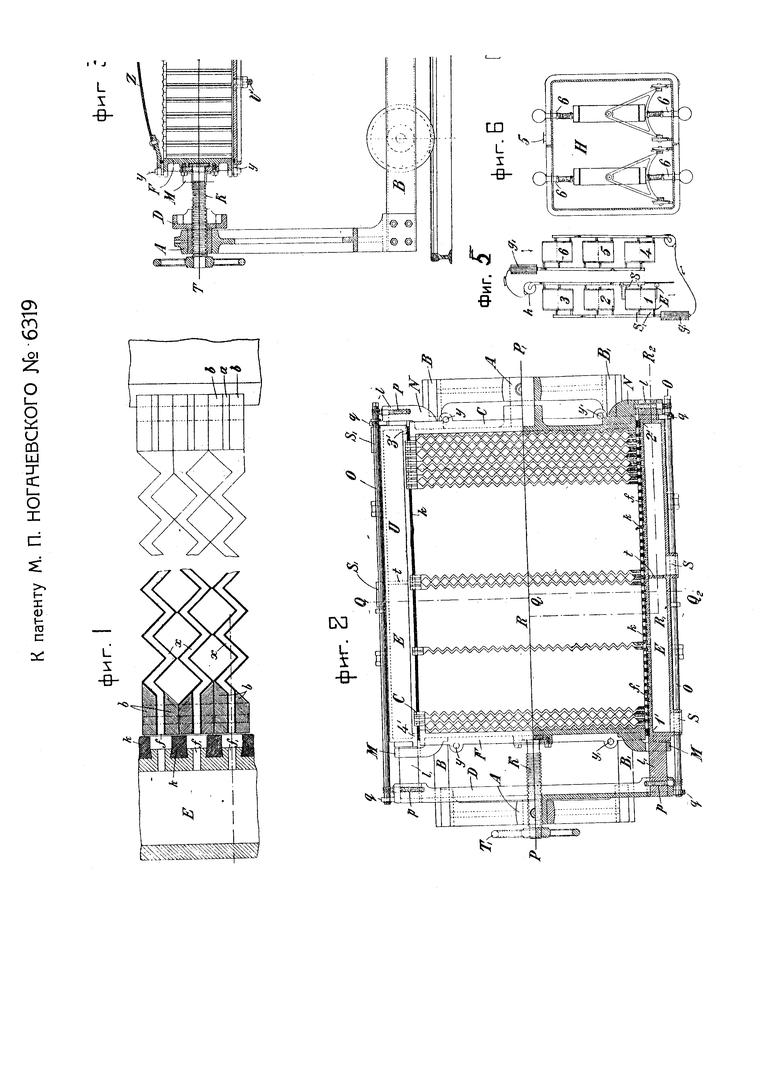

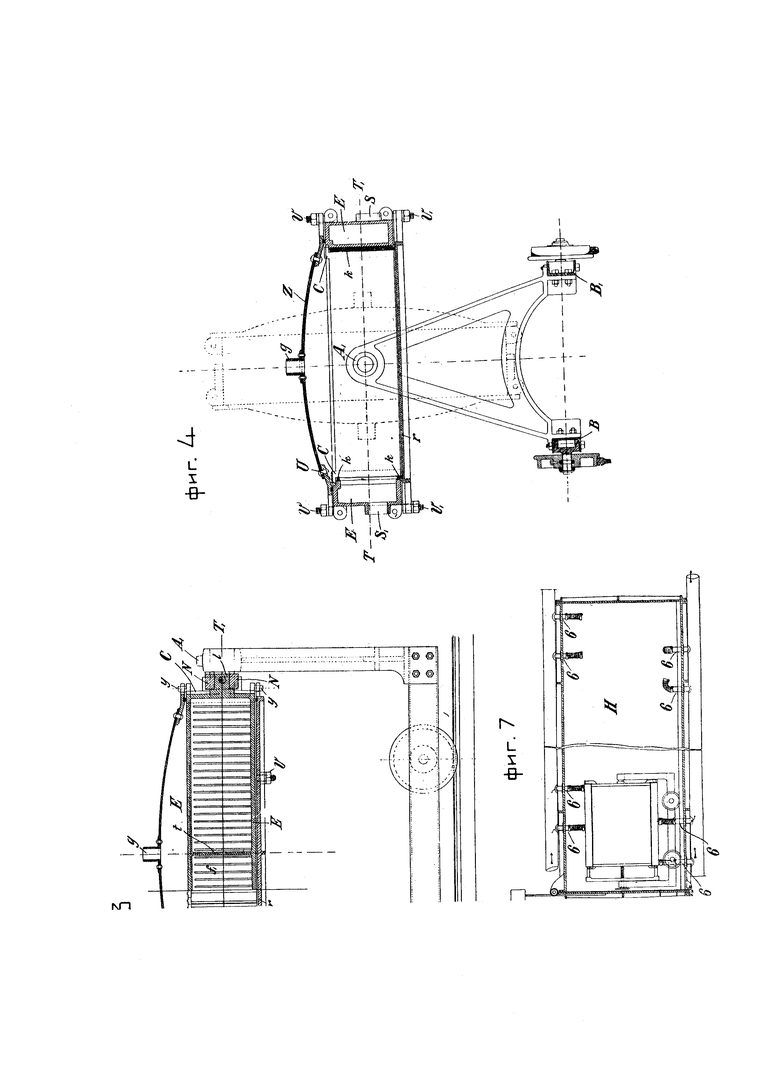

На чертеже фиг. 1 изображает горизонтальный разрез и вид сверху зигзагообразных плоских коробок, служащих для образования форм; фиг. 2 - вид сверху предлагаемого аппарата и горизонтальный разрез его по линии Т T1 на фиг. 3 и 4; фиг. 3 - то же, вертикальный разрез по линии PRR1R2 на фиг. 2; фиг. 4 - то же, по линии QQ1Q2 на фиг. 2; фиг. 5 - схему расположения партии аппаратов (вагончиков) для сушки сахара, и фиг. 6 и 7 - вертикальные разрезы видоизмененного устройства для сушки сахара.

Плоская коробка (форма-рама) х составляется из двух зигзагообразно согнутых под прямыми углами железных оцинкованных листов; между ними, по всей длине листов, проложены три тонких, также зигзагообразно согнутых железных полоски а, из которых две идут по верхнему и нижнему краям листов, а третья - вдоль средней линии листов. Листы и полоски между собой склепываются заклепочками с потайными головками и, кроме того, наружные борта вверху и внизу запаиваются; таким образом, получается зигзагообразная пустотелая плоская коробка, закрытая совершенно сверху и снизу и открытая в виде щелевых отверстий  с боковых сторон. Соединяя такие рамы друг с другом так, чтобы прямоугольные выступы одной приходились против таких же выступов другой рамы (фиг. 1), получают между наружными поверхностями коробок ряд гнезд квадратного сечения и глубиной, соответствующей высоте рам. На свободные боковые концы рамы приклепываются, по две на каждом конце, планки b, назначение которых - заканчивать концы так, чтобы при соединении рам друг с другом последние крайние зигзаги образовали между собой такие же гнезда с квадратным сечением, боковые же стороны соединенных рам оказались замкнутыми с открытыми только щелевыми отверстиями

с боковых сторон. Соединяя такие рамы друг с другом так, чтобы прямоугольные выступы одной приходились против таких же выступов другой рамы (фиг. 1), получают между наружными поверхностями коробок ряд гнезд квадратного сечения и глубиной, соответствующей высоте рам. На свободные боковые концы рамы приклепываются, по две на каждом конце, планки b, назначение которых - заканчивать концы так, чтобы при соединении рам друг с другом последние крайние зигзаги образовали между собой такие же гнезда с квадратным сечением, боковые же стороны соединенных рам оказались замкнутыми с открытыми только щелевыми отверстиями  камер-форм. Полоска а, идущая по верху рамы, изгибается в своих концах, делая коленца, точно так же и планки b в своих верхушках изгибаются совершенно тождественно с коленцами, скрепляясь между собой и полоской а заклепочками; разница только в высоте коленцев полоски и планок: первое коленце несколько возвышается над коленцами планок, образуя выступающий бортик, служащий для захватывания его при сдвигании или раздвигании рам. Коленца рам, возвышаясь над верхней плоскостью последних, образуют по бокам плотно-соединенных форм сплошные борты, а поверхность рам между бортами представит углубление, необходимое при разливке утфеля в эти формы, а также при пробелке его, - как помещение для заливочного клерса; кроме того, этими же коленцами формы-рамы подвешиваются на вагончик-аппарат и скользят по боковым трубчатым коробкам Е последнего (фиг. 1 и 4).

камер-форм. Полоска а, идущая по верху рамы, изгибается в своих концах, делая коленца, точно так же и планки b в своих верхушках изгибаются совершенно тождественно с коленцами, скрепляясь между собой и полоской а заклепочками; разница только в высоте коленцев полоски и планок: первое коленце несколько возвышается над коленцами планок, образуя выступающий бортик, служащий для захватывания его при сдвигании или раздвигании рам. Коленца рам, возвышаясь над верхней плоскостью последних, образуют по бокам плотно-соединенных форм сплошные борты, а поверхность рам между бортами представит углубление, необходимое при разливке утфеля в эти формы, а также при пробелке его, - как помещение для заливочного клерса; кроме того, этими же коленцами формы-рамы подвешиваются на вагончик-аппарат и скользят по боковым трубчатым коробкам Е последнего (фиг. 1 и 4).

Аппарат (вагончик), на который собираются вышеописанные формы-рамы, состоит из: 1) тележки АВА1В1, со стоячими кронштейнами-подшипниками А и А1, 2) двух чугунных плит (рам) С и D, насаженных на эти подшипники и 3) двух камер (трубчатых коробок) Е, поддерживаемых лапками M и N указанных плит (рам) С и D и имеющих возможность двигаться в этих лапках, смотря по надобности, то сближаясь между собой, когда надо сжать формы с боков, то расходясь, когда вагончик подвергается разгрузке. Формы-рамы своими боковыми коленцами подвешиваются на совершенно раздвинутые в лапках М и N трубчатые коробки Е, начинаясь у рамы С, и замыкаются подвижной рамой F, соединенной с винтом K, проходящим через полый вал рамы D, пользуясь которым все рамы-формы можно сжать между собою. Поверхности рам С и F, обращенные к формам, делаются тождественными с поверхностями форм, т.-е. с зигзагообразными прямоугольными выступами и впадинами, и к ним шпильками наглухо пришиваются по одной камерной форме; таким образом, эти две рамы с пришитыми к ним формами, являются одна - первой, а другая - последней составными формами. Стенки трубчатых коробок (камер) Е, обращенные к формам, прорезываются щелями  , соответствующими щелевым отверстиям

, соответствующими щелевым отверстиям  форм-рам (фиг. 1) и приходящимися против каждой формы рамы; следовательно, число щелей равно числу форм и расстояние между ними (щелями) равно толщине формы в боку. Через эти щели внутреннее пространство камер-форм сообщается с коробками Е. Чтобы внутреннее пространство, образованное камерами рам и коробками, отделить совершенно от сообщения с наружными поверхностями форм, а тем самым и от заполняющего их сахара, между боковой поверхностью, образованной сдвинутыми формами-рамами и коробками Е прокладывается резина k (фиг. 1, 2 и 4); последняя закладывается в канавки, выстроганные в стенках обеих коробок Е, окаймляя весь ряд щелей их по стенке коробки с четырех сторон и проходя между щелями, чтобы, таким образом, места соединения форм-рам друг с другом (в боках) приходились против резиновых полос, проходящих между щелями коробок (фиг. 1, 2 и 4). Резина k вверху несколько не доходит до края, чтобы при прижимании ее осталось место для ее расширения, внизу же резину можно несколько выпустить и тогда она будет служить, как уплотнение при прикреплении днища к вагончику, перед разливкой утфеля; в местах же l1, 21, 31 и 41 (фиг. 2) примыкания резины к рамам С и F - она делается заподлицо с верхним и нижним бортами этих рам. Коробки закладываются своими пальцами

форм-рам (фиг. 1) и приходящимися против каждой формы рамы; следовательно, число щелей равно числу форм и расстояние между ними (щелями) равно толщине формы в боку. Через эти щели внутреннее пространство камер-форм сообщается с коробками Е. Чтобы внутреннее пространство, образованное камерами рам и коробками, отделить совершенно от сообщения с наружными поверхностями форм, а тем самым и от заполняющего их сахара, между боковой поверхностью, образованной сдвинутыми формами-рамами и коробками Е прокладывается резина k (фиг. 1, 2 и 4); последняя закладывается в канавки, выстроганные в стенках обеих коробок Е, окаймляя весь ряд щелей их по стенке коробки с четырех сторон и проходя между щелями, чтобы, таким образом, места соединения форм-рам друг с другом (в боках) приходились против резиновых полос, проходящих между щелями коробок (фиг. 1, 2 и 4). Резина k вверху несколько не доходит до края, чтобы при прижимании ее осталось место для ее расширения, внизу же резину можно несколько выпустить и тогда она будет служить, как уплотнение при прикреплении днища к вагончику, перед разливкой утфеля; в местах же l1, 21, 31 и 41 (фиг. 2) примыкания резины к рамам С и F - она делается заподлицо с верхним и нижним бортами этих рам. Коробки закладываются своими пальцами  и

и  в лапки рам С и D и не наглухо, а свободно двигаясь в них, то приближаясь к формам, то отходя от них, при чем движение это ограничивается толщиной резины k, для чего отверстия лапок М и N делаются шире пальцев

в лапки рам С и D и не наглухо, а свободно двигаясь в них, то приближаясь к формам, то отходя от них, при чем движение это ограничивается толщиной резины k, для чего отверстия лапок М и N делаются шире пальцев  и

и  коробок Е лишь на толщину резины k. Прижимаются коробки к формам помощью винтов p, заделанных в лапках рам С и D и проходящих через соответственно прорезанные отверстия в пальцах

коробок Е лишь на толщину резины k. Прижимаются коробки к формам помощью винтов p, заделанных в лапках рам С и D и проходящих через соответственно прорезанные отверстия в пальцах  и

и  коробок (фиг. 2); для одновременного прижимания обоих концов каждой коробки винты p, ей соответствующие, вместо головок, несут маленькие зубчатки, соединяющиеся червячным зацеплением с вращаемым от руки валиком О, идущим вдоль коробки и поддерживаемым двумя подшипничками q, прилитыми к лапкам M и N рам С и D. В интересах уменьшения полезного сечения коробок, при постоянной его высоте, соответствующей высоте форм, ширину сечения, всецело зависящую от просвета камер-форм и числа их, можно уменьшать по желанию в два, три и т.д. раз, разделяя коробки сплошными перегородками на два, три и т.д. равных отделений, что весьма важно иметь в виду при конструировании вагонов с большим числом форм, когда коробки оказались бы по расчету, на все количество форм, слишком широкими. Разделяя коробки перегородками t на два равных отделения, делят весь вагончик, а с ним и всю систему форм, на две равные части, в виду чего коробки должны иметь по два отверстия S и S1 (фиг. 2 и 4) (для одной коробки отверстия S - входные, для другой S1 - выходные). Отверстия эти, расположенные в наружных стенках коробок вагончика, выходят наружу в виде нарезных штуцеров и расположены в разных коробках не против друг друга и не посредине отделений их, а наискось так, что, если у одной, коробки они расположены у одних концов отделений, то в другой коробке они будут у диагонально-противоположных концов, как указано на фиг. 2. Таким расположением обусловливается равенство пути воздуха, входящего в отверстия S одной коробки (в оба ее отделения) и выходящего из отверстий S1 другой коробки и проходящего через все камеры или каналы рам-форм. Так как поверхности коробок и рам С и F в верхних своих частях должны представлять одну плоскость, для накладывания на вагончик крышки по этой поверхности, и так как она должна возвышаться над верхней поверхностью форм, чтобы получилось углубление, необходимое при разливке утфеля и для заливочного клерса, то в верхних ребрах коробок Е делаются выемки U (четверть), по которым и скользят формы своими коленцами С. Выемки идут не во всю длину ребра, а заканчиваются; не доходя концов коробок, в местах l1, 21, 31 и 41 (фиг. 2), где коробки примыкают к рамам С и F. К раме D с наружной стороны примыкает полый вал, нарезанный изнутри, через который проходит винт K; вал вместе с винтом проходит через подшипник А, где винт заканчивается маховичком T1; с наружной же стороны рамы С, в отлитое в ней гнездо закладывается квадратный вал, переходящий в. круглый при входе в подшипник А1. На этих валах рамы C и D, а с ними и вся система вагончика, могут быть поворачиваемы на какой угодно угол. Тележка вагончика двигается по рельсам на четырех колесах с шариками. Перед разливкой в вагончик утфеля, к нему привинчивается днище (фиг. 3 и 4) - строганная чугунная плита r; для сушки сахара в вагончике к нему привинчиваются две выгнутые железные крышки Z; такая же крышка, привинченная только к одной нижней части вагончика, образует в этой части камеру, соединяемую с воздушным насосом для производства пробелки сахара под разрежением. Как крышки Z, так и днище r прижимаются к вагончику болтами V, V1, а для плотности этих соединений в канавки, выстроганные в днище и в крышках, по краям их прокладывается резина. Столбики y y1, прилитые к рамам С и F, служат направляющими при надевании крышек и днища, для чего последние снабжены лапками с соответствующими прорезами. На фиг. 3 и 4 показана одна только крышка Z, привинченная сверху вагончика, так как снизу показано днище r, привинчиваемое на время разливки утфеля.

коробок (фиг. 2); для одновременного прижимания обоих концов каждой коробки винты p, ей соответствующие, вместо головок, несут маленькие зубчатки, соединяющиеся червячным зацеплением с вращаемым от руки валиком О, идущим вдоль коробки и поддерживаемым двумя подшипничками q, прилитыми к лапкам M и N рам С и D. В интересах уменьшения полезного сечения коробок, при постоянной его высоте, соответствующей высоте форм, ширину сечения, всецело зависящую от просвета камер-форм и числа их, можно уменьшать по желанию в два, три и т.д. раз, разделяя коробки сплошными перегородками на два, три и т.д. равных отделений, что весьма важно иметь в виду при конструировании вагонов с большим числом форм, когда коробки оказались бы по расчету, на все количество форм, слишком широкими. Разделяя коробки перегородками t на два равных отделения, делят весь вагончик, а с ним и всю систему форм, на две равные части, в виду чего коробки должны иметь по два отверстия S и S1 (фиг. 2 и 4) (для одной коробки отверстия S - входные, для другой S1 - выходные). Отверстия эти, расположенные в наружных стенках коробок вагончика, выходят наружу в виде нарезных штуцеров и расположены в разных коробках не против друг друга и не посредине отделений их, а наискось так, что, если у одной, коробки они расположены у одних концов отделений, то в другой коробке они будут у диагонально-противоположных концов, как указано на фиг. 2. Таким расположением обусловливается равенство пути воздуха, входящего в отверстия S одной коробки (в оба ее отделения) и выходящего из отверстий S1 другой коробки и проходящего через все камеры или каналы рам-форм. Так как поверхности коробок и рам С и F в верхних своих частях должны представлять одну плоскость, для накладывания на вагончик крышки по этой поверхности, и так как она должна возвышаться над верхней поверхностью форм, чтобы получилось углубление, необходимое при разливке утфеля и для заливочного клерса, то в верхних ребрах коробок Е делаются выемки U (четверть), по которым и скользят формы своими коленцами С. Выемки идут не во всю длину ребра, а заканчиваются; не доходя концов коробок, в местах l1, 21, 31 и 41 (фиг. 2), где коробки примыкают к рамам С и F. К раме D с наружной стороны примыкает полый вал, нарезанный изнутри, через который проходит винт K; вал вместе с винтом проходит через подшипник А, где винт заканчивается маховичком T1; с наружной же стороны рамы С, в отлитое в ней гнездо закладывается квадратный вал, переходящий в. круглый при входе в подшипник А1. На этих валах рамы C и D, а с ними и вся система вагончика, могут быть поворачиваемы на какой угодно угол. Тележка вагончика двигается по рельсам на четырех колесах с шариками. Перед разливкой в вагончик утфеля, к нему привинчивается днище (фиг. 3 и 4) - строганная чугунная плита r; для сушки сахара в вагончике к нему привинчиваются две выгнутые железные крышки Z; такая же крышка, привинченная только к одной нижней части вагончика, образует в этой части камеру, соединяемую с воздушным насосом для производства пробелки сахара под разрежением. Как крышки Z, так и днище r прижимаются к вагончику болтами V, V1, а для плотности этих соединений в канавки, выстроганные в днище и в крышках, по краям их прокладывается резина. Столбики y y1, прилитые к рамам С и F, служат направляющими при надевании крышек и днища, для чего последние снабжены лапками с соответствующими прорезами. На фиг. 3 и 4 показана одна только крышка Z, привинченная сверху вагончика, так как снизу показано днище r, привинчиваемое на время разливки утфеля.

Предварительная подготовка вагончика к заливке его утфелем, заключающаяся в мойке и пропарке форм, производится в самом вагончике, закрытом сверху и снизу крышками, подобными крышкам Z, описанным выше. При производстве пропарки, формы не сжимаются плотно между собою, а только с боков сжимаются коробками Е, после чего вагончик с укрепленными на нем крышками, поворачивается на 180° открытым дном кверху, так как внизу вагона резина k, проложенная между формами и коробками, или выступает над общей поверхностью форм и коробок, или делается заподлицо с ней, в обоих случаях препятствуя этим попаданию воды в закраины между формами и коробками в верхней части вагона. Далее, соединяют штуцер крышки вверху вагона с резиновым рукавом, проводящим пар в смеси с водой, а штуцер нижней крышки со сборником для сладкой воды и по прошествии нескольких минут пропаренный вагончик готов для дальнейшей подготовки - к заливке его утфелем; для этого, после снятия крышек, раздвинув коробки Е, сжимают винтом K плотно между собою формы-рамы, затем прижимают к ним коробки, одновременно вращая ключами валики О, и подводят под вагончик днище r, прижимая его болтами V, V1. Вылитый утфель подвергается, как обыкновенно в брусковой формочке, легкой рулевке, заключающейся в заполнении впадин, образующихся от оседания кристалла, небольшим избытком налитого утфеля; через некоторый промежуток времени естественного охлаждения утфель подвергается дальнейшему искусственному охлаждению протягиванием через камеры форм помощью эксгаустера воздуха температуры 20-30° R, чтобы охлаждение шло не слишком быстро; для этой цели штуцера S S одной коробки вагончика соединяют с эксгаустером, требуемый же воздух входит через противоположные отверстия S1S1 другой коробки. Охладив утфель градусов до 30 R, отнимают от вагончика днище и на его место привинчивают крышку Z со штуцером g посредине и прижимают ее плотно к вагончику; в таком виде вагончик подготовлен к пробелке.

Пробелка производится под рязряжением 5-12″, для чего штуцер g, крышки Z соединяют при помощи патрубка с штуцером трубы, идущей к резервуару, разделенному на две части, - для белой и зеленой паток и соединенному с воздушным насосом, производящим требуемое разрежение в резервуаре и в (сообщенной с ним) нижней части вагона. Оттянув предварительно зеленую патоку, сообщают пространство под крышкой с атмосферой, наливают на вагончик клерс и снова производят разрежение, повторяя перекрывание вентилей то на атмосферу, то на разрежение, по количеству заливок. Последнюю заливку дают наиболее густым клерсом и избыток его оттягивают; после этого укрепляют на верхней части вагона такую же крышку Z, разобщают штуцер нижней крышки от разрежения, поворачивают вагончик на 180°, соединяют штуцер другой крышки, оказавшейся теперь внизу, с разрежением и растягивают собравшийся клерс по всему бруску, пока не покажется на нижней поверхности брусков капли клерса, видеть которые можно через стекла, заделываемые в крышке Z, после чего пробелка закончена и производится сушка сахара.

Вагончик с укрепленными на нем крышками из прежнего горизонтального положения поворачивается на 90° (фиг. 4 - пунктиром); бруски займут теперь горизонтальное положение, а камерные каналы, по которым будут протягивать сверху вниз горячий воздух, - вертикальное. Соединяют штуцера у крышек гибкими рукавами, выдерживающими разрежение атмосферы, с трубкой, идущей к конденсатору, а штуцера S и S1 коробок Е с трубами, идущими от калорифера, нагревающего воздух, к вентилятору, соединенному в свою очередь с калорифером; таким образом, вагончик вводится в цепь, образующую воздушный круговорот при движении воздуха из калорифера в вентилятор и из последнего опять в калорифер.

Для осуществления такого замыкания нескольких (аппаратов) вагончиков (партии) в воздушный круговорот с соблюдением равномерного их нагревания, предлагается следующее устройство и расположение воздушных трубопроводов, представленное схематически на фиг. 5. Вдоль пути, на который ставятся вагоны 1, 2…6, между рельсами прокладывается труба, идущая к вентилятору h, с штуцерами и двигающимися на них патрубками, помощью которых труба соединяется с штуцерами нижней коробки вагончиков; над вагончиками, также вдоль пути, протягивается другая труба, выходящая из калорифера g1, нагревающего воздух с такими же патрубками как и первая труба, посредством которых она соединяется с верхней коробкой вагончиков; далее остается соединить вентилятор и калорифер между собой, но так как последние расположены в противоположных концах, именно; калорифер - в начале пути, вверху, под ним свободно проходят вагончики, а вентилятор - в конце пути, внизу, то пришлось бы указанное соединение делать очень длинным, в виду чего имеется устройство другого соседнего пути с обратным расположением калорифера и вентилятора и выходом вагонов на путь с противоположной стороны. При таком устройстве, вентилятор первого пути передает использованный воздух в калорифер второго, находящийся рядом с ним, а вентилятор второго пути соединяется с калорифером первого, как указано на схеме фиг. 5, где второй путь указан под первым для наглядности. Таким образом, вагоны, подлежащие сушке, разбиваются на две партии и сушатся одновременно. Диагонально противоположное расположение штуцеров в коробках, одного и того же вагона, устройство воздушных трубопроводов, согласно описанной схеме с расположением калорифера и вентилятора в противоположных концах системы сушки, вызываются необходимостью сделать равными между собой все ходы горячего воздуха на пути из калорифера в вентилятор, чем, в связи с установкой вагонов в вертикальном положении, осуществляется устройство нагревательной системы по тому же принципу, что и печи (калориферы) с саморегулирующимися опускными каналами. Температура воздуха, выходящего из калорифера, колеблется в пределах 70-80° R. Для нагревания воздуха в калориферах, вместо пара, желательно пользоваться избытком имеющихся дымовых газов, которые для этой цели надлежит затягивать к калориферам помощью вентилятора из борова котельной.

Высушенный сахар подвергается охлаждению, которое производится продуванием через вагончик (каналы-камеры), помощью вентилятора, воздуха комнатной температуры, заменяя его под конец охлаждения, наружным, более холодным воздухом. Соединение вагончика с вентилятором в этом случае делается так же, как и при охлаждении утфеля. Перед разборкой вагончика для. удаления из рам готового фабриката, не раз′единяя его с вентилятором, перекрывают только клапаны трубы, подводящей в вагончик холодный воздух, на сильно нагретый воздух, выходящий из специального для этой цели калорифера, и пропускают воздух на короткое время через вагончик, чтобы дать, нагреться только железным стенкам форм-рам и вследствие этого расшириться, после чего быстро разбирают вагончик, отодвигая от форм коробки Е и отвинчивая винт K; последовательно отрывают одну раму от другой, что производится специальными вилочками, захватывающими выступающие бортики на рамах; внизу же вагончика собирают легко отстающие и выпадающие бруски сахара.

Для сокращения времени и удобства работы при подготовке вагончиков к сушке в них сахара, вместо крышек Z, привинчиваемых болтами к каждому вагончику для получения разреженного пространства, может быть применена одна общая для нескольких вагончиков и герметически закрываемая камера, соединяемая с воздушным насосом. Одновременно же, с действием разрежения, сообщение сахару тепла может производиться тем же порядком, как и при пользовании крышками Z, т.-е. через соединение коробок Е каждого вагончика с горячим воздухом или паром.

Для соединения камеры H с воздушным насосом служит штуцер 5, а для сообщения коробок Е вагончиков с источниками тепла служат штуцера 6,6,6… в верхней стенке камеры и такие же в нижней (фиг. 6 и 7). К этим штуцерам приделаны наглухо концы гибких рукавов с специальными, для герметического замыкания, муфтами, прикрепляемыми к штуцерам S коробок Е.

Система нагревания с паровыми калориферами и вентиляторами остается та же, как указано на схеме фиг. 5. Герметические камеры Н делаются с двумя путями, для установки в них вагончиков в два ряда. Конструкция вагончиков, установленных для сушки в камеру в вертикальном положении допускает между ними проход, достаточный для одного человека, который и производит перед сушкой указанные соединения штуцеров внутри камеры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОФУГА ДЛЯ ОТЛИВКИ И ОТБЕЛКИ ПЛИТОЧНОГО ИЛИ БРУСКОВОГО САХАРА | 1925 |

|

SU3477A1 |

| Аппарат для производства рафинада | 1943 |

|

SU66446A1 |

| ПРИБОР ДЛЯ РАЗЛИВКИ УТФЕЛЯ | 1932 |

|

SU38062A1 |

| Аппарат для пробеливания сахара-рафинада | 1927 |

|

SU18671A1 |

| Вакуум-аппарат непрерывного действия для уваривания сахарных утфелей | 1960 |

|

SU134638A1 |

| Экологичный энергосберегающий комплекс системы кондиционирования | 2017 |

|

RU2652586C1 |

| Тепловентилятор | 1990 |

|

SU1800241A1 |

| РЕГЕНЕРАТИВНАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРИТОЧНОГО ВОЗДУХА | 2012 |

|

RU2533355C2 |

| Энергосберегающая система подготовки приточного воздуха | 2016 |

|

RU2650284C1 |

| ЭНЕРГОСБЕРЕГАЮЩАЯ СИСТЕМА РЕГУЛИРОВАНИЯ ПАРАМЕТРОВ ПРИТОЧНОГО ВОЗДУХА | 2013 |

|

RU2552093C1 |

Аппарат для изготовления брускового рафинада, состоящий из форм, сдвигаемых на станке подобно плитам фильтр-пресса, отличающийся тем, что служащие для образования форм зигзагообразные плоские коробки х расположены между приемной и выпускной для воздуха камерами Е и Е, поддерживаемыми на лапах конечных плит С и D и примыкающими щелями  к открытым концам зигзагообразных коробок при посредстве прокладок.

к открытым концам зигзагообразных коробок при посредстве прокладок.

Авторы

Даты

1928-09-29—Публикация

1925-05-20—Подача