Изготовление брускового сахара из рафинадного утфеля обычно распадаетсяб -на несколько циклов, заключающих в себе кристаллизацию, пробели1ванне, сушку, охлаждение и .другие вспомогательные операции.

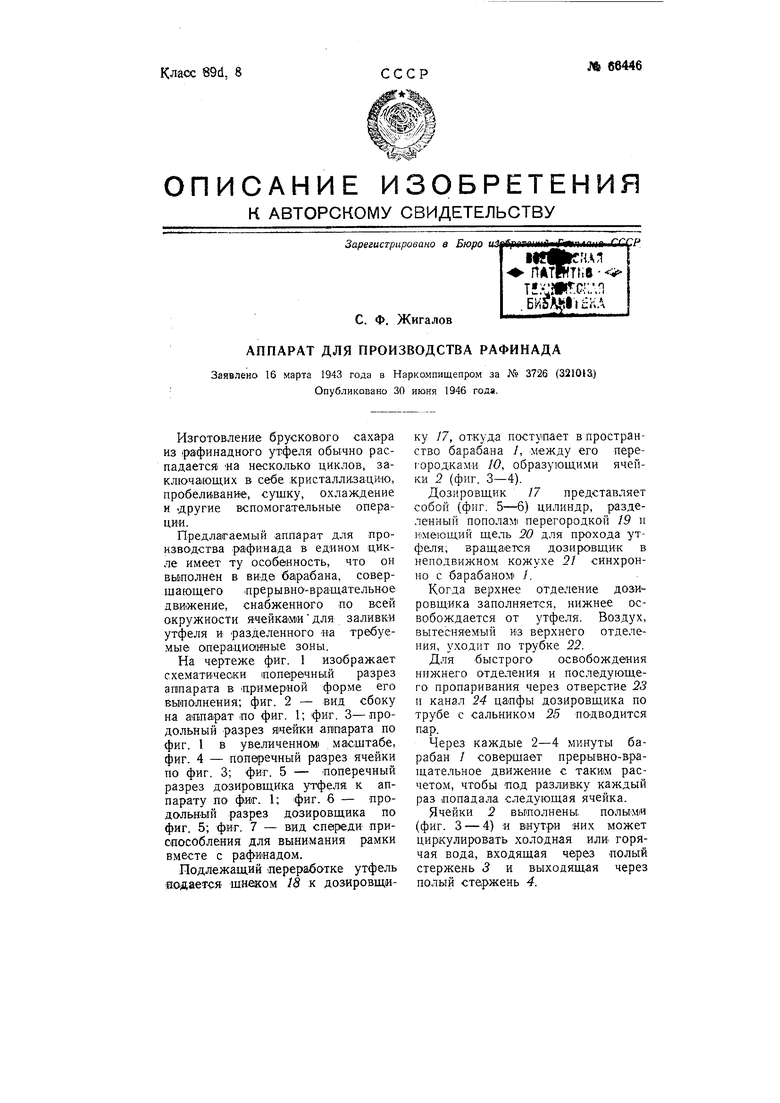

Предлагаемый аппарат для производства рафинада в едином цикле имеет ту особенность, что он выполнен в виде 6aipa6aHa, совершающего црерывно-вращательное движение, снабженного по всей окружности ячейками для заливки утфеля и разделенного на требуемые операцио1Н ные зоны.

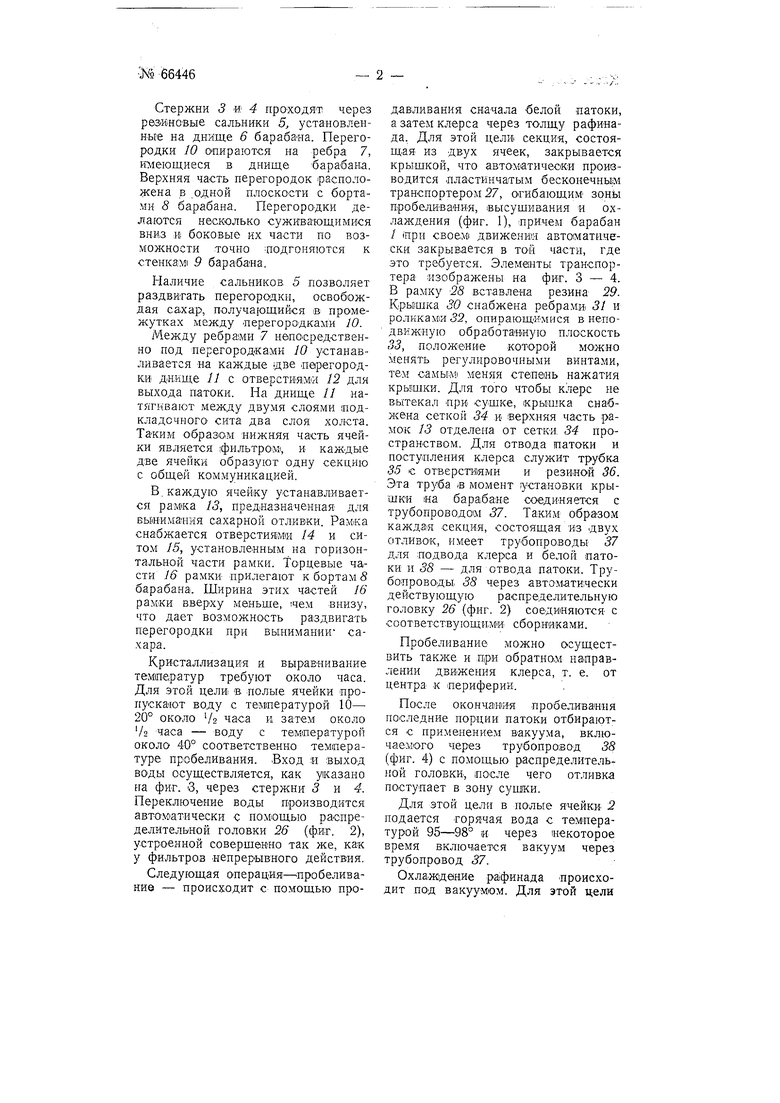

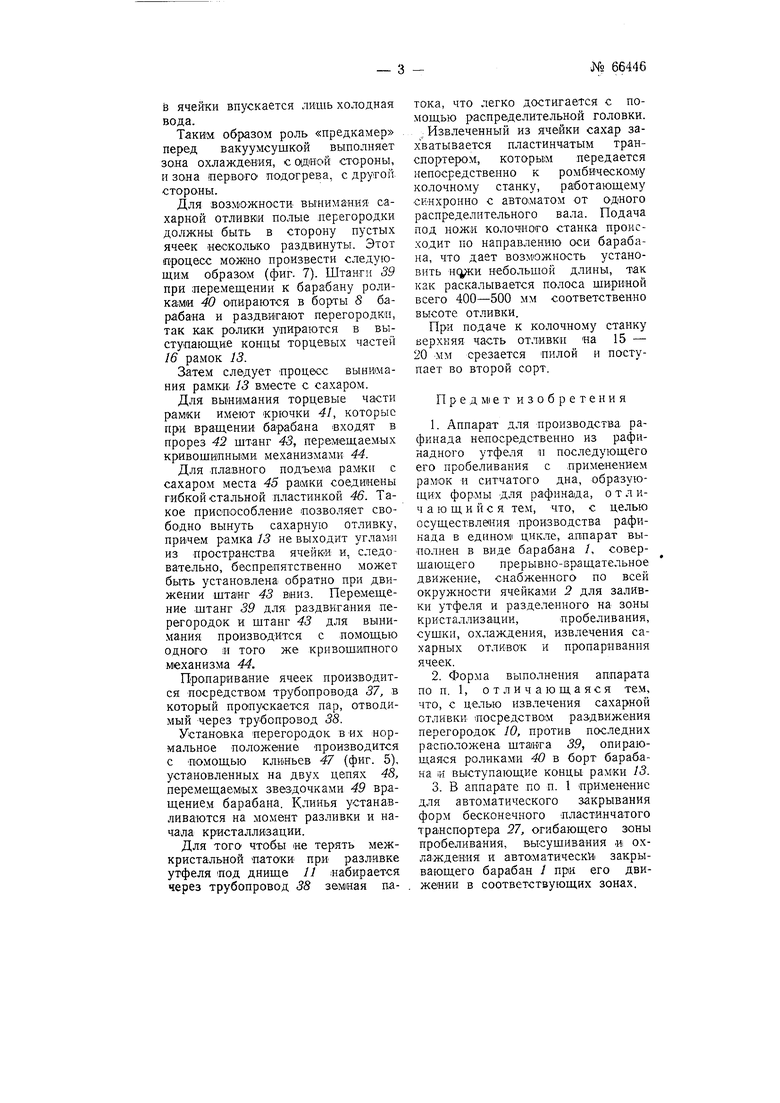

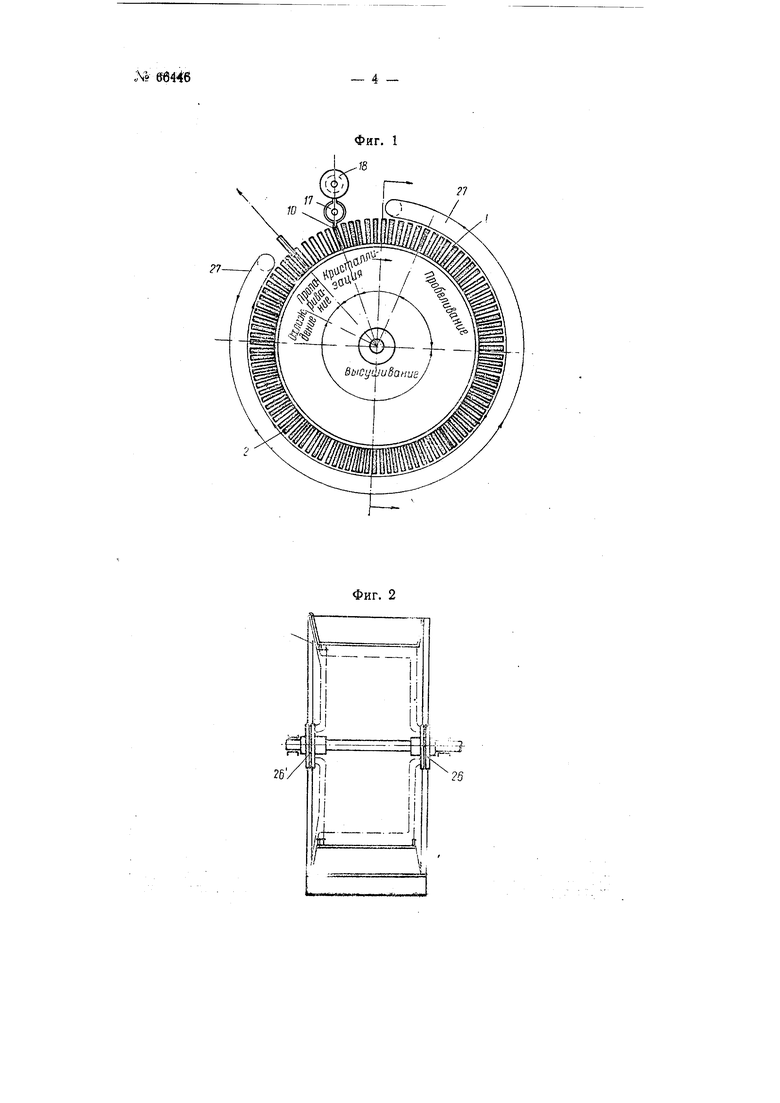

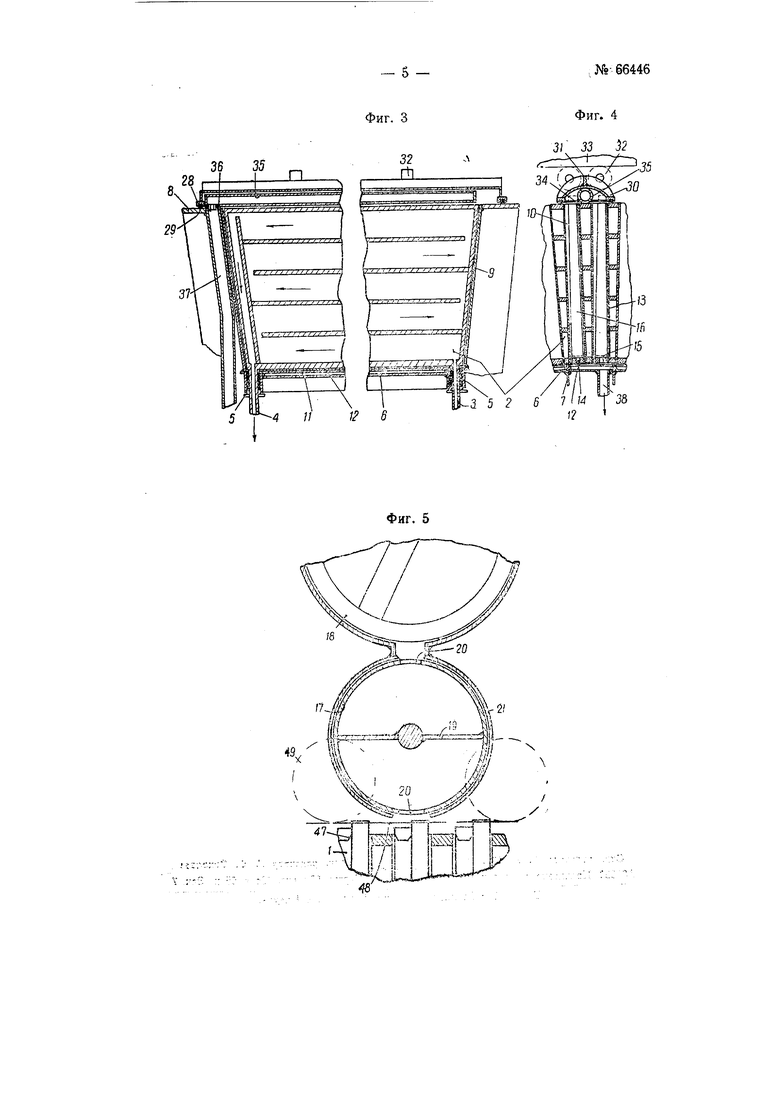

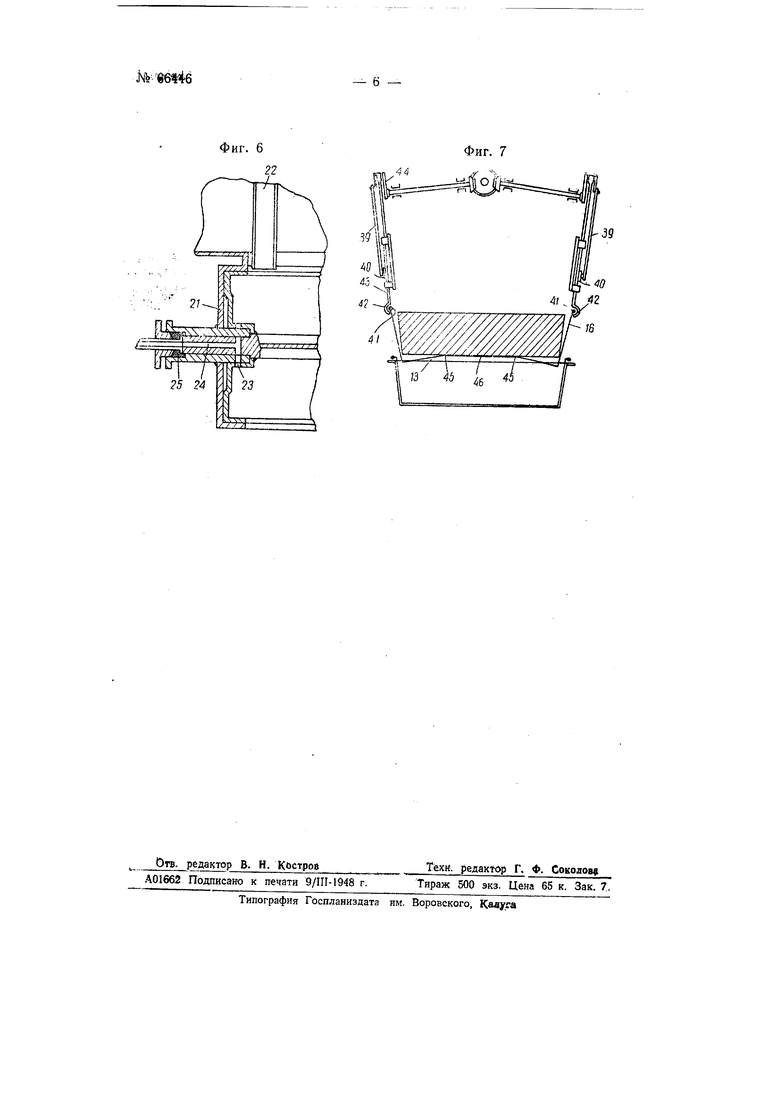

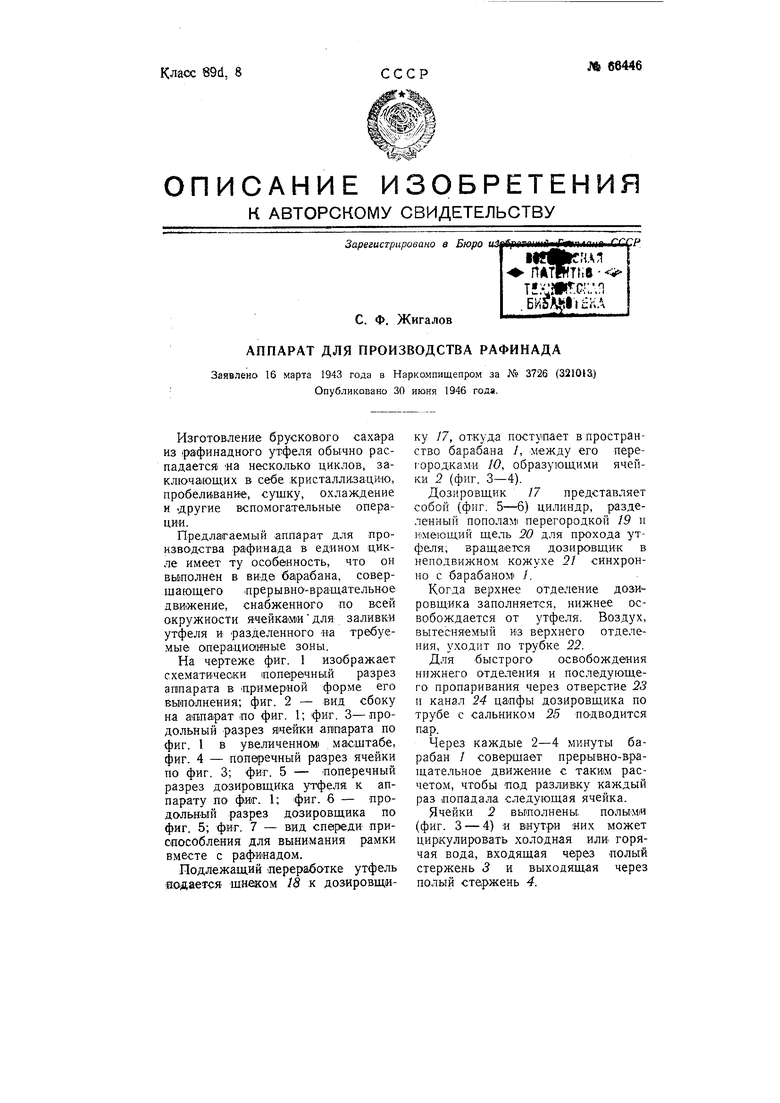

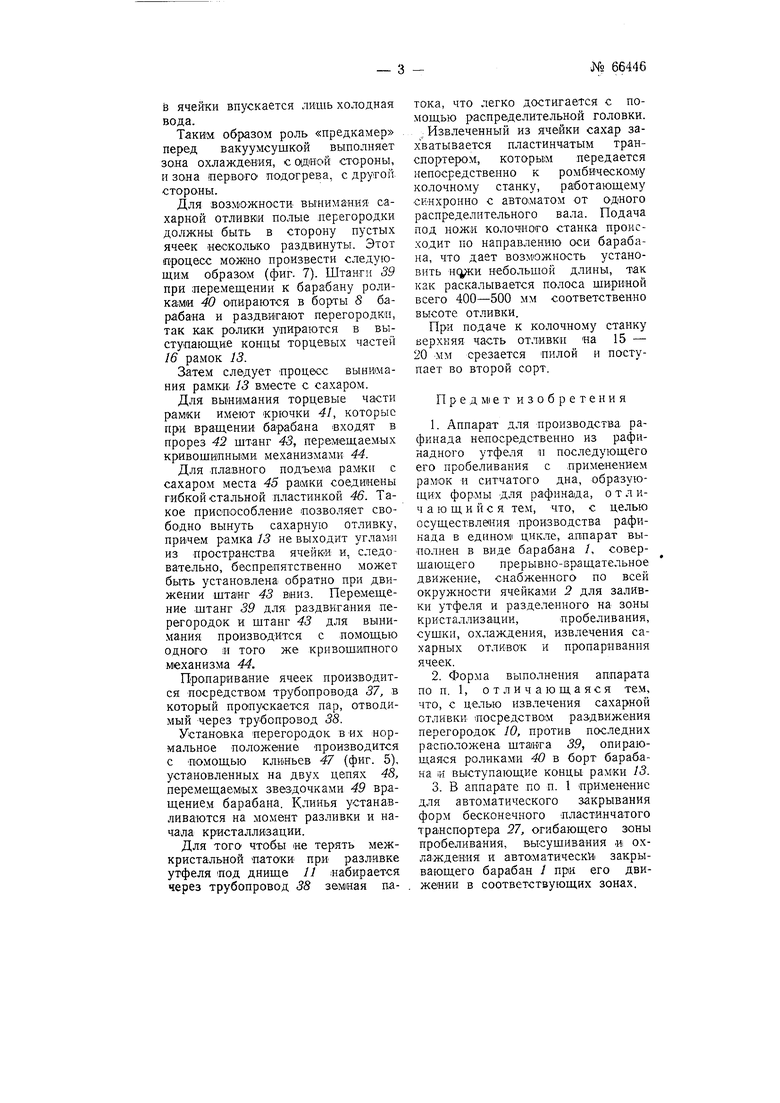

На чертеже фиг. 1 изображает схематически поперечный разрез аппарата в Пример«ой форме его выполнения; фиг. 2 - вид сбоку на aMnaipaT ,по фиг. 1; фиг. 3-продольный разрез ячейки аппарата по фиг. 1 в увеличенном масщтабе, фиг. 4 - поперечный разрез ячейки по фиг. 3; фиг. 5 - поперечный разрез дозировщика утфеля к аппарату по фиг. 1; фиг. 6 - продольный разрез дозировщика по фиг. 5; фиг. 7 - вид спереди приспособления для вынимания рамки вместе с рафияадом.

Подлежащий лереработке утфель яодается 18 к дозировщику 17, откуда поступает в пространство барабана /, между его перегородками }0, образующими ячейки 2 (фиг. 3-4).

Дозировщик 17 представляет собой (фиг. 5-6) цилиндр, разделенный пополам перегородкой 19 и имеющий щель 20 для прохода утфеля, вращается дозировщик в неподвижном кожухе 21 синхронно с барабаном У.

Когда верхнее отделение дозировщика заполняется, нижнее освобождается от утфеля. Воздух, вытесняемый из верхнего отделения, уходит по трубке 22.

Для быстрого освобождения нижнего отделения и последующего пропаривания через отверстие 23 п канал 24 цапфы дозировщика по трубе с сальником 25 подводится пар.

Через каждые 2-4 минуты барабан / соверщает прерывно-вращательное движение с таки1М расчетом, чтобы под разливку каждый раз попадала следующая ячейка.

Ячейки 2 вьрполнены. полыльи (фиг. 3 - 4) и внутри них может циркулировать холодная или горячая вода, входящая через полый стержень 3 и выходящая через полый стержень 4.

Стержни 3 и 4 проходят, через резиновые сальники 5, установленнъге на днище 6 барабана. Перегородки Ю опираются на ребра 7, имеющиеся в днище барабана. Верхняя часть перегородок расположена в .одной плоскости с бортами 8 барабана. Перегородки делаются несколько суживающимися вниз и боковые их части по возможности точно :подгоняются к стенкам 9 барабана.

Наличие сальников 5 позволяет раздвигать перегородки, освобождая сахар, получающийся е промежутках между лерегородками 10.

Между ребрами 7 непОСредственно под перегородками W устанавливается на каждые две пврегородKHi днйще 1} с отверстиямсд 12 для выхода патоки. На днище // натягивают между двумя слоями подкладочного сита два слоя холста. Таким образом нижняя часть ячейки является фильтром, и каждые две ячейки образуют одну секцию с общей коммуникацией.

В. каждую ячейку устанавливается рамка /5, предиазначенпая для Бьшимащия сахарной отливки. Рамка снабжается отверстия ми 14 и сито.м /5, установленным на горизонтальной части рамки. Торцевые части 16 рамки прилегают к бортам 8 барабана. Ширина этих частей 16 рамки вверху меньще, чем виизу, что дает возможность раздвигать перегородки при вынимании- сахара.

Кристаллизация и выравнивание температур требуют около часа. Для этой цели в полые ячейки пропускают воду с температурой 10- 20° около /2 часа и затем около /2 часа - воду с температурой около 40° соответственно температуре пробеливания. Вход я выход воды осуществляется, как указано на фиг. 3, через стержни 3 и 4. Переключение воды производится автом атически с помощью распределительной головки 26 (фиг. 2), устроенной совершенно так же, как у фильтров непрерывного действия.

Следующая операция- пробеливанив - происходит с помощью продавливания сначала белой патоки, а затем клерса через толщу рафинада. Для этой цели секция, состоящая из двух ячеек, закрывается крыщкой, что автоматически производится пластинчатым бесконечньш транспортером 27, огибающим зонь пробеливания, высушивания и охлаждения (фиг. 1), причем барабан / при своем движения авто1матически закрывается в той части, где это требуется. Элеманты транспортера изображены на фиг. 3 - 4. В рамку 28 вставлена резина 29. Крышка 30 снабжена ребрамв 5/ и роликами 32, опирающимися в неподвижную обработанную плоскость 33, положбние которой можно менять регулировочными винтами, те. самьш меняя степень нажатия крьвщки. Для того чтобы клере не вытекал при сушке, крышка снабжена сеткой 34 и верхняя часть рамок 13 отделена от сетки, 34 пространством. Для отвода патоки и поступления клерса служит трубка 35 с отверсти)ями и резииой 36. Эта. труба в момент 1установки крышки на барабане соединяется с трубопроводом 37. Таким образом каждая секция, состоящая из двух отливок, имеет трубопроводы 37 для подвода клерса и белой патоки и 38 - для отвода патоки. Трубопроводы 55 через автоматически действующую распределительную головку 26 (фиг. 2) соединяются с соответствующпмИ сборниками.

Пробеливание можно ОСуществить также и цри обратно.м направлении движения клерса, т. е. от центра к периферии.

После окончания пробеливания последние порции патоки отбираются с применением вакуума, включаем10ГО через трубопровод 38 (фиг. 4) с помощью распределительной головкн, после чего отливка поступает в зону сушки.

Для этой цели в полые ячейки- 2 подается горячая вода с температурой 95-98° и через некоторое время включается вакуум через трубопровод 37.

Охлаждение рафинада происходит под вакуумом. Для этой цели

в ячейки впускается лишь холодная вода.

Таким образом роль «предкамер перед вакуумсушкой выполняет зона охлаждения, с одиой стороны, и зона первого подогрева, с другой стороны.

Для возможности вынимания сахарной отливки полые перегородки должны быть в сторону пустых ячеек несколько раздвинуты. Этот процесс МОЖ1НО произвести следующим образо-м (фиг. 7). Штанг; 5,9 при перемещении к барабану роликами 40 опираются в борты 8 барабана и раздвигают перегородки, так как ролики упираются в выстуПающне концы торцевых частей 16 рамок 13.

Затем следует процесс вынимания рамки- 13 вместе с сахаром.

Для выни1мания торцевые части рамки имеют крючки 41, которые при вращении барабана ВХОдят в прорез 42 щтанг 43, перемещаемых кривощипньими механизмами 44.

Для .плавного подъема рамки с сахаром места 45 рамки соединены гибкой стальной пластинкой 46. Такое приспособление позволяет свободно вынуть сахарную отливку, причем рамка /5 не выходит углами из пространства ячейки и. следовательно, беспрепятственно может быть установлена обратно при движении штанг 43 вииз. Перемещение штанг 39 ДЛЯ: раздвигания перегородок и щтанг 43 для вынимания производится с помощью одного я того же кривощапного механизма 44.

Прожаривание ячеек производится посредством трубопровода 37, в который пропускается пар, отводимый через трубопровод 38.

Установка перегородок в их нормальное положение производится с помощью клиньев 47 (фиг. 5), установленных на двух цепях 48, перемещаемых звездочками 49 вращением барабана. Клинья устанавливаются на момент разливки и начала кристаллигзации.

Для того чтобы «е терять межкристальной патоки при разливке утфеля под днище 11 набирается через трубопровод 38 земная патока, что легко достигается с помощью распределительной головки. ; Извлеченный из ячейки сахар захватывается пластинчатым транспортером, которым передается непосредственно к ромбическому колочному станку, ра1ботающему синхронно с автоматом от одного распределительного вала. Подача под ножи колочного станка происходит по направлению оси барабана, что дает возможность установить нфки небольшой длины, так как раскалывается полоса щириной всего 400-500 мм соответственно высоте отливки.

При подаче к колочному станку верхняя часть отливки на 15 - 20 мм срезается пилой и поступает во второй сорт.

Пред Ml е т изобретения

1.Аппарат для производства рафинада непосредственно из рафинадного утфеля п последующего его пробеливания с применением рамок и ситчатого дна, образующих форл1ы для рафина да, о т л ичающийся тем, что, с целью осуществления производства рафинада в едином цикле, аппарат выполнен в виде барабана /, совершающего прерывно-вращательное движение, снабженного по всей окружности ячейками 2 для заливки утфеля и разделенного на зоны кристДоТлизации,пробеливания, сущки, охлаждения, извлечения сахарных отливок и пропарпвания ячеек.

2.Форма выполнения аппарата по п. 1, отличающаяся тем, что, с целью извлечения сахарной отливки посредством раадвижения перегородок 10, против последних расположена штаьта 59, опирающаяся роликами 40 в борт барабана iH выступающие концы рамки /5.

3.В аппарате по п. 1 применение для автоматического закрывания форм бесконечного пластинчатого транспортера 27, огибающего зоны пробеливания, высушивания И1 охлаждения и автоматически закрывающего барабан / при его движении в соответствующих зонах.

Фиг. 1

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Аппарат для непрерывного пробеливания | 1955 |

|

SU104856A1 |

| Непрерывно-действующая центрифуга | 1952 |

|

SU95629A1 |

| ЦЕНТРОФУГА ДЛЯ ОТЛИВКИ И ОТБЕЛКИ ПЛИТОЧНОГО ИЛИ БРУСКОВОГО САХАРА | 1925 |

|

SU3477A1 |

| Способ пробелки рафинада на центрифугах с применением повторного использования оттенков пробелки | 1926 |

|

SU12170A1 |

| Аппарат для пробеливания сахара-рафинада | 1927 |

|

SU18671A1 |

| Многокорпусная выпарная установка | 1952 |

|

SU99204A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 1924 |

|

SU74A1 |

| Устройство для непрерывного производства сахара рафинада | 1940 |

|

SU70990A1 |

| Горизонтальная центрифуга для пробеливания сахара-рафинада | 1928 |

|

SU12378A1 |

| Непрерывно-действующая центрифуга для отделения патоки от сахара | 1952 |

|

SU94786A1 |

-ef

26/

Фиг. 2

5 36 35

Фиг. 4

Фиг. 3 . 33 32 31 I т

Авторы

Даты

1946-01-01—Публикация

1943-03-16—Подача