Предлагаемое изобретение относится к центрофугам с горизонтальным валом для отливки и отбелки плиточного или брускового сахара, в которых пространство, образующееся между внутренней сетчатой стенкой и стенкой барабана, разделяется секторообразными телами на прямоугольные гнезда для форм.

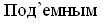

На чертеже фиг. 1 изображает вид предлагаемой центрофуги спереди, фиг. 2 - то же, вертикальный продольный разрез, фиг. 3 - детали шиберного затвора и фиг. 4 - горизонтальный разрез формы для брускового сахара.

Днище 0 барабана, отлитое из стали или чугуна, насажено на горизонтальный вал, лежащий в подшипниках, и снабжено двумя кольцевыми стенками 0′ и 6, образующими два концентрических барабана. Внутренний барабан разделен радиальными ребрами 5, отходящими от втулки днища 0 к периферии и составляющими одно целое с полыми секторообразными телами 4 кольцевого пространства между стенками О′ и 6.

Последнее разделяется секторообразными телами 4 на ряд отдельных камер-гнезд 1, предназначенных для помещения в них пакетов с рафинадными формами, залитыми затвердевшим, подлежащим отфуговке и пробелке, рафинадным утфилем (фиг. 1).

Пакеты стоят в камерах таким образом, что рафинадные бруски располагаются параллельно радиусу центрофуги. При этом нижняя часть пакета, где формы были уложены за-под-лицо с бортами рамы, примыкает к наружному барабану 0′, а открытая сторона, где края форм ниже борта рам и где, вследствие этого, получается выемка для клерса, обращена к стенке внутреннего решетчатого клерсораспределительного барабана. Для свободного прохода патоки, а затем и пробелочного клерса, на дне каждого гнезда, т.-е. прилегая изнутри к стенке наружного барабана, уложены металлические решетки 10, снизу имеющие ребра, которыми они опираются на обод барабана 0′, образуя желобки 12. Отфуговываемая жидкость через желобок 12 попадает в щели 11, отводящие ее дальше в кольцевое пространство 7, образованное фланцем 41 и днищем 0 и предназначаемое для откачки из него подлежащей удалению из центрофуга жидкости, при этом глубина желобка 12, по направлению к выпускной щели 11, может постепенно увеличиваться. Кольцевое пространство 7 делается такой величины, чтобы, с одной стороны, в него свободно помещался бы вдвигаемый и выдвигаемый от центра к периферии и обратно конец сопла 8, соединенный с отводящими жидкость в сборники трубами, а с другой стороны, чтобы при вынутом сопле 8 жидкость на ходу центрофуги не переливалась через кольцевой борт. Во время вращения центрофуги гнезда-камеры 1 и кольцевое пространство 7 становятся двумя сообщающимися сосудами, в которых жидкость находится под одинаковым давлением, а следовательно, и располагается на одинаковом уровне, считая таковой от оси центрофуги.

механизмом 13 (фиг. 2) сопло 8, путем вращения маховика 14, который для удобства вынесен на фасад к обслуживающему рабочему, может быть погружаемо в желоб на желаемую глубину. Соответственно степени погружения сопла удаляется из сепаратора или только желаемый слой жидкости, или вся жидкость.

механизмом 13 (фиг. 2) сопло 8, путем вращения маховика 14, который для удобства вынесен на фасад к обслуживающему рабочему, может быть погружаемо в желоб на желаемую глубину. Соответственно степени погружения сопла удаляется из сепаратора или только желаемый слой жидкости, или вся жидкость.

Утфильная масса пакета разбита на отдельные бруски рафинадными формами, имеющими вид фасонных перегородок. В собранных пакетах формы уложены в рамах по длине в два ряда, и соответственно этому, наружные размеры пакета с рамой подогнаны к размерам гнезд-камер 1. Пакеты состоят из рам с четырьмя литыми стенками 45 и 46, при чем рамы открыты с обеих торцовых сторон и охватывают рафинадные формы лишь с четырех боковых сторон (фиг. 4). Брусковые рафинадные формы вдвигаются в литые рамы 45, 46 по сделанным в стенках рамы вырезам, служащим направляющими пазами для пластин 47. Для образования ячеек, служащих для отливки сахарных брусков, пластины 47 снабжены ребрами 47′, по высоте равными одной стороне отливаемого бруска рафинада. Ребра 47′ прилиты или прикреплены к пластинам 47 одно от другого на расстоянии, равном удвоенной другой стороне отливаемого сахарного бруска плюс толщина тела одного ребра. При установке пластин 47 в пазы рам навстречу друг другу ребрами 47′, последние, будучи в каждой паре пластин расположены в шахматном порядке, образуют ординарные ячейки для сахарных брусков. Вследствие этого, сахар к каждой отдельной брусковой форме прилегает лишь двумя сторонами, и брусок свободно вынимается или выпадает из формы. Формы устанавливаются в два ряда так, что две расположенные одна за другой формы образуют ячейку для бруска рафинада. С торцевой открытой стороны края форм закладываются за-под-лицо с бортом рамы, а другой борт рамы выходит выше краев форм на 30 мм, благодаря чему образуется незаполненная часть - чашка, предназначенная для скопления в ней пробелочного клерса во время процесса пробеливания.

Заливочный клерс во время пробеливания задается внутрь центрофуги через приспособление, предупреждающее разбрызгивание тем, что струя клерса под острым углом попадает на покатость втулки, скользит по ней и попадает в равных порциях в секции клерсораспределителя. Двигаясь дальше под действием центробежной силы по секциям к периферии барабана 6, клерс равными порциями располагается против каждого пакета с брусками, т.-е. против каждой камеры-гнезда. Барабан 6 имеет против каждого гнезда отверстия, через которые клерс поступает в чашку, образуемую указанными выступающими краями рамы пакетов, и далее проходит через бруски с сахаром по их длине (входя и и выходя с торцов), чем и достигается равномерная их пробелка. Заполнение жидким, горячим, рафинадным утфилем ячеек, которые образованы предварительно набранными в рамы пустыми рафинадными формами, производится снизу вверх, во избежание захвата густой утфильной струей пузырьков воздуха и попадания последних в будущие рафинадные бруски, что обусловливает пустоты в готовом рафинаде и ослабляет его. Таким образом, отпадает операция «рулевки», т.-е. просекания верхней корки торцов для облегчения выхода пузырьков воздуха.

Затворы для гнезд центрофуги могут изготовляться, например, в форме откидных дверек 2, прижимаемых к ободам барабанов 0 и 6, а также к выступам на секторах 4 римскими гайками 25, при чем дверки снабжены для уплотнения соответственной резиновой фасонной рамкой 19 (фиг. 2). Кроме того, откидные дверки, путем добавления на них груза, могут быть устроены так, что будут прижиматься собственной своей тяжестью от действия центробежной силы при вращении центрофуги.

Указанный на фиг. 3 шиберный затвор представляет собой устройство, в котором шибер 22 двигается по пазам в секторах 4 и прижимается к гнезду, уплотненному резиной 19, вращением маховика, т.-е. устройство напоминает шиберные герметические затворы комнатных печей.

Наполнение форм предлагается вести так, чтобы набранные пустыми формами пакеты погружались (механически вжимались) в утфильную массу сверху вниз и масса входила в ячейки снизу вверх, отнюдь не захватывая, но вытесняя вверх воздух из ячеек. Для этого горячий утфиль предварительно наливается непосредственно из вакуум-аппарата большой незахватывающей воздуха струей в вагонетки, точно соответствующие по размерам нескольким пакетам, которые затем одновременно опускаются механическим путем сверху вниз в вагонетки, представляющие собой горизонтально стоящие открытые прямоугольные ящики. Вагонетки с втиснутыми в них, наполненными горячим рафинадным утфилем, пакетами направляются в холодильные камеры с встречным движением холодного воздуха. После прохода через последние вагонетки подаются к разгрузочному механизму. Затем, остывшие пакеты подаются на транспортер 15 (фиг. 2), которым переносятся к центрофуге; с транспортера 15 пакеты вталкиваются уголковой пластинкой 16 в предварительно открытое и опорожненное нижнее гнездо-камеру центрофуги. Одновременно на втором этаже завода, куда проходит барабан центрофуги, производится выгрузка уже отфугованного и пробеленного пакета из диаметрально противоположной верхней камеры. Выгруженные пакеты транспортером 17 направляются в сушильные камеры.

Таким образом, центрофуга благодаря своему большому диаметру одновременно используется и как  на второй этаж рафинадного завода, где расположены сушильные камеры; операции выгрузки и погрузки производятся одновременно, чем экономится время. Поданные на второй этаж пакеты оказываются опрокинутыми на 180°, благодаря чему умышленно оставляемая часть клерса в брусках, скопившаяся, вследствие действия центробежной силы в том конце сахарного бруска, который прилегает к периферии центрофуги, получает возможность в сушильных камерах самотеком равномерно распределиться сверху вниз по всему бруску и засушивается в леденец, цементируя кристаллы рафинадного бруска заполнением междукристальных пор, чем, как известно, обусловливается крепость готового товара.

на второй этаж рафинадного завода, где расположены сушильные камеры; операции выгрузки и погрузки производятся одновременно, чем экономится время. Поданные на второй этаж пакеты оказываются опрокинутыми на 180°, благодаря чему умышленно оставляемая часть клерса в брусках, скопившаяся, вследствие действия центробежной силы в том конце сахарного бруска, который прилегает к периферии центрофуги, получает возможность в сушильных камерах самотеком равномерно распределиться сверху вниз по всему бруску и засушивается в леденец, цементируя кристаллы рафинадного бруска заполнением междукристальных пор, чем, как известно, обусловливается крепость готового товара.

Кроме того, возможно наполнение и пропитывание сахарных брусков клерсом на ходу центрофуги по обратному направлению, т.-е. от периферии к центру. Для этого вводят жидкость в пространство 7, и под влиянием центробежной силы она будет вжиматься в щели 11 и далее в сахарные бруски через решетку 10 по направлению к оси центрофуги.

Также может применяться, так называемое, «пробеливание горячим клерсом», для этого в уже отбеленные холодным клерсом рафинадные бруски вводится обратным путем горячий клерс, насыщенный при высокой температуре. Попадая в охлажденные бруски, клерс выкристаллизовывает из себя известное количество сахара, который, заполняя межкристальные пустоты, значительно повышает удельный вес готового рафинада.

| название | год | авторы | номер документа |

|---|---|---|---|

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 1924 |

|

SU74A1 |

| Горизонтальная центрифуга для пробеливания сахара-рафинада | 1928 |

|

SU12378A1 |

| Аппарат для производства рафинада | 1943 |

|

SU66446A1 |

| Аппарат для пробеливания сахара-рафинада | 1927 |

|

SU18671A1 |

| АППАРАТ ДЛЯ ИЗГОТОВЛЕНИЯ БРУСКОВОГО РАФИНАДА | 1925 |

|

SU6319A1 |

| Устройство для выработки кускового сахара | 1927 |

|

SU19174A1 |

| Устройство для автоматического подъема рафинадных голов и отвода их | 1928 |

|

SU16621A1 |

| Аппарат для производства плиточного рафинада | 1929 |

|

SU16148A1 |

| Станок для раскалывания на куски сахарных плиток | 1925 |

|

SU4843A1 |

| Непрерывно-действующая центрифуга | 1952 |

|

SU95629A1 |

1. Центрофуга для отливки и отбелки плиточного или брускового сахара, на горизонтальном валу, со сплошной внешней стенкой барабана, образующей с внутренней сетчатой стенкой кольцевое пространство, разделенное секторообразными направляющими на прямоугольные гнезда для форм, отличающаяся применением фланца 41, образующего с днищем 0 барабана кольцевое пространство 7 с целью удаления поступающей в него через щель 11 отфуговываемой жидкости при помощи сопла 8.

2. В центрофуге по п. 1 применение, в целях равномерного распределения поступающих в формы веществ, напр. клерса, расположенных на периферии барабана ребер 5, скрепленных с днищем 0 и с секторообразными телами 4.

3. Центрофуга по п.п. 1 и 2, отличающаяся применением на внутренней поверхности, стенки 0′ барабана продольных, по образующей ее, желобков 12 с целью облегчения прохода жидкости в щель 11.

4. При центрофуге по п.п. 1-3, форма выполнения желобков, указанная в п. 3, отличающаяся тем, что по направлению к щели 11 глубина их увеличивается.

5. В центрофуге по п.п. 1-4, применение для запирания форм и гнездах или шарнирно откидывающейся крышки, запираемой римской гайкой (фиг. 2) или шибера, вдвигаемого в пазы стенок секторообразных тел и запираемого барабанным затвором (фиг. 3).

6. При центрофуге по п.п. 1-4, формы из сплошных рам с пазами в них, отличающиеся применением вставляемых в пазы, снабженных ребрами 47′ (фиг. 4), пластин 47.

7. Центрофуга по п.п. 1-4, отличающаяся тем, что в целях использования барабана в качестве транспортирующего органа, ему придается большой диаметр.

8. При центрофуге по п. 1, применение ленточного транспортера 15, с уголковыми пластинками 16, подающего наполненные утфилем формы в гнезда барабана.

Авторы

Даты

1927-08-31—Публикация

1925-10-05—Подача