1

Изобретение отнсюится к порошковой металлургии, в частности к технологии получегщя феррнтовых порошков.

Известен способ попущения ферритовых порошков, закшопаюпшйся в том, что смесь исходных компонентов ферритизируют, затем производят грубый и тонкий помол феррита в течение длительного времени (десятки часов) l .

Недостатки известного способа - длительное время помояа, сильная деформация кристаллической решетки феррита, снижающая физические свойства порошка, образование значитепьаого количества намола от мелющих тел, существенно нарушающего состав, феррнта.

Целью изобретений является сокращение времеш помола.

Для доетиже;шя цел;й перед тонким помолом ферритовый порошок дополнительно нагревают до 50О-8ОО®С и затем охлаждают СО скоростью . град/мин.

При этом в ироцессе нагрева и охлаждения происходит разрушение или образование трепшн по илоскостя спайнсютн

монокрнсталлитов в тех поликристаллических частацах.ксугорые сохранили после предварительного диспергирования границы спайности, за счет напряжений, возникающих в процессе термообработки; в результате улучшается размалываемость материала и гранулометрическое распределение частиц феррита при дальнейшем механическом i измельчении. Причиной ука-заиных напряжений является анизотропия коэффициентов линейного расширения (сжатия) кристаллической решетки гексаферрйта.

Анизотропия линейного коэффициента расширения (сжатия) проявляется в широком интервале температур 2(30-lOOO С но особенно сильно вблизи точки Кюри (). Предлагается производить нагревание диспергарованного феррита в интервале температур 5ОО-800 С. Вьпие 800 С нагрев нецелесообразен, так как начинается спекание частиц и их совместная рекристаллизация, ведущая к росту зерна, что затрудняет дальнейшее измельчение При температуре меньше

слабо протекают процессы монокристаллиаации в поликристаллическом зерне, Ско- рость охлаждения ферритового порошка после термообработки оказывает слабое влияние на качество диспергированного порошка и ограничивается техническими возможностями: Ю грац/мин - скорость охлаждения на воздухе при нормальных условиях; максимальная 25О град/мин скорость охлаждения порошжа в воде,

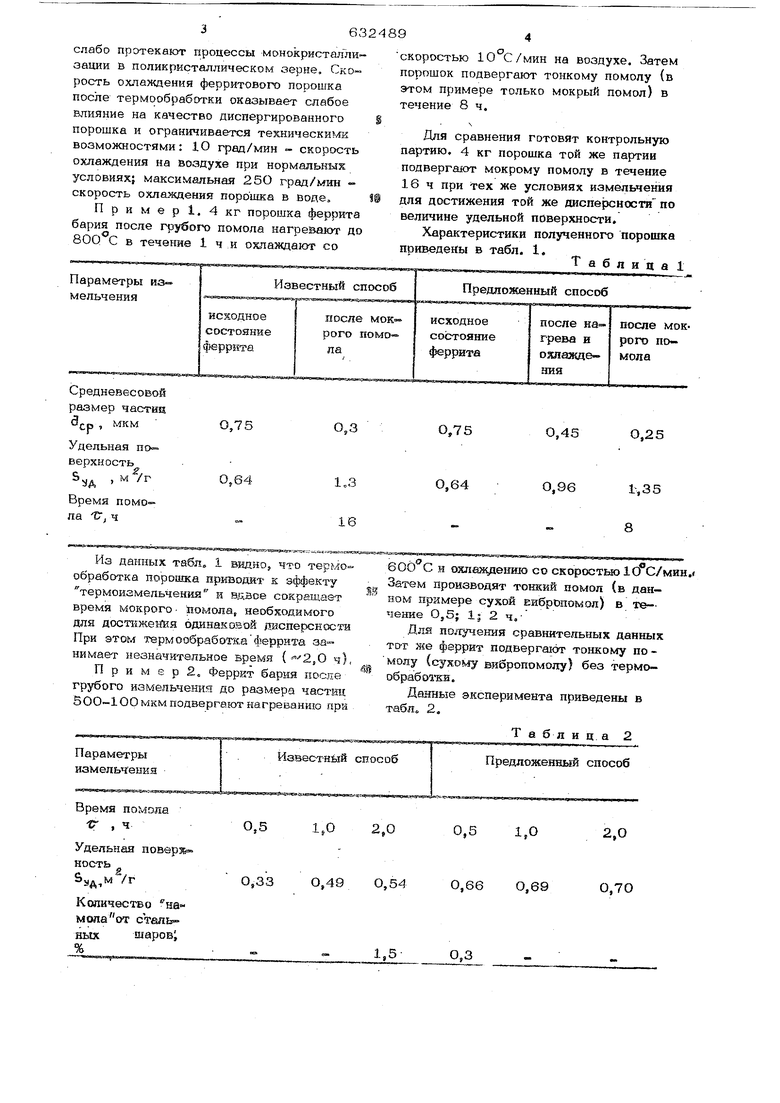

Пример.4 кг порошка феррита бария после грубого помола нагревают до 80Q С в течение 1 ч ,и охлаждают со

скоростью 10 С/мин на воздухе. Затем порошок подвергают тонкому помолу (в этом примере только мокрый помол) в течение 8 ч.

N

Для сравнения готовят контрольную партию. 4 кг порошка той же партии подвергают мокрому помолу в течение 16 ч при тех же условиях измельчения для достижения той же дисперсности по величине удельной поверхности.

Характеристики полученного порошка

приведейы в табл, 1.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ферритовых порошков | 1976 |

|

SU638427A1 |

| Способ изготовления анизотропных ферритовых постоянных магнитов | 1987 |

|

SU1475773A1 |

| Способ изготовления анизотропного гексаферрита бария | 1989 |

|

SU1726129A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ ПОЛИКРИСТАЛЛИЧЕСКОГО ГЕКСАФЕРРИТА СТРОНЦИЯ | 1989 |

|

RU1609340C |

| СПОСОБ ПОЛУЧЕНИЯ ФЕРРИТОВОГО ПОРОШКА | 1987 |

|

RU1533561C |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА-НАПОЛНИТЕЛЯ ДЛЯ КОМПОЗИЦИОННОГО МАГНИТОТВЕРДОГО МАТЕРИАЛА | 1988 |

|

RU1568361C |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНЬ!Х ФЕРРИТОВЫХПОРОШКОВ | 1965 |

|

SU174735A1 |

| Способ изготовления анизотропных постоянных магнитов | 1980 |

|

SU953675A1 |

| Способ изготовления слоистых феррит-керамических изделий | 1977 |

|

SU692814A1 |

| Способ получения поглощающего материала на основе замещенного гексаферрита бария | 2016 |

|

RU2651343C1 |

О,75

о,з

1,3

Из данных табл 1 вкино что термообработка порошка приводит к зф |зекту термоизмельчения и вдзое сокращает время мокрого йомола, необходимого для досткжейия одинако-вой дисперсности При этом термообработкаферрита за- ни мает незначительное время ,0 ч),

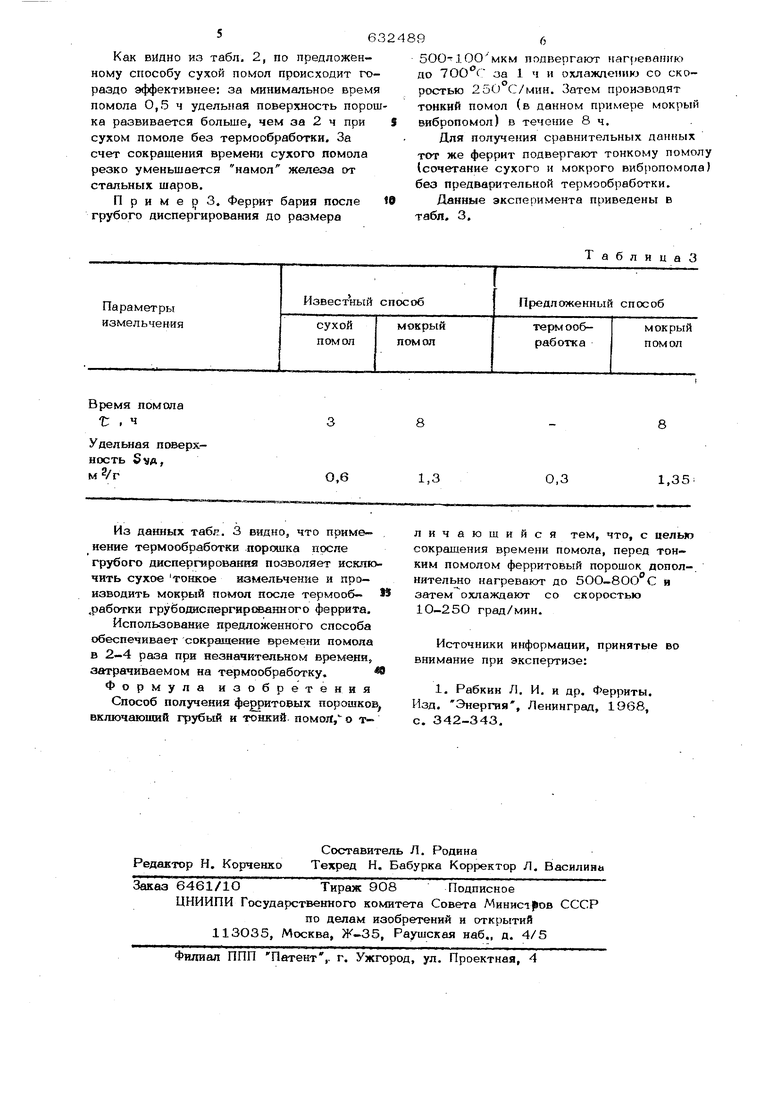

П р и м S р 2, Феррит бария после грубого измельчения до размера частиц мкм подвергают нагреванию прк

Йзв€х;-т-нЬ1Й способ

Параметры измельчения Время помола О, 2,0 -Г , ч Удельная поверх кость О,33О,49 О,54 S«A,M 1Количество намопа от сталЕгных шаров;

0,75

0,45

0,25

0,96

0,64

1,35

8

и оялажденюо со скоростью 10 С/м Затем производят тонкий помол (в данном примере сухой Еибропоыол) в течение О,5; 1| 2 ч,Для по/гучения сравнительных данных тот же феррит подвергают тонкому помолу (сухому вибропомолу) без термообрабо1кн.

Данные эксперимента приведены в табл 2.

Т а б л и

ц а

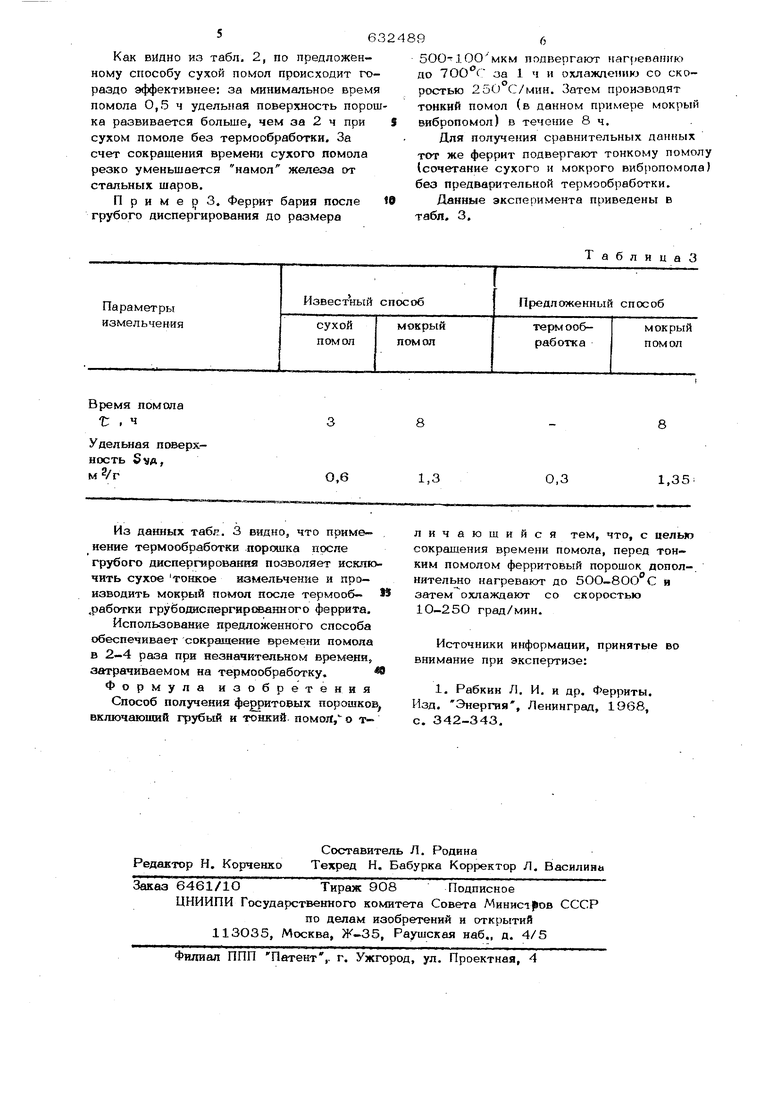

Предложенный способ 0,51,0 0,66 О,69 563 Как видно из табл. 2, по предложенному способу сухой помол происходит гораздо эффективнее: за минимальное время помола 0,5 ч удельная поверхность порош ка развивается больше, чем за 2 ч при сухом помоле без термообработки. За счет сокращения времени сухого помола резко уменьшается намол железа от стальных шаров. Примерз. Феррит бария после грубого диспергирования до размера

О,6 Из данных табя. 3 видно, что применение термообработки порошка прсле грубого диспергирования позволяет исключить сухое тонкое измельчение и производить мокрый помол после термооб- .работки груёодиспергирсжанного феррита. Использование предложенного способа обеспечивает сокращение времени помола в 2-4 раза при незначительном времеди, затрачиваемом на термообработку. Формула изобретения Способ получения фе ритоеых порошков включающий грубый и тонкий, помол, о т-

ТаблицаЗ

8

8

0,3

1,35

1,3 S 9 5ОО-10О мкм подвергают нагреванию до оа 1 ч и охлажлеиию со скоростью 25О°С/мин. Затем производят тонкий помол (в данном примере мокрый вибропомол) в течение 8 ч. Для получения сравнительных данных тот же феррит подвергают тонкому помолу (сочетание сухого и мокрого вибропомола) без предварительной термообработки. Данные эксперимента приведены в табл. 3, личающийся тем, что, с целью сокращения времени помола, перед тонким помолом ферритовый порошок допол-. нительно нагревают до 5ОО-8ОО С и затем охлаждают со скоростью 10-25О град/мин. Источники информации, принятые во внимание при экспертизе: 1, Рабкин Л. И. и др. Ферриты. Изд. Энергия , Ленинград, 1968, с. 342-343.

Авторы

Даты

1978-11-15—Публикация

1977-06-09—Подача