Изобретение относится к электротехнике, в частности к магнитным материалам на основе пластмасс; оно может быть использовано при изготовлении подвижньах магнитов для герметизированных контактов и контактных термометров, магнитных деталей индикаторных устройств отображения,а также других электро-радиотехнических устройств, Известен магнитопластический материал, содержащий гексаферрит бария (70%) и каучук (30%) l . Недостатки этого материала - низкие магнитные и антифрикционные свой ства. Наиболее близким к описываемомуизобретению по составу является магнитопластический материал, содержащий 10% бакелитовой смолы и 90% гексаферрита бария 21. Однако известный материал обладает низкими магнитньми и антифрикционными свойствами. Цель изобретения - повышение магнитных и антифрикционных свойств. Цель достигается тем, что магнито пластический материал в качестве связующего содержит фторопласт и кремнийорганическую смолу при следующем соотношении компонентов, об.% Фторопласт42-50 Крем шйорганическая смола3-5 Гексаферрит бария Остальное Пример. Мелкодисперсный порошок гексаферрита бария смешивают с кремнийорганической смолой в соотношении примерно 10:1 и подвергают нагреву до , при этом происходит частичная аморфизация смолы. После остывания образующуюся массу измельчают. В результате получают порошок феррита, каждая частица которого покрыта кремнийорганической смолой, обладающей при повышенной температуре достаточно высокими адгезивными свойствами. Гексаферрит бария (ЗБА), обработанный смолой (КМ-9К), смешивают с фторопластом-4 при температуре - 70с и получают гомогенную порошковую смесь. Полученную смесь загружают в форму, помещенную между полюсами постоянного магнита с напряженностью до 10 тыс. эрстед. Благодаря магнитной анизотропии феррита ЗБА его частицы ориентируются осями легкого намагничивания вдоль силовых линий .магнитного поля.

Для сохранения магнитной текстуры И придания материалу высокой плотности порошковую смесь прессуют при . При этом частицы феррита максимально сближаются друг с другом и при последующем остывании фиксируются в монолитный каркас за счет адгезивных свойств смолы км-9К,

Для того, чтобы увеличить плотность материала и не нарушить ориентацию частиц феррита, спекание компоэии осуществляют в замкнутой форме при aвтoгeннo l давлении фазового перехода фторопласта-4, При этом в форме возникает объемная схема равномерного распределения сил сжатия. Намагничивание полученных материалов выполняют на баллистической установке типа БУ-3.

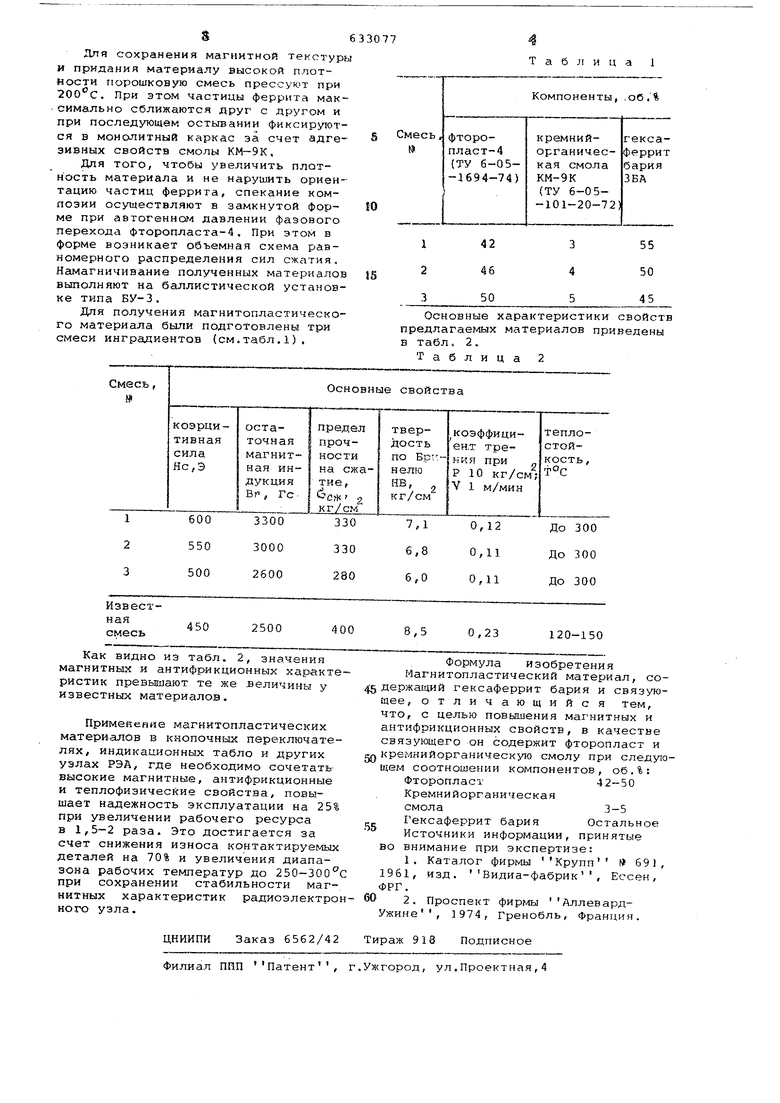

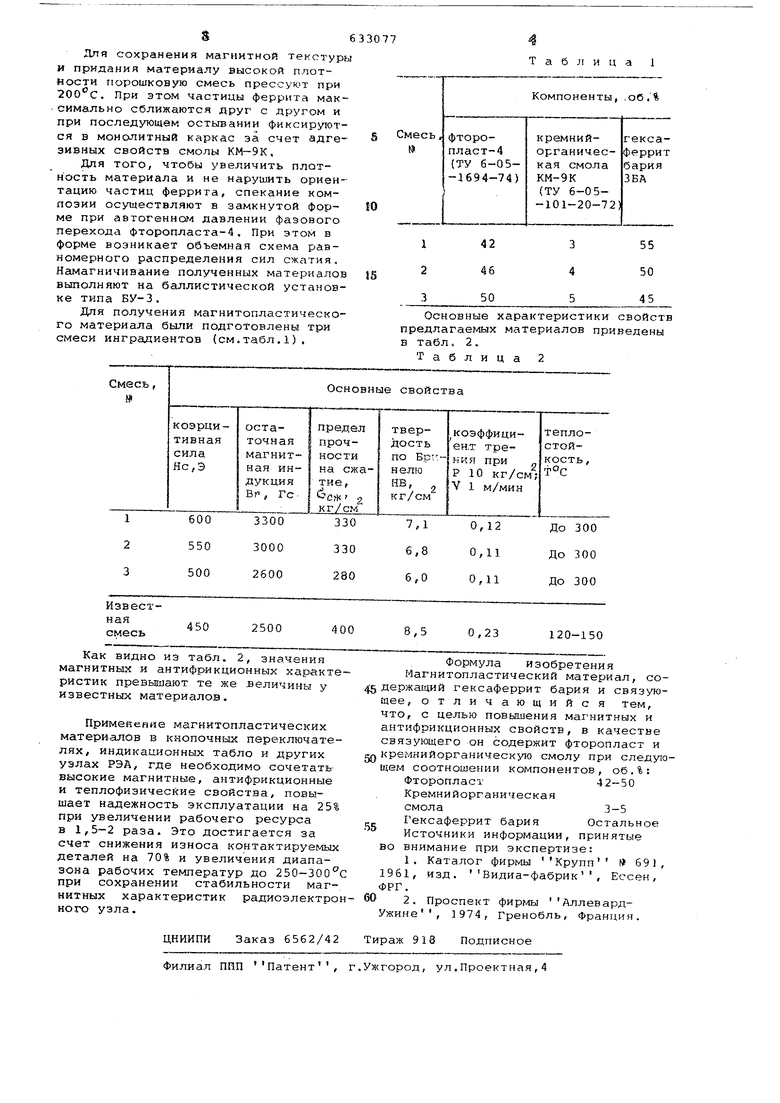

Для получения магнитопластического материала были подготовлены три смеси инградиентов (см.табл,).

Основные характеристики свойств предлагаемых материалов приведены в табл 2.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| Магнитный материал | 1980 |

|

SU932571A1 |

| МАГНИТНЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1991 |

|

RU2026579C1 |

| Способ изготовления анизотропного гексаферрита бария | 2022 |

|

RU2791957C1 |

| АНТИФРИКЦИОННАЯ ТОНКОДИСПЕРСНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ | 2001 |

|

RU2185422C1 |

| Композиция для получения магнитотвердых ферритов и способ их получения | 2019 |

|

RU2705155C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| Способ получения замещенного титаном гексаферрита бария | 2021 |

|

RU2764763C1 |

| Способ получения замещенного марганцем гексаферрита бария | 2023 |

|

RU2814967C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416491C2 |

Авторы

Даты

1978-11-15—Публикация

1977-06-06—Подача