Изобретение относится к технологии изготовления поликристаллических магнитотвердых анизотропных ферритов и может использоваться при изготовлении гексаферритов бария с высокой степенью магнитной текстуры.

Известен способ изготовления анизотропных ферритовых магнитов (RU 2023316 С1 опублик. 15.11.1994 г.), включающий мокрое измельчение ферритового порошка, его дезагрегацию до насыпной плотности 0,6-0,8 г/см3, прессование в магнитном поле и спекание. Недостатком указанного способа является невысокая энергия достигаемого магнитного поля в изделиях и невысокая степень магнитной текстуры.

Известен способ изготовления гексагональных ферритов типа М, включающий изготовление сырых заготовок путем прессования ферритового порошка в магнитном поле с совместным воздействием ультразвука частотой 0,5-2,0 МГц и последующее спекание полученных заготовок. Недостаток указанного способа - использование порошка гексаферрита в виде наночастиц размером 60-140 нм. Порошок получают методом химического соосаждения с использованием полимера и воздействия ультразвука частотой 10-25 кГц, указанный метод обладает низкой производительностью (см. RU 2705201 С1 опублик. 06.11.2019 г.).

Наиболее близким к предлагаемому является способ изготовления анизотропного гексаферрита бария, включающий изготовление заготовок мокрым прессованием порошка в магнитном поле (480-800 кА/м), размагничивание заготовок с приложением противоположного магнитного поля и последующее спекание полученных заготовок (см. Летюк Л.М., Журавлев Г.И. Химия и технология ферритов. - Л.: Химия, 1983, с. 110). Мокрое прессование в магнитном поле обеспечивает ориентацию частиц гексаферрита в водной суспензии с формированием текстуры. В процессе прессования происходит отжим воды через фильтры. Размагничивание необходимо для обеспечения прочности заготовок и уменьшения в них трещин при спекании. Текстура сохраняется в процессе спекания заготовок, обеспечивая анизотропию магнитных свойств получаемых постоянных магнитов.

Недостатком известного способа является невысокая энергия магнитного поля постоянного магнита из гексаферрита бария вследствие недостаточной степени ориентации частиц в заготовках.

Техническим результатом изобретения является увеличение энергии магнитного поля постоянного магнита из гексаферрита бария.

Технический результат достигается тем, что способ изготовления анизотропных гексаферритов бария включает формование заготовок в магнитном поле и последующее спекание полученных заготовок, причем формование заготовок осуществляется методом горячего шликерного литья под давлением 0,3-0,5 МПа при 70-80°С в магнитном поле 450-550 кА/м с последующим размагничиванием в противоположном магнитном поле 240-260 кА/м после охлаждения заготовок ниже 45°С и использованием связки на основе парафина и воска, при следующем соотношении компонентов, масс. %:

парафин - 8-10

воск - 0,5-1,0

порошок гексаферрита бария - остальное.

Шликер гексаферрита бария на основе парафина и воска при температуре более 70°С обладает низкой вязкостью, что облегчает ориентацию частиц в магнитном поле. После охлаждения заготовок ниже 45°С, связка затвердевает, фиксируя ориентацию частиц после размагничивания, что обеспечивает сохранение высокой текстуры.

Пример. Изготавливали анизотропный гексаферрит бария в виде пластин 100×80×10 мм методом горячего шликерного литья под давлением в постоянном магнитном поле на установке горячего шликерного литья УЛШ-3. Магнитное поле создавали с помощью катушки на рабочем столе, в которую помещали литьевую форму. Шликер приготавливали перемешиванием порошка гексаферрита бария марки ПФБ 07-12-1175 (ТУ 6-09-4788-86), парафина марки П-1 (ГОСТ 23683-89) и воска (ГОСТ 31775-2012) в шликерном баке установки литья при температуре 65-85°С. Из полученного шликера после вакуумирования отливали заготовки под давлением 0,25-0,55 МПа в магнитном поле 440-560 кА/м. После остывания заготовок до 45°С проводили размагничивание заготовок в поле 230-270 кА/м. Из полученных заготовок отгоняли связку при 250°С в засыпке из оксида алюминия. Остаточное содержание связки составляло 1,5 масс. %.

Для сравнения в качестве прототипа приготавливали заготовки мокрым прессованием в магнитном поле 500 кА/м на прессе 06ФФГ. Спекание осуществляли в туннельной печи в воздушной среде при 1180°С в течение 5 часов.

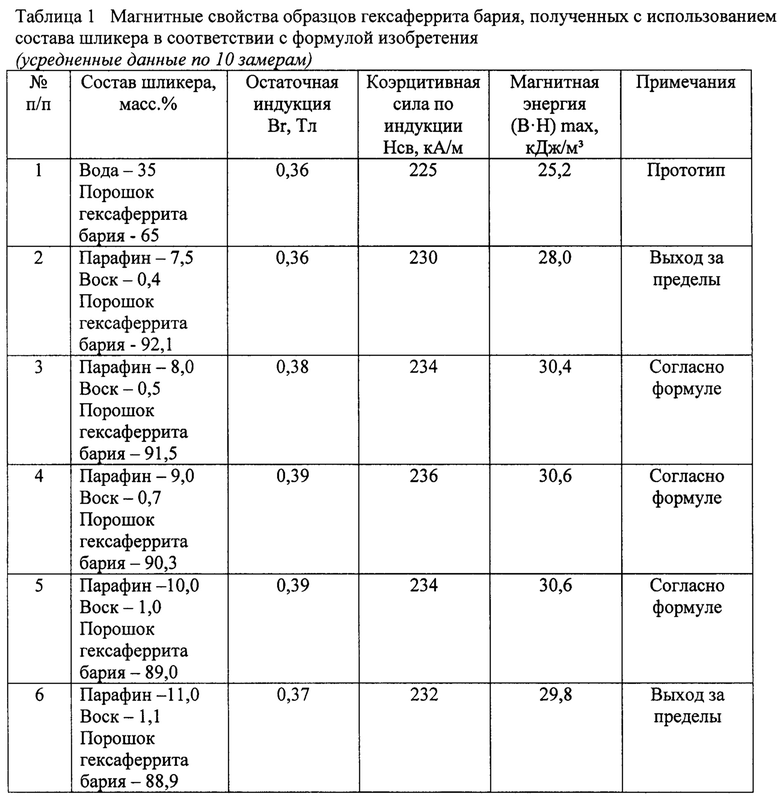

В таблице 1 приведены усредненные данные по 10 замерам магнитных свойств ферритов, полученных с использованием состава шликера (согласно формуле, при выходе за пределы формулы и согласно прототипу). Давление шликера 0,4 МПа, намагничивающее поле 500 кА/м, поле размагничивания 250 кА/м.

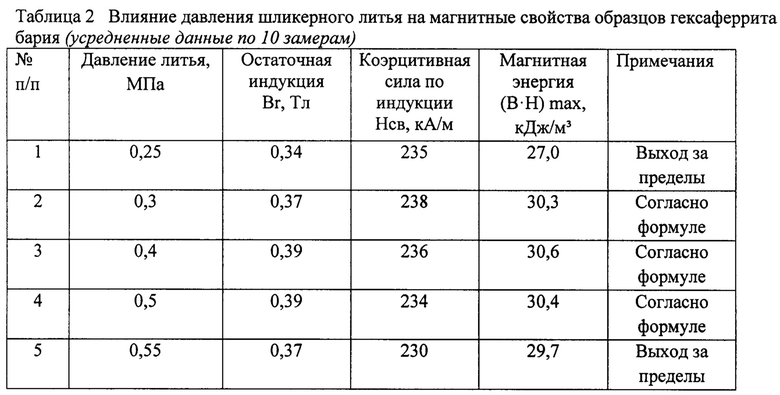

В таблице 2 приведены данные по влиянию давления литья на магнитные свойства ферритов, полученных с использованием режимов горячего шликерного литья под давлением в постоянном магнитном поле (согласно формуле, при выходе за пределы формулы). Состав шликера, масс. %: парафин - 9,0; воск - 0,7; порошок гексаферрита бария - 90,3. Температура шликера 75°С, намагничивающее поле 500 кА/м, поле размагничивания 250 кА/м.

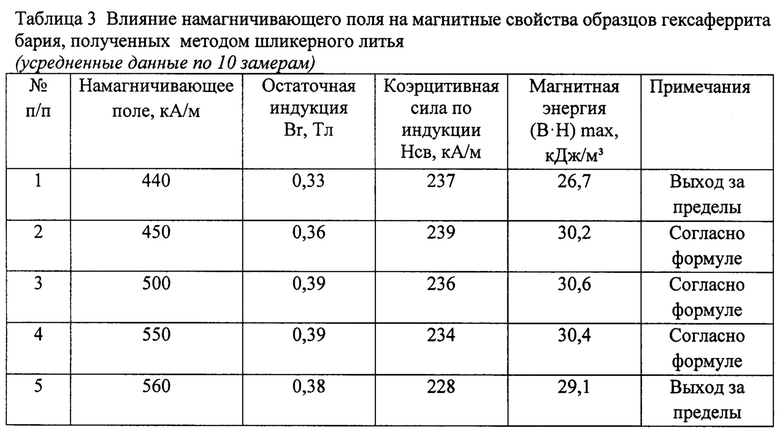

В таблице 3 приведены данные по влиянию намагничивающего поля на магнитные свойства ферритов, полученных с использованием режимов горячего шликерного литья под давлением в постоянном магнитном поле (согласно формуле, при выходе за пределы формулы). Состав шликера, масс. %: парафин - 9,0; воск - 0,7; порошок гексаферрита бария - 90,3. Температура шликера 75°С, давление литья 0,4 МПа, поле размагничивания 250 кА/м.

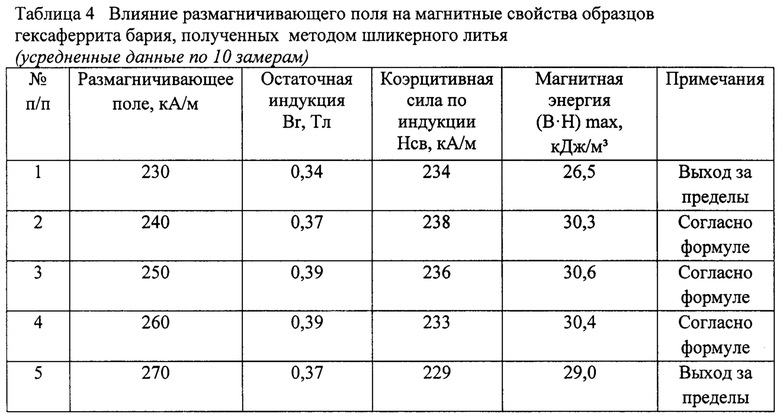

В таблице 4 приведены данные по влиянию размагничивающего поля на магнитные свойства гексаферритов бария с использованием режимов горячего шликерного литья под давлением в постоянном магнитном поле (согласно формуле изобретения, при выходе за пределы формулы). Состав шликера, масс. %: парафин - 9,0; воск - 0,7; порошок гексаферрита бария - 90,3. Температура шликера 75°С, давление литья 0,4 МПа, поле намагничивания 500 кА/м.

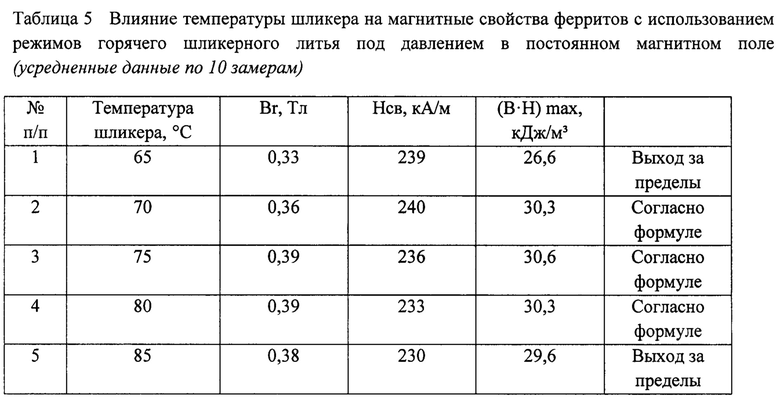

В таблице 5 приведены данные по влиянию температуры шликера на магнитные свойства ферритов с использованием режимов горячего шликерного литья под давлением в постоянном магнитном поле (согласно формуле, при выходе за пределы формулы). Состав шликера, масс. %: парафин - 9,0; воск - 0,7; порошок гексаферрита бария - 90,3. Давление литья 0,4 МПа, намагничивающее поле 500 кА/м, поле размагничивания 250 кА/м.

Как видно из данных таблиц №№1-5, предлагаемый способ позволяет получить магниты из гексаферрита бария с повышенным уровнем магнитных свойств. При выходе за пределы изобретения этот уровень заметно снижается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления анизотропных гексагональных ферритов типа М | 2018 |

|

RU2705201C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОЙ КЕРАМИКИ НА ОСНОВЕ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ИЗДЕЛИЙ СЛОЖНОЙ ГЕОМЕТРИИ | 2023 |

|

RU2813271C1 |

| СПОСОБ ЛЕГИРОВАНИЯ АЛЮМООКСИДНОЙ КЕРАМИКИ | 2013 |

|

RU2525889C1 |

| Способ получения ферритовых изделий | 2016 |

|

RU2664745C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОЙ ФОРМЫ ИЗ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ КЕРАМИКИ | 1992 |

|

RU2044716C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНИТОТВЕРДЫХ ФЕРРИТОВ | 2009 |

|

RU2416490C2 |

| Способ изготовления анизотропного гексаферрита бария | 1989 |

|

SU1726129A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2023 |

|

RU2821783C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЕЧЕННЫХ ИЗДЕЛИЙ НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2011 |

|

RU2458023C1 |

| Способ получения керамического эталона температуры на основе Zn NiFeO ферритов переменного состава | 2023 |

|

RU2825016C1 |

Изобретение относится к области электротехники, а именно к способу изготовления анизотропных гексаферритов бария с высокой степенью магнитной текстуры. Увеличение энергии магнитного поля постоянного магнита из гексаферрита бария является техническим результатом изобретения, который достигается тем, что способ изготовления анизотропных гексаферритов бария включает формование заготовок в магнитном поле и последующее спекание полученных заготовок, при этом формование заготовок осуществляют методом горячего шликерного литья под давлением 0,3-0,5 МПа при температуре 70-80°С и в магнитном поле 450-550 кА/м, с последующим размагничиванием в противоположном магнитном поле 240-260 кА/м после охлаждения заготовок ниже 45°С и использованием связки на основе парафина и воска, при следующем соотношении компонентов, масс. %: парафин - 8-10, воск - 0,5-1,0, порошок гексаферрита бария - остальное. 5 табл., 1 пр.

Способ изготовления анизотропного гексаферрита бария, включающий формование заготовок в магнитном поле и последующее спекание полученных заготовок, отличающийся тем, что формование заготовок осуществляется методом горячего шликерного литья под давлением 0,3-0,5 МПа при 70-80°С в магнитном поле 450-550 кА/м с последующим размагничиванием в противоположном магнитном поле 240-260 кА/м после охлаждения заготовок ниже 45°С и использованием связки на основе парафина и воска, при следующем соотношении компонентов, масс. %:

парафин - 8-10

воск - 0,5-1,0

порошок гексаферрита бария - остальное.

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНОГО СТРОНЦИЕВОГО ФЕРРИТА | 2004 |

|

RU2256534C1 |

| Магнитомягкий гексаферритовый материал | 2017 |

|

RU2645762C1 |

| Способ изготовления анизотропных гексагональных ферритов типа М | 2018 |

|

RU2705201C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ ГРАНУЛ ДЛЯ ЭЛЕКТРОМАГНИТНЫХ АППАРАТОВ | 2009 |

|

RU2416492C2 |

| CN 101998934 A, 30.03.2011 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ АНИЗОТРОПНЫХ ФЕРРИТОВЫХ МАГНИТОВ | 1991 |

|

RU2023316C1 |

| US 4671885 A1, 09.06.1987. | |||

Авторы

Даты

2023-03-14—Публикация

2022-12-23—Подача