Изобретение относится к устройствам для предотвращения образования зазора в свариваемых стыках ребер и может быть использовано в машиностроении, например, в котлостроении при сварке поверхностей нагрева котлов, выполненных в виде оребренных змеевиков.:

Известно пргжимное устройство для сварки оребренных трубных панелей fl. Это устройство имеет две или более роликов, установленных на вертикальных осях в зоне сварки. Оси роликов закреплены в ползунах направляющих механизмов, которые перемещают оси с роликами. Перемещение осуществляется с помощью винтов вручную или механически. Ролики входят в соприкосновение со свариваемыми трубами и сжимают их, выбирая зазор в стыках, при перемещенТ1и свариваемой панели.

Недостатком этого прижимного устройства является невозможность его использования для прижатия труб панели, набраиной более чем из двух труб.

Известно также прижимное устройство для сварки оребренных трубных панелей, содержащее траверсу с установленной в подшипниках осью с цилиндрическими дисками

для поджима ребер к опоре и коническими дисками для поджима труб к ребрам |2|.

Недостатком такого устройства является невысокая надежность прижатия труб к ребрам, что снижает качество сварки.

Целью изобретения является повышение надежности прижатия труб к ребрам.

Это достигается тем, что устройство снабжеио механгзмом сближения днсков с фас ками, выполненным в виде смонтированного на одном из этих днсков силового цилиндра, шток которого шарнирно связан с другнм диском, а диаметр дисков с фасками меньше диаметра цилиндрических дисков.

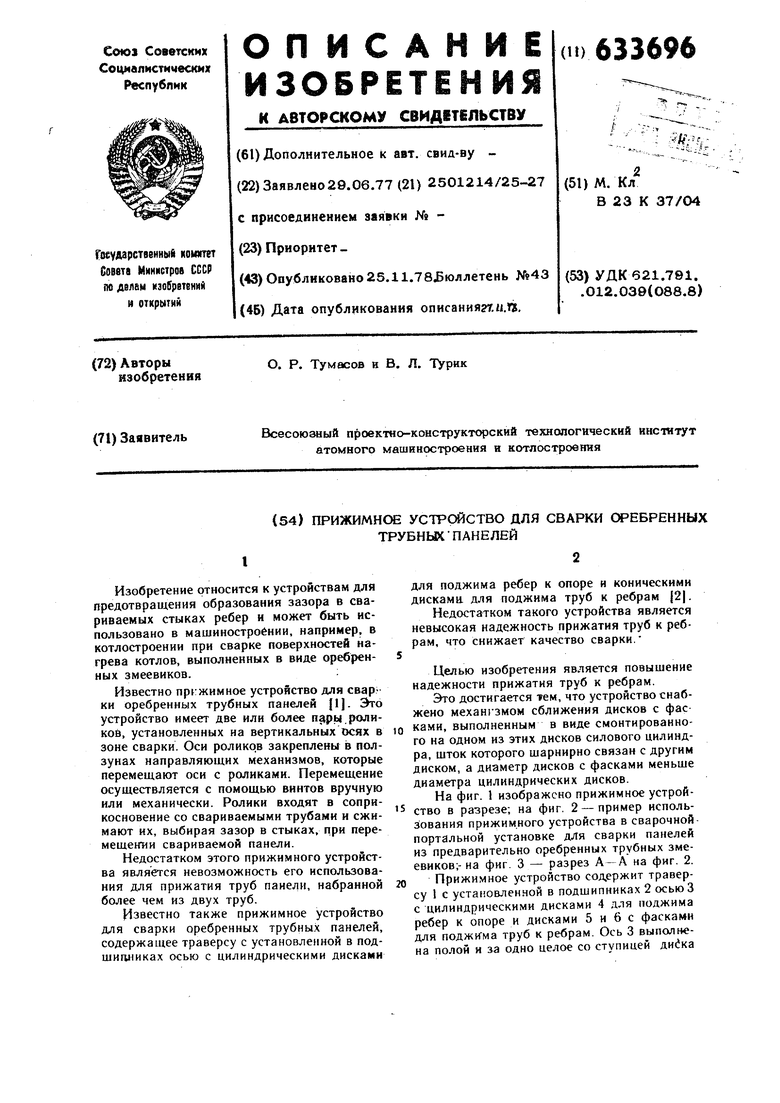

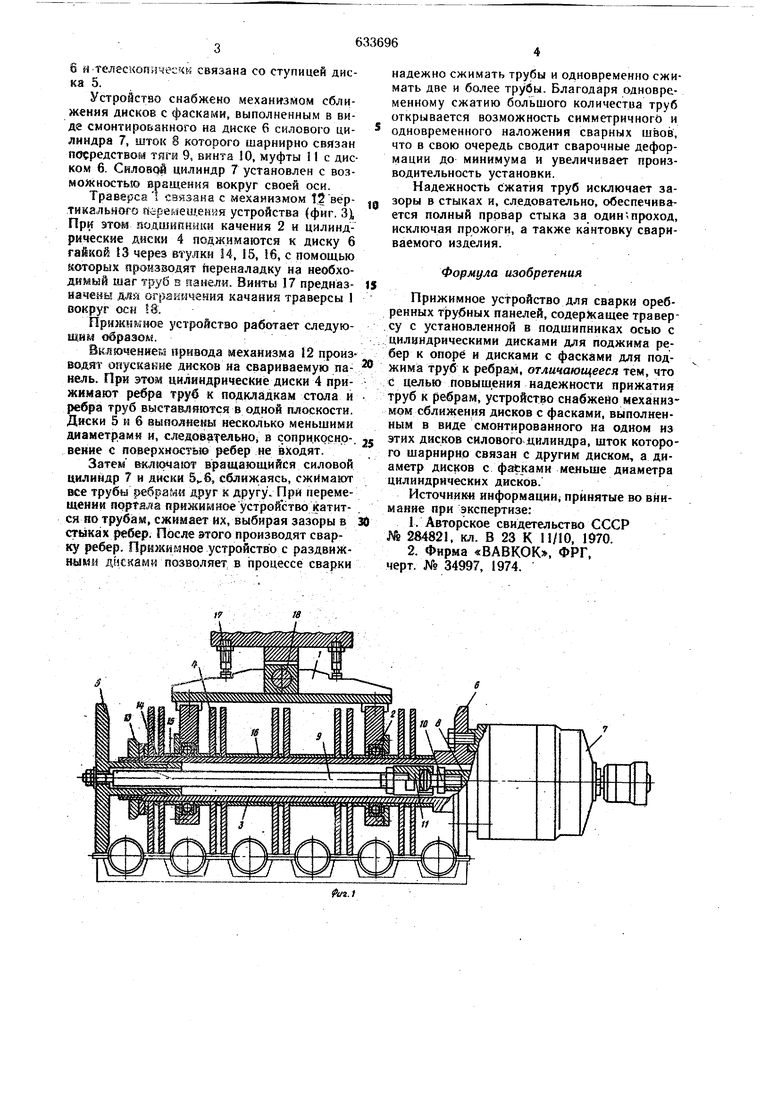

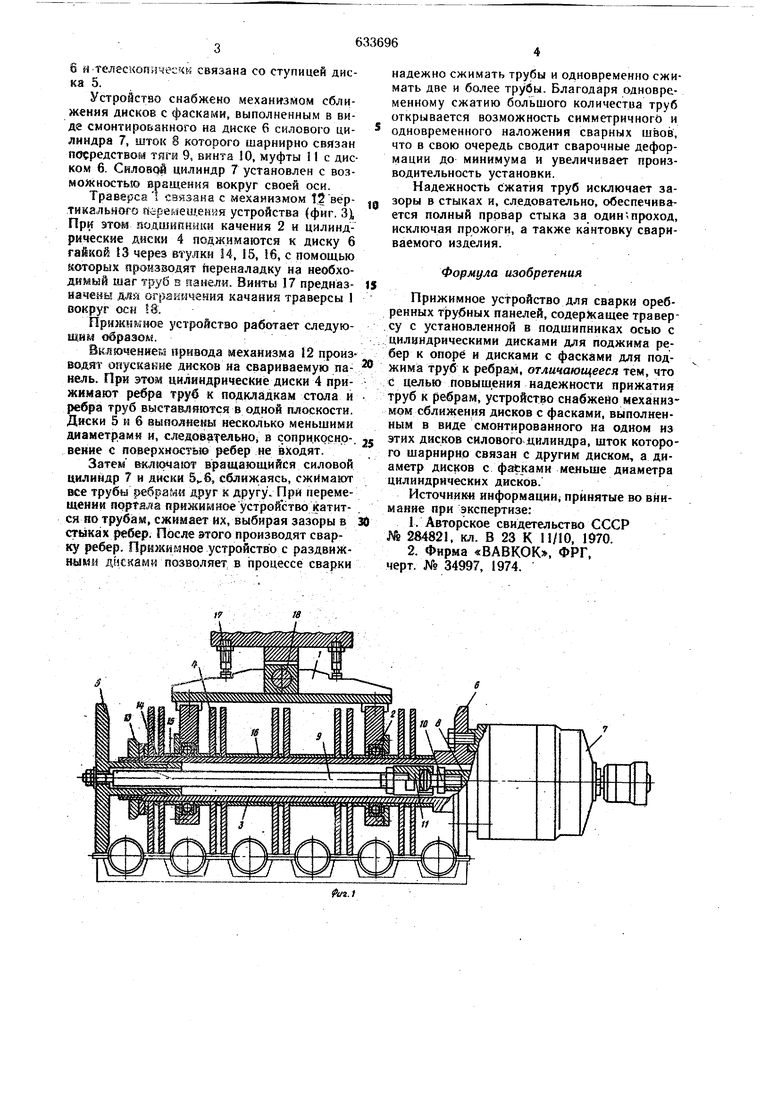

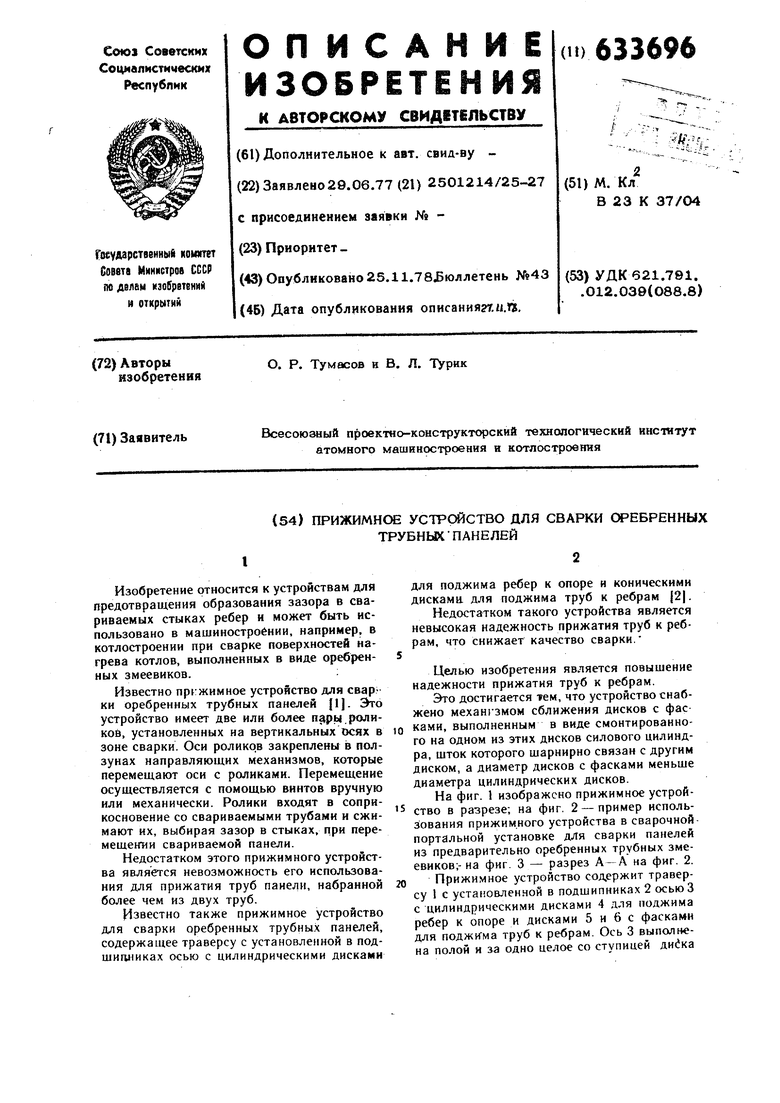

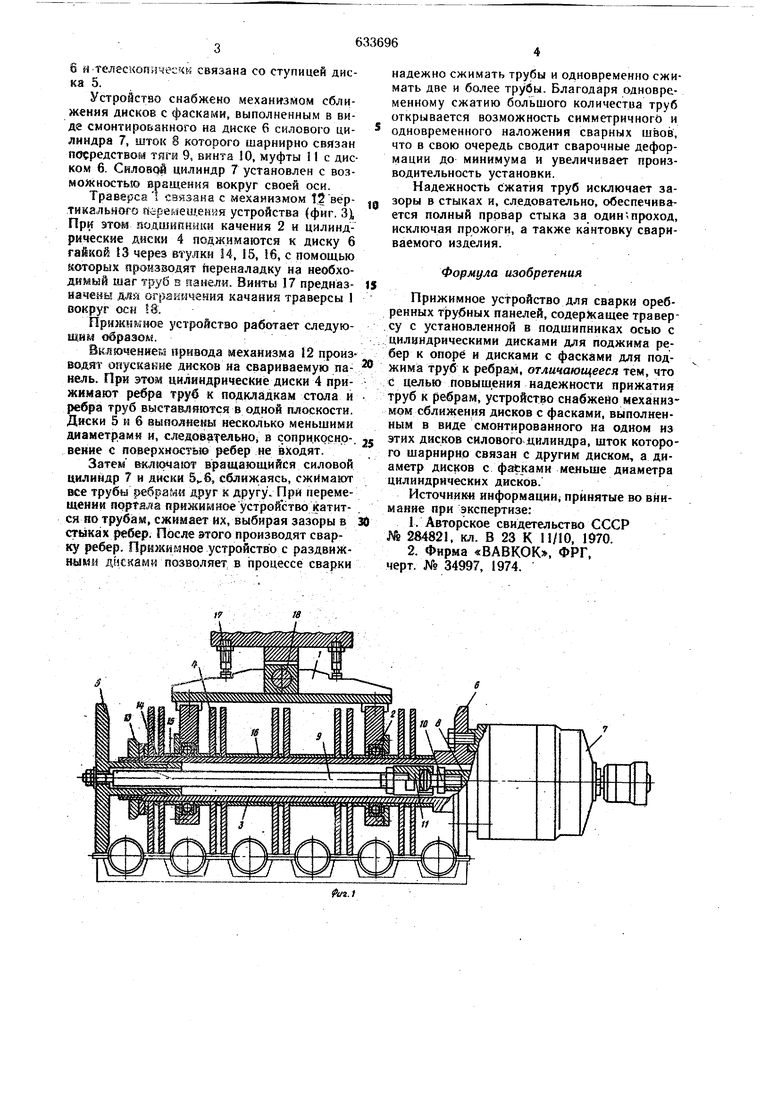

На фиг. 1 изображено прижимное устройство в разрезе; на фиг. 2 - пример использования прижимного устройства в сварочнойпортальной установке для сварки панелей из предварительно оребренных трубных змеевиков;- иа фиг. 3 - разрез А -А на фиг. 2. Прижимное устройство содержит траверсу 1 с установленной в подшипниках 2 осью 3 с цилиндрическими дисками 4 для поджима ребер к опоре и дисками 5 и 6 с фасками для поджима труб к ребрам. Ось 3 выполнена полой и за одно целое со ступицей 6 н телескопически связана со ступицей диска 5. Устройство снабжено механизмом сближения дисков с фасками, выполненным в виде смонтированного на диске 6 силового цилиндра 7, шток 8 которого шарнирно связан посредством тяга 9, винта 10, муфты II с диском 6. Силовой цилиндр 7 установлен с возможностью вращения вокруг своей оси. Траверса 1 связана с механизмом 12 вертикального Г1сремеш.ения устройства (фиг. 3), При этой подшипники качения 2 и цилиндрические диски 4 поджимаются к диску 6 гайкой 13 через втулки 14, 5, 6, с помощью которых производят переналадку на необходимый шаг труб в панели. Винты 17 предназначены для огракмчения качания траверсы вокруг оси 8. Прижимное устройство работает следующим образом. Включением привода механизма 12 производят ояускакие дисков на свариваемую панель. При этом цилиндрические диски 4 прижимают ребра труб к подкладкам стола и ребра труб выставляются в одной плоскости. Диски 5 м 6 выволмекы несколько меньшими диаметрам и, следовательно; в сопри.крснр-. вение с поверхностые ребер не ёходят. Затем &кл1оча от вращающийся силовой цилиндр 7 и диски , сближаясь, сжИмают все трубы | ебрами друг к другу. При перемещенни портала прнжийаое устройство катится во трубкам, сжимает их, выбирая зазоры в стыках ребер. После этого производят сварку ребер. Прижимное устройство с раздвижными дисками позволяет в процессе сварки надежно сжимать трубы и одновременно сжимать две и более трубы. Благодаря одновременному сжатию большого количества труб открывается возможность симметричного и одновременного наложения сварных швов, что в свою очередь сводит сварочные деформации до минимума и увеличивает производительность установки. Надежность сжатия труб исключает зазоры в стыках и, следовательно, обеспечивается полный провар стыка за один;проход, исключая прожоги, а также кантовку свариваемого изделия. Формула изобретения Прижимное устройство для сварки оребренных трубных панелей, содержащее траверсу с установленной в подшипниках осью с цилиндрическими дисками для поджима ребер к опоре и дисками с фасками для поджима труб к ребрам, отличающееся тем, что с целью повыш.ения надежности прижатия труб к ребрам, устройство снабжено механизмом сближения дисков с фасками, выполненным в виде смонтированного на одном из этих дисков силового дилиндра, шток которого шарнирио связан с другим диском, а диаметр дисков с фасками меньше диаметра цилиндрических дисков. Источник информации принятые во внимание при экспертизе: 1.Авторское свидетельство СССР № 284821, кл. В 23 К 11/10, 1970. 2.Фирма «ВАВКОК, ФРГ, черт. № 34997, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СБОРКИ И СВАРКИ ПАКЕТОВ ИЗ ОРЕБРЕННЫХ ТРУБ | 1995 |

|

RU2071897C1 |

| Устройство для сборки и сварки оребренных труб | 1980 |

|

SU927466A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОРЕБРЕННЫХ ТРУБ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ | 1995 |

|

RU2067922C1 |

| Автоматизированная поточная линия | 1976 |

|

SU727384A1 |

| Установка для сварки сильфонов | 1980 |

|

SU1009680A1 |

| СПОСОБ ОСЕВОГО ВРАЩЕНИЯ И ПРОДОЛЬНОГО ПЕРЕМЕЩЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2279940C1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2065351C1 |

| Портал для сборки под сварку балок коробчатого сечения | 1980 |

|

SU984781A1 |

| Способ сварки трением со сквозным перемешиванием оребренных панелей планера самолета | 2015 |

|

RU2620411C2 |

Авторы

Даты

1978-11-25—Публикация

1977-06-29—Подача