(54) АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированная поточная линия | 1983 |

|

SU1162568A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Способ и поточно-механизированная линия для изготовления спиралей из труб | 1981 |

|

SU984777A1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1966 |

|

SU179173A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОБРАБОТКИ ДЛИННОМЕРНЫХ ТРУБНЫХ ИЗДЕЛИЙ И АВТОМАТИЗИРОВАННЫЙ ТЕХНОЛОГИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2111103C1 |

| Автоматизированная поточная линия для сборки и сварки металлоконструкций | 1976 |

|

SU656786A1 |

| Стан для изготовления оребренных труб высокочастотной сваркой | 1982 |

|

SU1138278A1 |

| Автоматизированный технологический комплекс по производству оребренных трубных изделий | 1988 |

|

SU1532268A1 |

| Автоматическая линия для сборки и сварки труб в плети для заготовок змеевиков с расположением сварных швов вне зон изгиба | 1982 |

|

SU1187941A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

1

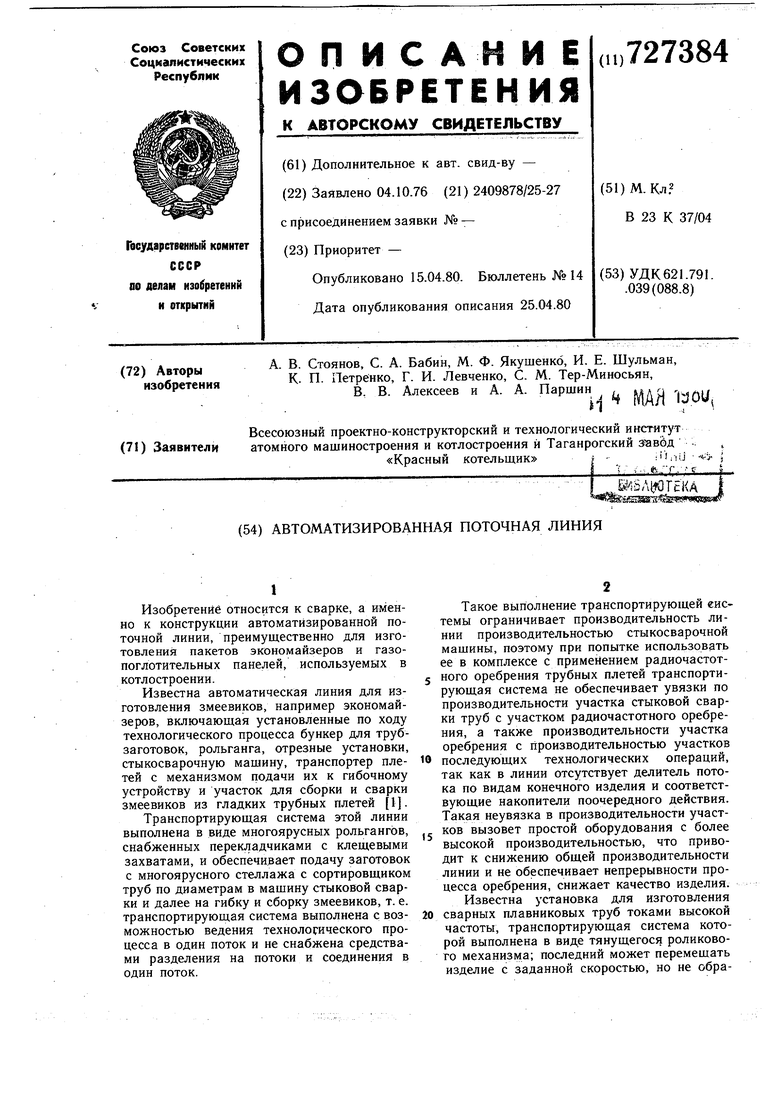

Изобретение относится к сварке, а именно к конструкции автоматизированной поточной линии, преимущественно для изготовления пакетов экономайзеров и газопоглотительных панелей, используемых в котлостроении.

Известна автоматическая линия для изготовления змеевиков, например экономайзеров, включающая установленные по ходу технологического процесса бункер для трубзаготовок, рольганга, отрезные установки, стыкосварочную машину, транспортер плетей с механизмом подачи их к гибочному устройству и участок для сборки и сварки змеевиков из гладких трубных плетей 1.

Транспортирующая система этой линии выполнена в виде многоярусных рольгангов, снабженных перекладчиками с клещевыми захватами, и обеспечивает подачу заготовок с многоярусного стеллажа с сортировщиком труб по диаметрам в мащину стыковой сварки и далее на гибку и сборку змеевиков, т.е. транспортирующая система выполнена с возможностью ведения технологического процесса в один поток и не снабжена средствами разделения на потоки и соединения в один поток.

Такое выполнение транспортирующей системы ограничивает производительность линии производительностью стыкосварочной машины, поэтому при попытке использовать ее в комплексе с применением радиочастотного оребрения трубных плетей транспортирующая система не обеспечивает увязки по производительности участка стыковой сварки труб с участком радиочастотного оребрения, а также производительности участка оребрения с производительностью участков

последующих технологических операций, так как в линии отсутствует делитель потока по видам конечного изделия и соответствующие накопители поочередного действия. Такая неувязка в производительности участков вызовет простой оборудования с более высокой производительностью, что приводит к снижению общей производительности линии и не обеспечивает непрерывности процесса оребрения, снижает качество изделия. Известна установка для изготовления

сварных плавниковых труб токами высокой частоты, транспортирующая система которой выполнена в виде тянущегося роликового механизма; последний может перемешать изделие с заданной скоростью, но не образует жесткого контура до и после сварки из приводных и центрирующих валковых клетей, исключающих коробление изделия во всех плоскостях, так как валки тянущего механизма обеспечивают фиксацию ореб..ряемой трубы только от закручивания вок- j .руг своей оси и не фиксируют ее по оси цодачи, что затрудняет совмещение с такой транспортной системой устройств для калиб.ровки, снятия грата и разделения плетей, а выполнение верхних прижимных валков с ручным винтовым прижимом не позволяет Ю надежно обеспечить непрерывность подачи изделия тянущим механизмом 2.

Наиболее близкой к предлагаемой по технической сущности является автоматизиро- . ванная поточная линия преимущественно для изготовления пакетов экономайзеров и Тазоплотных панелей, используемых в котлостроении, содержащая расположенные на основании по ходу технологического процесса загрузочный бункер, участок подготовки 70 труб, стыкосварочную мащину для сварки клетей из гладких труб, участок оребрения плетей труб посредством радиочастотной сварки, участок для удаления ребер в местах изгиба змеевиков и механизированной гибки, змеевиков, участки сварки пакетов экономайзеров и газоплотных панелей и расположенный между каждым рабочим участком рольганг для продольного перемещения труб, а также перегружатели труб с рольганга на каждый рабочий участок 3.зо

Однако известная автоматизированная линия малопроизводительная, так как мала скорость сортировки оребренных плетей труб, иду1цих, на изготовление пакетов экономай

зёров и газоплотных панелей.

- - - - - -3i

Цель изобретения - создание такой конструкции автоматизированной поточной ли НИИ, которая была бы более производительна благодаря ускорению сортировки оребренных плетей труб, идущих на изготовление 40 пакетов экономайзеров и газоплотных панелей.

Это достигается тем, что автоматизированная поточная линия предлагаемой конструкции оснащена дополнительной стыкосварочной мащиной для сварки плетей из гладких труб, наклоненными скатами с регулируемым углом наклона и устройством

для сортировки оребренных плетей труб, при этом дополнительная стыкосварочная мащина расположена на основании парал- j лельно основной стыкосварочной мащине,

помянутые наклонные скаты расположены

у основной и дополнительной стыкосварочных машин, а устройство для сортировки оребрекных плетей труб расположено за участком оребрения плетей труб и выпол- ss не но в виде перемещаемой по основанию от 11ГаТсЗввго прй1вода: 1в йапр влений, перпендикулярном к продольной оси автоматизированной поточной линии, каретки с параллельными между собой ячейками для размещения оребренных плетей труб, причем перегружатели оребренных плетей труб выполнены в виде четырехлопастных поворотных от индивидуальных приводов крыльчаток, установленных на основании симметрично относительно продольной оси рольганга, расположенного за участком оребрения плетей трубы.

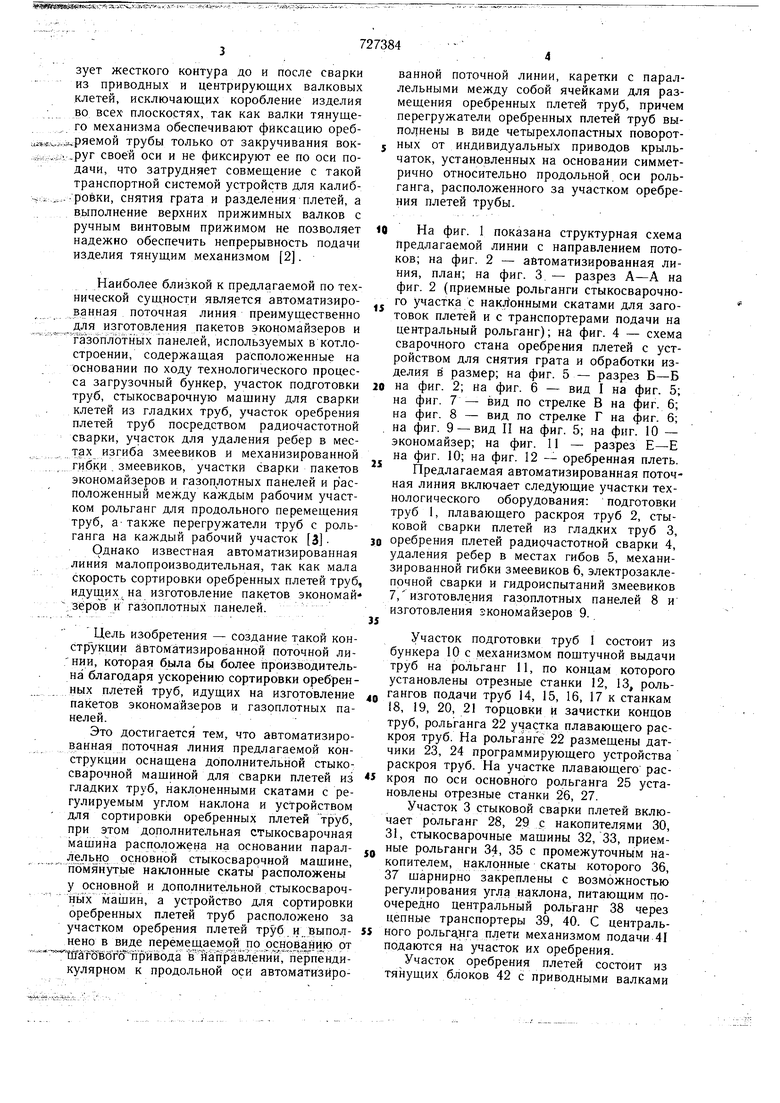

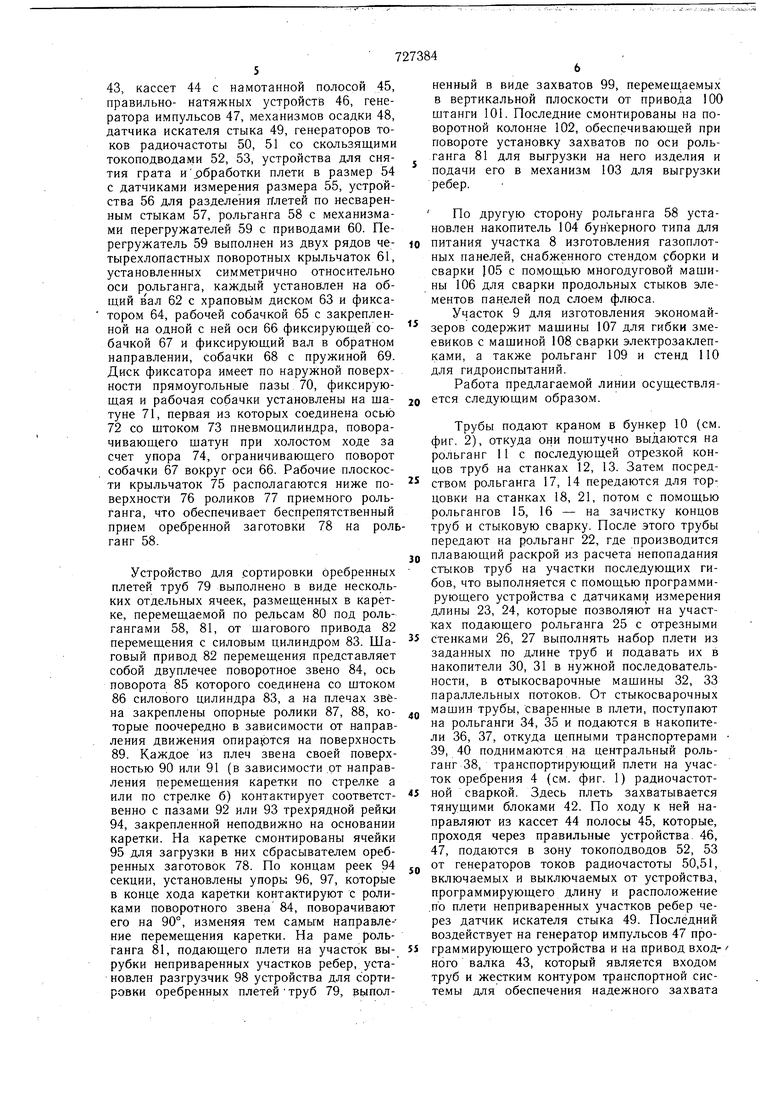

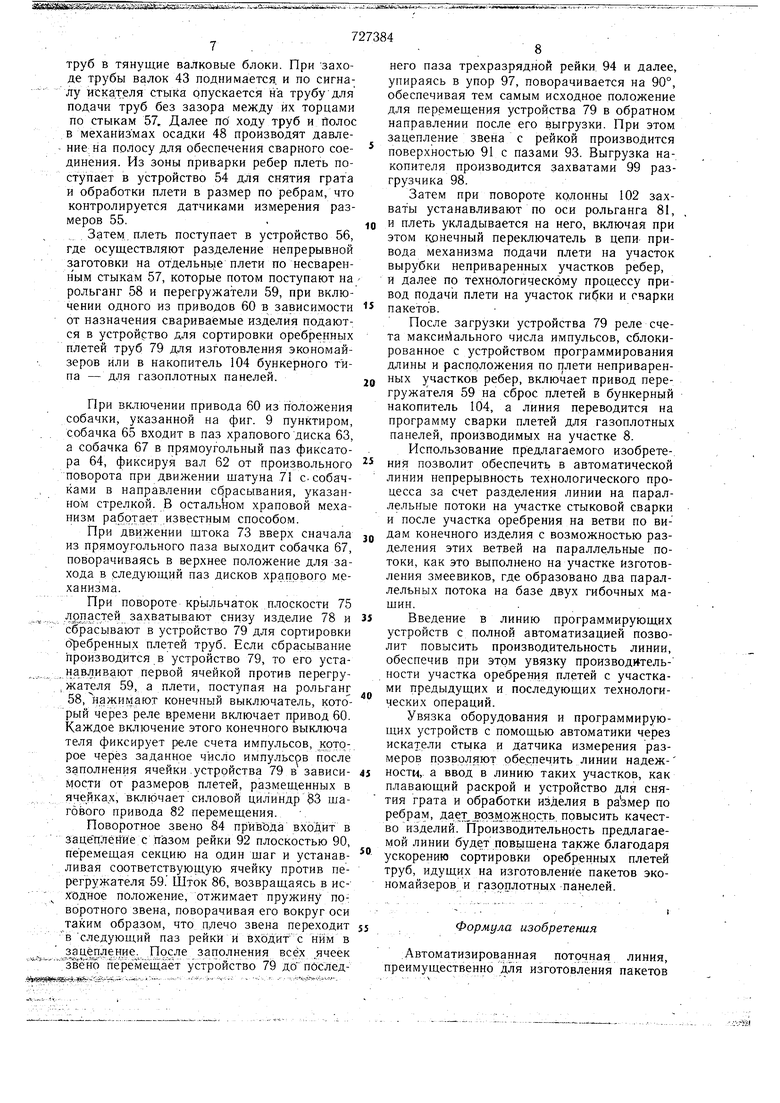

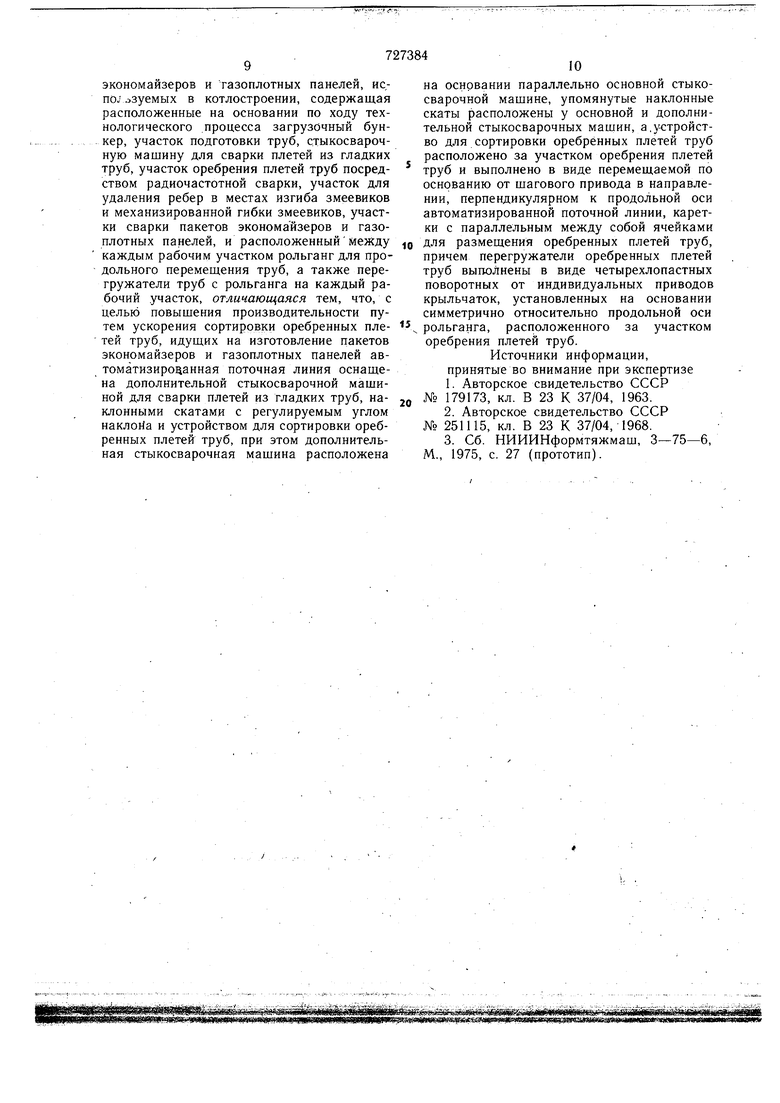

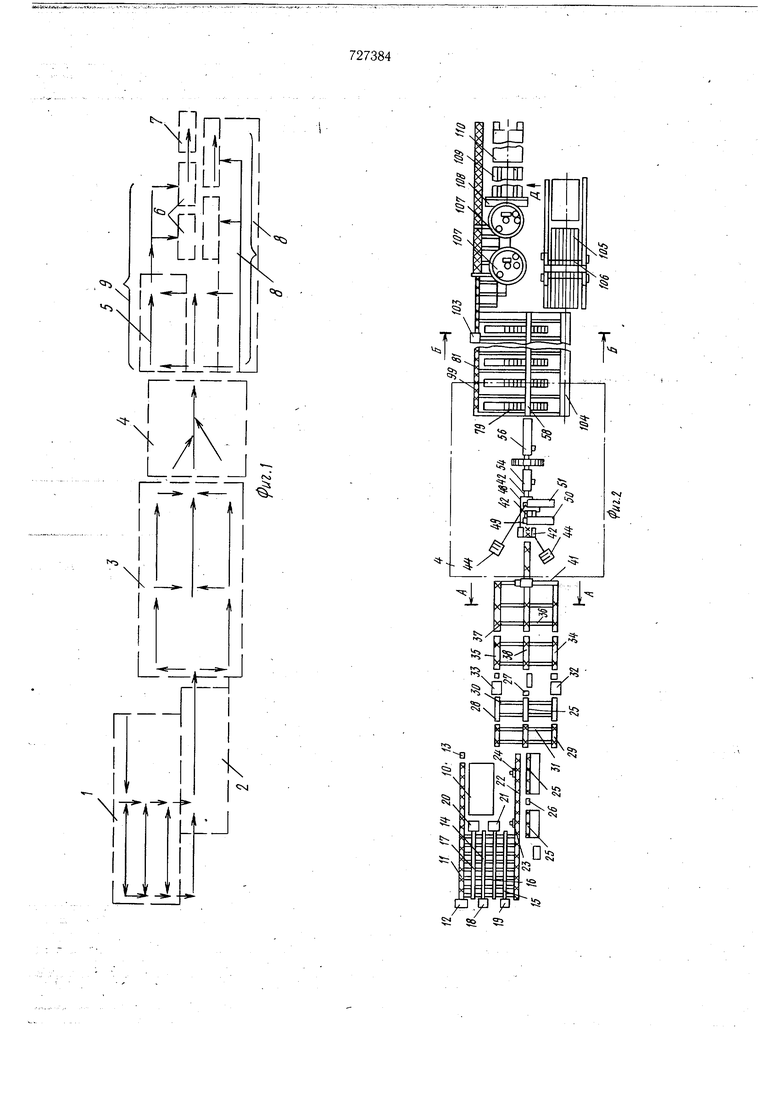

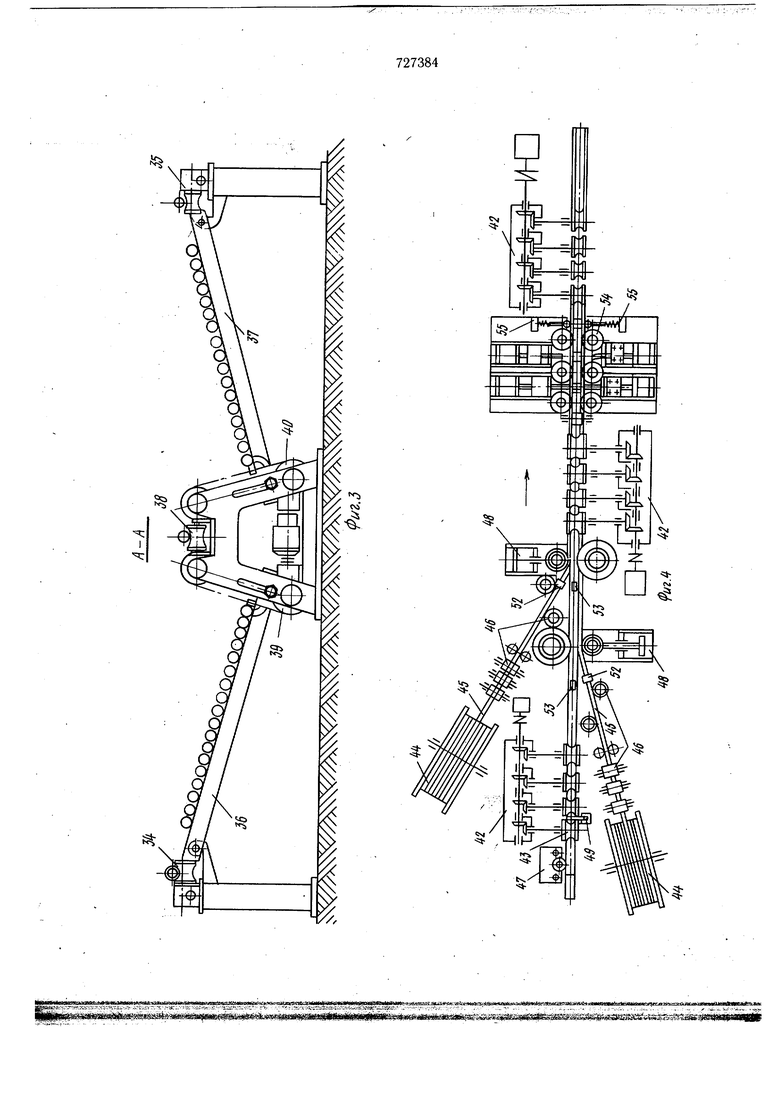

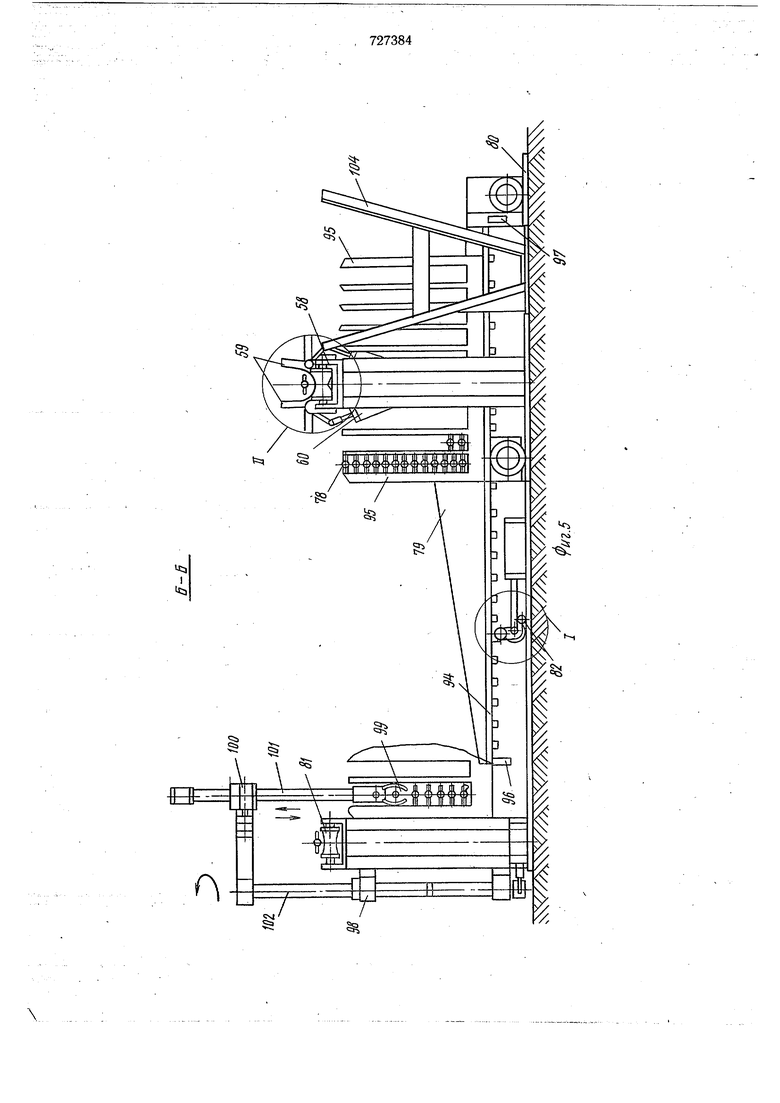

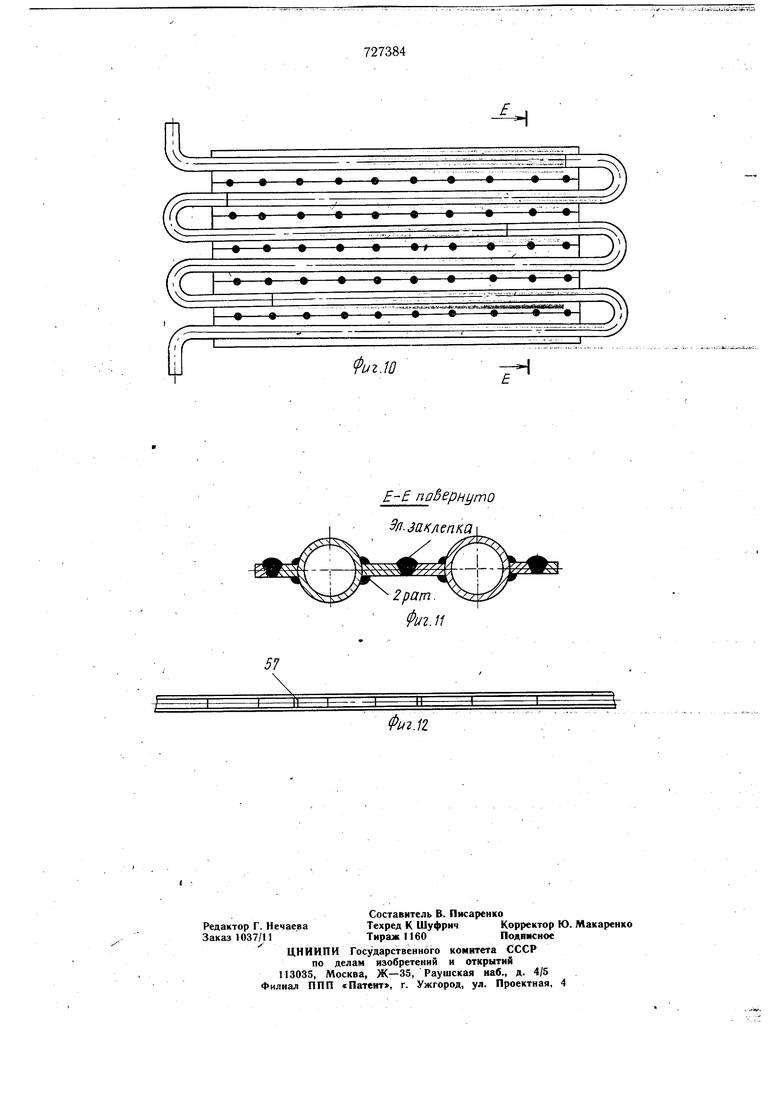

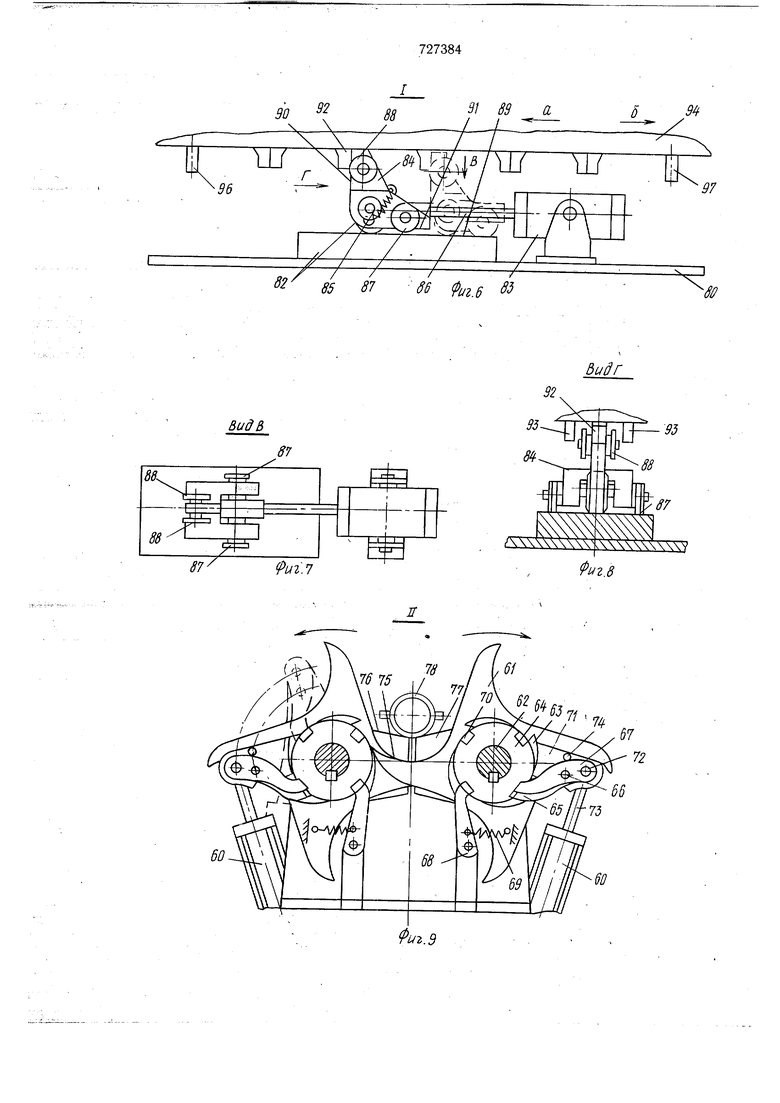

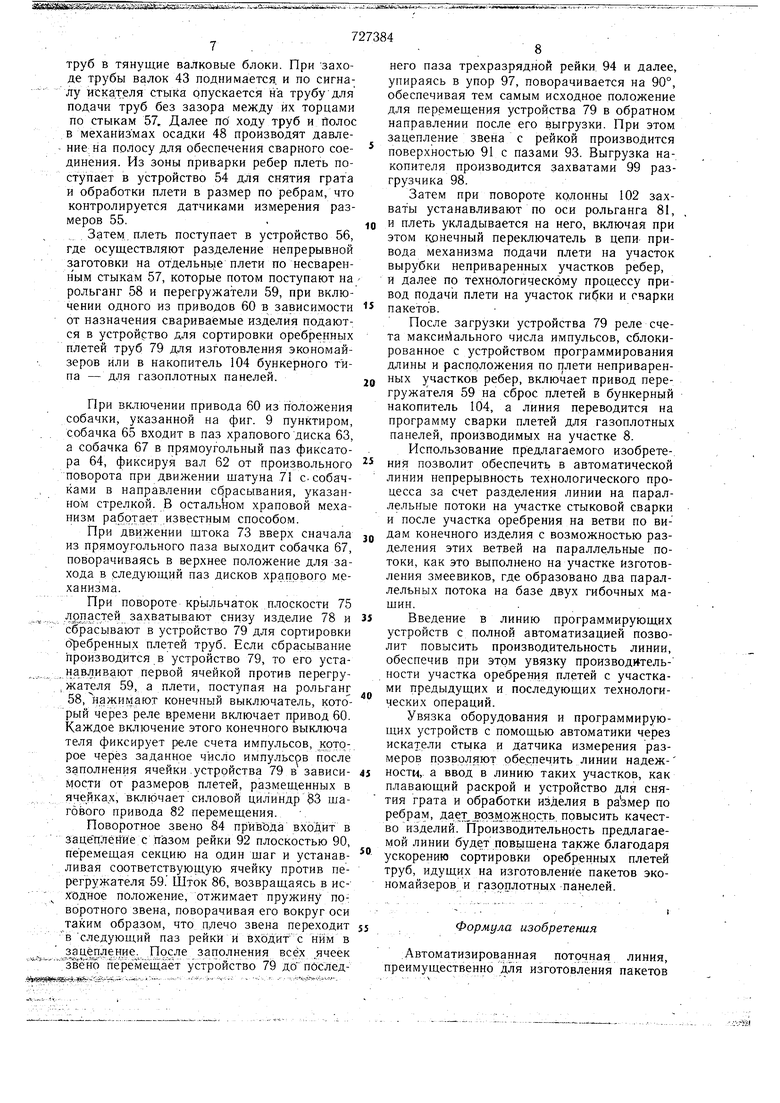

На фиг. 1 показана структурная схема предлагаемой линии с направлением потоков; на фиг. 2 - абтоматизированная линия, план; на фиг. 3 - разрез А-А на фиг. 2 (приемные рольганги стыкосварочного участка с наклонными скатами для заготовок плетей и с транспортерами подачи на центральный рольганг); на фиг. 4 - схема сварочного стана оребрения плетей с устройством для снятия грата и обработки изделия в размер; на фиг. 5 - разрез Б-Б на фиг. 2; на фиг. 6 - вид I на фиг. 5; на фиг. 7 - вид по стрелке В на фиг. 6; на фиг. 8 - вид по стрелке Г на фиг. 6; на фиг. 9 - вид II на фиг. 5; на фиг. 10 - экономайзер; на фиг. 11 - разрез Е-Е на фиг. 10; на фиг. 12 - оребренная плеть.

Предлагаемая автоматизированная поточная линия включает следующие участки технологического оборудования: подготовки труб I, плавающего раскроя труб 2, стыковой сварки плетей из гладких труб 3, оребрения плетей радиочастотной сварки 4, удаления ребер в местах гибов 5, механизированной гибки змеевиков 6, электрозаклепочной сварки и гидроиспытаний змеевиков 7,изготовления газоплотных панелей 8 и изготовления экономайзеров 9.

Участок подготовки труб 1 состоит из бункера 10 с механизмом пощтучной выдачи труб на рольганг 11, по концам которого установлены отрезные станки 12, 13, рольгангов подачи труб 14, 15, 16, 17 к станкам 18, 19, 20, 21 торцовки И зачистки концов труб, рольганга 22 участка плавающего раскроя труб. На рольганге 22 размещены датчики 23, 24 программирующего устройства раскроя труб. На участке плавающего раскроя по оси основного рольганга 25 установлены отрезные станки 26, 27.

Участок 3 стыковой сварки плетей включает рольганг 28, 29 с накопителями 30, 31, стыкосварочные мащины 32, 33, приемные рольганги 34, 35 с промежуточным накопителем, наклрнные скаты которого 36, 37 щарнирно закреплены с возможностью регулирования угла наклона, питающим поочередно центральный рольганг 38 через цепные транспортеры 39, 40. С центрального рольганга плети механизмом подачи 41 подаются на участок их оребрения.

Участок оребрения плетей состоит из тянущих блоков 42 с приводными валками 43, кассет 44 с намотанной полосой 45, правильно- натяжных устройств 46, генератора импульсов 47, механизмов осадки 48, датчика искателя стыка 49, генераторов токов радиочастоты 50, 51 со скользящими токоподводами 52, 53, устройства для снятия грата и )бработки плети в размер 54 с датчиками измерения размера 55, устройства 56 для разделения илетей по несваренным стыкам 57, рольганга 58 с механизмами перегружателей 59 с приводами 60. Перегружатель 59 выполнен из двух рядов четырехлопастных поворотных крыльчаток 61, установленных симметрично относительно оси рольганга, каждый установлен на общий вал 62 с храповьш диском 63 и фиксатором 64, рабочей собачкой 65 с закрепленной на одной с ней оси 66 фиксирующей собачкой 67 и фиксирующий вал в обратном направлении, собачки 68 с пружиной 69. Диск фиксатора имеет по наружной поверхности прямоугольные пазы 70, фиксирующая и рабочая собачки установлены на щатуне 71, первая из которых соединена осью 72 со штоком 73 пневмоцилиндра, поворачивающего щатун при холостом ходе за счет упора 74, ограничивающего поворот собачки 67 вокруг оси 66. Рабочие плоскости крыльчаток 75 располагаются ниже поверхности 76 роликов 77 приемного рольганга, что обеспечивает беспрепятственный прием оребренной заготовки 78 на роль ганг 58. Устройство для .сортировки сребренных плетей труб 79 выполнено в виде нескольких отдельных ячеек, размещенных в каретке, перемещаемой по рельсам 80 под рольгангами 58, 81, от шагового привода 82 перемещения с силовым цилиндром 83. Шаговый привод 82 перемещения представляет собой двуплечее поворотное звено 84, ось поворота 85 которого соединена со штоком 86 силового цилиндра 83, а на плечах звена закреплены опорные ролики 87, 88, которые поочередно в зависимости от направления движения опирайся на поверхность 89. Каждое из плеч звена своей поверхностью 90 или 91 (в зависимости от направления перемещения каретки по стрелке а или по стрелке б) контактирует соответственно с пазами 92 или 93 трехрядной рейки 94, закрепленной неподвижно на основании каретки. На каретке смонтированы ячейки 95 для загрузки в них сбрасывателем оребренных заготовок 78. По концам реек 94 секции, установлены упоры 96, 97, которые в конце хода каретки контактируют с роликами поворотного звена 84, поворачивают его на 90°, изменяя тем самым направление перемещения каретки. На раме рольганга 81, подающего плети на участок вырубки неприваренных участков ребер, установлен разгрузчик 98 устройства для сортировки оребренных плетей труб 79, выполненный в виде захватов 99, перемещаемых в вертикальной плоскости от привода 00 штанги 101. Последние смонтированы на поворотной колонне 102, обеспечивающей при повороте установку захватов по оси рольганга 81 для выгрузки на него изделия и подачи его в механизм 103 для выгрузки ребер. По другую сторону рольганга 58 установлен накопитель 104 бункерного типа для питания участка 8 изготовления газоплотных панелей, снабженного стендом сборки и сварки )05 с помощью многодуговой мащины 106 для сварки продольных стыков элементов панелей под слоем флюса. Участок 9 для изготовления экономайзеров содержит машины 107 для гибки змеевиков с машиной 108 сварки электрозаклепками, а также рольганг 109 и стенд ПО для гидроиспытаний. Работа предлагаемой линии осуществляется следующим образом. Трубы подают краном в бункер 10 (см. фиг. 2), откуда они поштучно выдаются на рольганг 11 с последующей отрезкой концов труб на станках 12, 13. Затем посредством рольганга 17, 14 передаются для торцовки на станках 18, 21, потом с помощью рольгангов 15, 16 - на зачистку концов труб и стыковую сварку. После этого трубы передают на рольганг 22, где производится плавающий раскрой из расчета непопадания стыков труб на участки последующих гибов, что выполняется с помощью программирующего устройства с датчиками измерения длины 23, 24, которые позволяют на участках подающего рольганга 25 с отрезными стенками 26, 27 выполнять набор плети из заданных по длине труб и подавать их в накопители 30, 31 в нужной последовательности, в отыкосварочные машины 32, 33 параллельных потоков. От стыкосварочных машин трубы, сваренные в плети, поступают на рольганги 34, 35 и подаются в накопители 36, 37, откуда цепными транспортерами 39, 40 поднимаются на центральный рольганг 38, транспортирующий плети на участок оребрения 4 (см. фиг. 1) радиочастотной сваркой. Здесь плеть захватывается тянущими блоками 42. По ходу к ней направляют из кассет 44 полосы 45, которые, проходя через правильные устройства 46, 47, подаются в зону токоподводов 52, 53 от генераторов токов радиочастоты 50,51, включаемых и выключаемых от устройства, программирующего длину и расположение по плети неприваренных участков ребер через датчик искателя стыка 49. Последний воздействует на генератор импульсов 47 программирующего устройства и на привод входно го валка 43, который является входом труб и жестким контуром транспортной системы для обеспечения надежного захвата труб в тянущие валковые блоки. При заходе трубы валок 43 поднимается, и по сигналу искателя стыка опускается на трубудля подачи труб без зазора между их торцами по стыкам 57, Далее по ходу труб и иол ос в механизмах осадки 48 производят давление на полосу для обеспечения сварного соединения. Из зоны приварки ребер плеть поступает в устройство 54 для снятия грата и обработки плети в размер по ребрам, что контролируется датчиками измерения размеров 55. Затем, плеть поступает в устройство 56, где осуществляют разделение непрерывной заготовки на отдельньте плети по несваренным стыкам 57, которые потом поступают на рольганг 58 и перегружатели 59, при включении одного из приводов 60 в зависимости от назначения свариваемые изделия подаются в устройство для сортировки оребренных плетей труб 79 для изготовления экономайзеров или в накопитель 104 бункерного типа - для газоплотных панелей. При включении привода 60 из положения собачки, указанной на фиг. 9 пунктиром, собачка 65 входит в паз храпового диска 63, а собачка 67 в прямоугольный паз фиксатора 64, фиксируя вал 62 от произвольного поворота при движении шатуна 71 с. собачками в направлении сбрасывания, указанном стрелкой. В остальном храповой механизм работает известным способом. При движении штока 73 вверх сначала из прямоугольного паза выходит собачка 67, поворачиваясь в верхнее положение для захода в следующий паз дисков храпового механизма. При повороте крыльчаток плоскости 75 .лопастей захватывают снизу изделие 78 и сбрасывают в устройство 79 для сортировки оребренных плетей труб. Если сбрасывание производится в устройство 79, то его устанавливают первой ячейкой против перегру. жателя 59, а плети, поступая на рольганг 58, нажимают конечный выключатель, который через реле времени включает привод 60. Каждое включение этого конечного выключа теля фиксирует реле счета импульсов, которое через заданное число импульсов после заполнения ячейки устройства 79 в зависимости от размеров плетей, размешенных в ячейках, включает силовой цилиндр 83 шагового привода 82 перемещения. Поворотное звено 84 привода входит в зацепление с пазом рейки 92 плоскостью 90, перемещая секцию на один щаг и устанавливая соответствующую ячейку против перегружателя 59. Шток 86, возвращаясь в исходное положение, отжимает пружину поворотного звена, поворачивая его вокруг оси таким образом, что плечо звена переходит вследующий паз рейки и входит с нйм в зацепление. .После заполнения всех .ячеек звёно перемещает устройство 79 до пбсЛед.,«гИ|..него паза трехразрядной рейки 94 и далее, упираясь в упор 97, поворачивается на 90°, обеспечивая тем самым исходное положение для перемещения устройства 79 в обратном направлении после его выгрузки. При этом зацепление звена с рейкой производится поверхностью 91 с пазами 93. Выгрузка накопителя производится захватами 99 разгрузчика 98. Затем при повороте колонны 102 захваты устанавливают по оси рольганга 81, и плеть укладывается на него, включая при этом конечный переключатель в цепи привода механизма подачи плети на участок вырубки неприваренных участков ребер, и далее по технологическому процессу привод подачи плети на участок гибки и сварки пакетов. После загрузки устройства 79 реле счета максил ального числа импульсов, сблокированное с устройством программирования длины и расположения по плети неприваренных участков ребер, включает привод перегружателя 59 на сброс плетей в бункерный накопитель 104, а линия переводится на программу сварки плетей для газоплотных панелей, производимых на участке 8. Использование предлагаемого изобретения позволит обеспечить в автоматической линии непрерывность технологического процесса за счет разделения линии на параллельные потоки на участке стыковой сварки и после участка оребрения на ветви по видам конечного изделия с возможностью разделения этих ветвей на параллельные потоки, как это выполнено на участке изготовления змеевиков, где образовано два параллельных потока на базе двух гибочных машин.. Введение в линию программирующих устройств с полной автоматизацией позволит повысить производительность линии, обеспечив при этом увязку производительности участка оребрения плетей с участками предыдущих и последующих технологических операций. Увязка оборудования и программирующих устройств с помощью автоматики через искат.ели стыка и датчика измерения размеров позволяют обеспечить линии надежности, а ввод в линию таких участков, как плавающий раскрой и устройство для снятия грата и обработки изделия в размер по ребрам, дает врзмржнрс.ть повысить качество изделий. ТТроизводительность предлагаемой линии будет повьгщена та.кже благодаря ускорению сортировки оребренных плетей труб, идущих на изготовление пакетов экономайзеров и газрплотных панелей. Формула изобретения Автоматизированная потрчная линия, преимущественно для изготовления пакетов экономайзеров и газоплотных панелей, исnoj озуемых в котлостроении, содержащая расположенные на основании по ходу технологического процесса загрузочный бункер, участок подготовки труб, стыкосварочную машину для сварки плетей из гладких труб, участок оребрения плетей труб посредством радиочастотной сварки, участок для удаления ребер в местах изгиба змеевиков и механизированной гибки змеевиков, участки сварки пакетов экономайзеров и газоплотных панелей, и расположенный между каждым рабочим участком рольганг для продольного перемещения труб, а также перегружатели труб с рольганга на каждый рабочий участок, отличающаяся тем, что, с целью повышения производительности путем ускорения сортировки оребренных плетей труб, идущих на изготовление пакетов экономайзеров и газоплотных панелей автоматизироданная поточная линия оснащена дополнительной стыкосварочной машиной для сварки плетей из гладких труб, наклонными скатами с регулируемым углом наклона и устройством для сортировки оребренных плетей труб, при этом дополнительная стыкосварочная машина расположена на основании параллельно основной стыкосварочной машине, упомянутые наклонные скаты расположены у основной и дополнительной стыкосварочных машин, а.устройство для сортировки оребренных плетей труб расположено за участком оребрения плетей труб и выполнено в виде перемещаемой по основанию от шагового привода в направлении, перпендикулярном к продольной оси автоматизированной поточной линии, каретки с параллельным между собой ячейками для размещения оребренных плетей труб, причем перегружатели оребренных плетей труб выполнены в виде четырехлопастных поворотных от индивидуальных приводов крыльчаток, установленных на основании симметрично относительно продольной оси рольганга, расположенного за участком оребрения плетей труб. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 179173, кл. В 23 К 37/04, 1963. 2.Авторское свидетельство СССР № 251115, кл. В 23 К 37/04, 1968. 3.Сб. НИИИНформтяжмащ, 3-75-6, М., 1975, с. 27 (прототип).

IJ l

LJ

Ni

r

-xh

tr

Ч

Я

i SS S2

Ша ; К «Ш1ИН

-Редактор Г. НечаеваТехред К ШуфричКорректор Ю. Макаренко

Заказ 1037/11Тираж II60Подннсиое

ЦНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

,

yj

- -1--

3

.W

i-i

E- поВернцто Зп.заклет{и

Составитель В. Писаренко

92

-56 / /

S2 85 87

9

5/ 89

а ±

X

86 (1)иг,б 85

SS /

Авторы

Даты

1980-04-15—Публикация

1976-10-04—Подача