Изобретение относится к производству стекловолокна, в частности, к способу получения безусадочной аппретированной кремнеземной нити в паковках, и может быть использовано на заводах по производству стекловолокна.

Известны способы термообработки, а также нанесения различных покрытий на стеклянные нити или пряжу в паковках, например смолы и других покрытий, в которых пропитка паковки с нитью жиДким агентом осупцествляется путем прокачивания (под давлением), прососа (под вакуумом), разбрызгивания, замочки и т.п. Сушка пропитанных паковок производится в обычных сушильных камерах или автоклавах в течение значительного времени 1.

Недостатком известного способа является низкая производительность,- а также плохое качество нити вследствие неравномерного осаждения покрывающего вещества по наковки.

Наиболее близким по технической сущности и достигаемому резулЕзтату к описываемому является способ получения аппретированных нитей в паковке, включающий термообработку стеклянной нити в паковке.

пропитку ее жидким аппретирующим составом и сушку с целью закрепления аппрета. По данному способу сушка пропитанных паковок осуществляется в сушильной вакуумной камере при слабом вакууме и температуре, ниже температуры разложения аппрета, но достаточной для протекания реакции аппрета с поверхностью стекловолокна 2.

При таком способе сушки нити в толстом слое (в паковках) испарепие влаги (растворителя) происходит в основном в поверхностных слоях паковки. Влага, которая находится во внутренних слоях паковки, представляюплей капиллярно-пористое тело, в

процессе сушки перемещается в направлении меньшей влажности, т.е. к поверхностным слоям. Однако, в процессе такого перемещения вместе с влагой перемещаются к поверхностным слоям паковки и раствореиные в ней компоненты аппрета, т.е. происходит миграция аппрета, в результате чего он осаждается, а затем и закрепляется на нити неравномерно по толщине слоя паковки. При этомповерхностные слои паковки оказываются обогащенными, а внутренние обедненными аппретом. Степень неравномерности зависит от скорости сушки.

Регулируя параметры сушки можно замедлить внутреннюю диффузию влаги и уменьшить тем самым миграцию аппрета. Однако, это приводит к увеличению времени сушки, уменьшению производительности процесса, по полностью не исключает вынос аппрета к поверхностным слоям.

Целью настоящего изобретения является повышение производительности и улучшение качества безусадочной аппретированной кремнеземной нити, получаемой в паковках, за счет равномерного осаждения и закрепления , аппрета но толш,ипе слоя.

Это достигается тем, что в способе получения аппретированной кремнеземной нити в паковках, включаюпдем термообработку нити, пропитку ее жидким аппретируюшим составом и сушку, сушку осуществляют путем нагрева 25-75% площади поверхности паковки однопаправленпы.м пропусканием нагретого воздуха с одновременным охлаждением противоположной поверхности паковки до температуры О-20° С.,

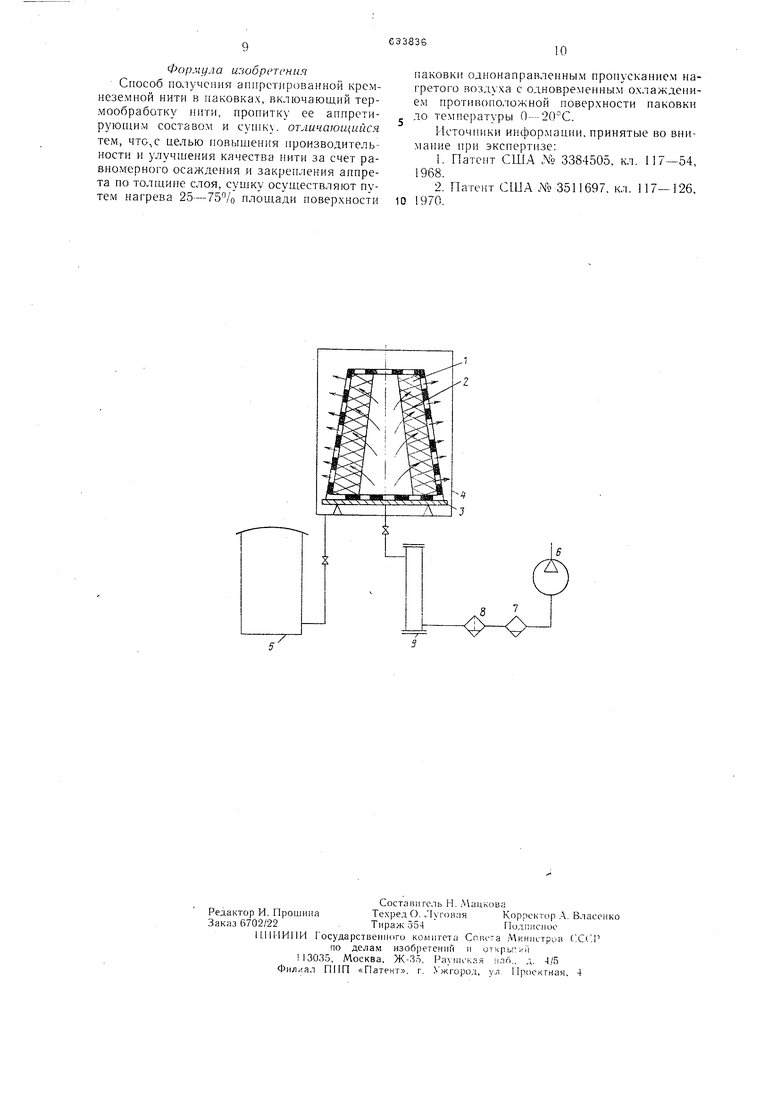

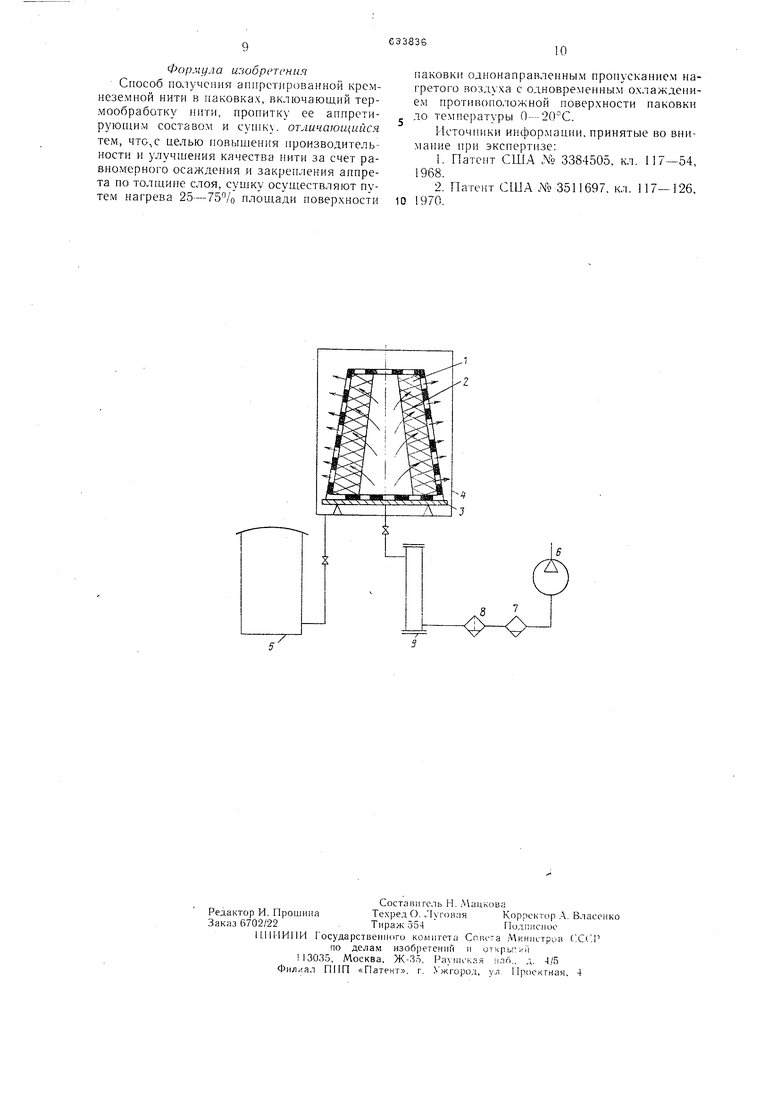

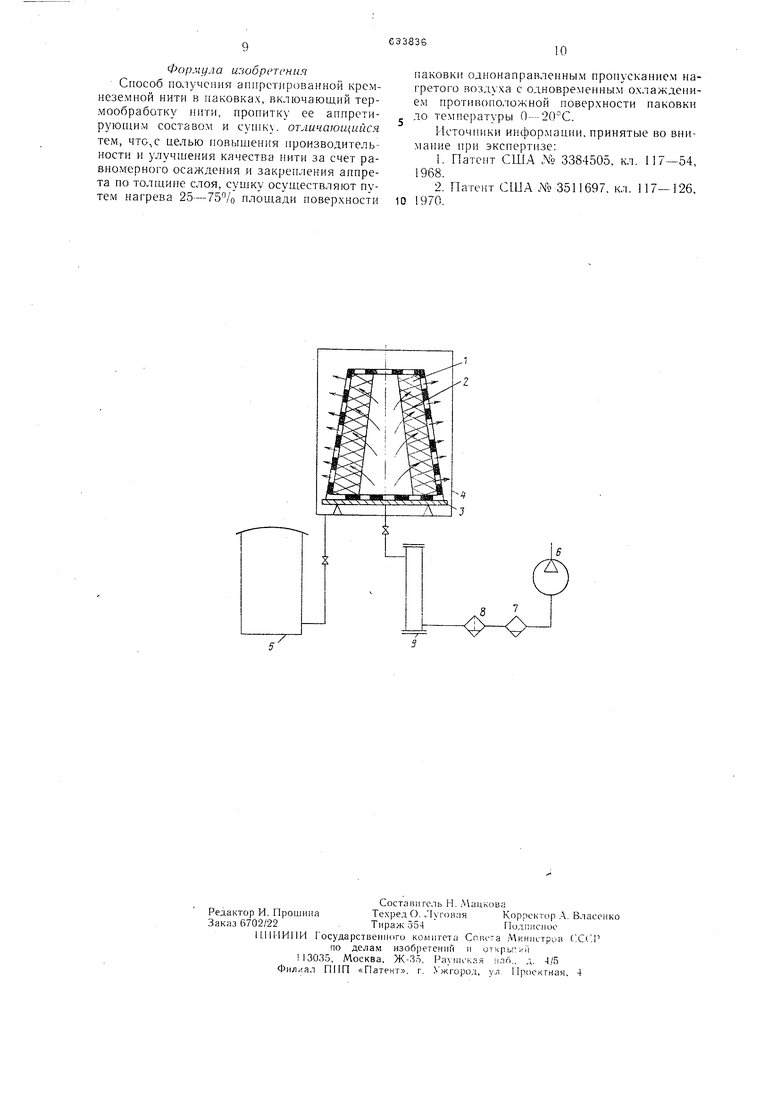

Сущность изобретения поясняется чертежом, на котором представлена технологическая схема процесса. Паковка кремнеземной нити подвергается термообработке при температуре 750-800°С в течение 1-2 часов, в процессе которой происходит дегидратация и необратимая усадка кремнеземного волокна, а также выгорание замасливателя. Затем термообработанная паковка 1 кремнеземной нити 2 помещается на основание 3 в емкость 4, которая заполь,;°тся жидким аппретирующим составом из бака 5. В процессе такой замочки в течение 5-10 мин. нить равномерно пропитывается аппретом. Затем аппрет сливается в бак 5, а пропитанная паковка подвергается сушке путем нропускЕпия через нее в одном направлении нагретого воздуха со скоростью 0,3-0,4 м/сек. С этой целью воздух от компрессора 6 давлением 1-4 кгс/см пропускается через масловлагоотделитель 7, осушитель 8, воздухоподогреватель 9, где он нагревается до те.мпературы ниже температуры разложения аппрета и подводится к одной или нескольким поверхностям паковки, например, к внутренней полости или к наружной поверхности и торцу и т.п. Экспериментально установлено, что нагретый воздух должен подводиться к 25-75% количества поверхностей в паковке. При подводе воздуха менее, чем к 25% количества поверхностей, значительно возрастает время сушки и снижается производительность процесса, при подводе воздуха более чем к 75% наблюдается неравномерное распределение аппрета на нити.

Кроме того, согласно изобретению, остальные поверхности, к которым не подводится нагретый вбздух, охлаждаются до температуры в пределах О-20°С. Нижний предел температуры ограничен точкой замерзания

ВОДЫ, верхний - температурой, выше которой на охлаждаемых поверхностях осаждается повышенное количество аппрета за счет поверхностного испарения влаги и .перемещения раствора, а следовательно и аппрета, из внутренних слоев к этим поверхностям. Нагретый воздух, пропускаемый через слой нити, сначала удаляет избыток жидкости, механически удерживаемой капиллярнопористой паковкой. Затем испаряет и уносит влагу, осаждая и после полного удаления влаги, закрепляя на нити аппрет. Равномерное осаждение и закрепление аппрета по толщине С.ЛОЯ достигается благодаря тому, что при сущке согласно изобретению испарение влаги в отличие от прототипа происходит не в поверхностных слоях паковки. Зона испарения непрерывно в процессе сушки пере.меи;ается в направлении пропускания воздуха от поверхностей, к которым он подводится, через всю толщину слоя паковки к охлаждае.мым новерхностя.м, где процесс испарения благодаря охлаждению не идет вплоть до перемещения сюда зоны испарения. Благодаря такому перемещению зоны испарения влага всегда испаряется в том 5 месте, где находится, а не пере.мещается для испарения к поверхностны.м слоям, как это и.меет .место при сушке по известному способу 2 .Таким образом, исключается внутренняя диффузия влаги, а следовательно, и миграция раствор чиюго в ней вещества, аппрет

0 осаждается и закрепляется на нити равномерно по толщине слоя паковки.

Способ получения безусадочной аппретированной кремнеземной in-iTH в ггаковках согласно изобретению обеспечивает также зна5 чительное увеличение производительности процесса по сравнению с прототипом.

Примеры ocyщecтвлe п- я способа.

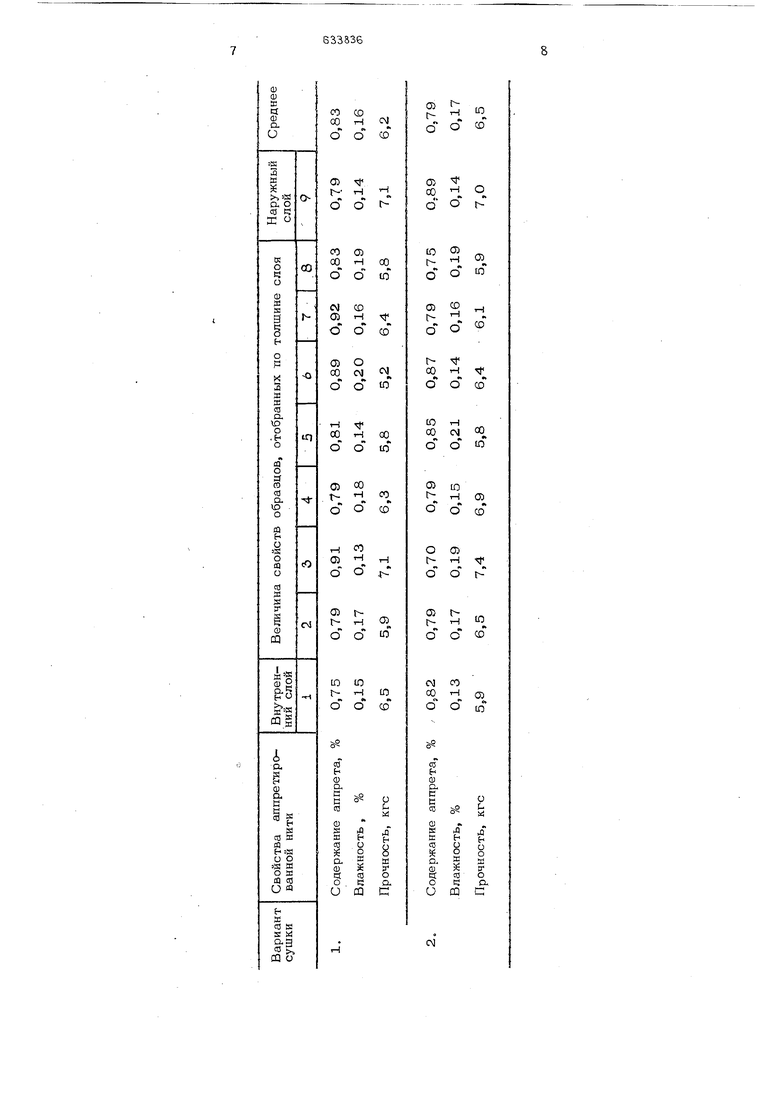

Паковка кремнеземной нити, пОоТученной методо.м вынлелачивания, линейной плотпости 170 ± 20 текс весом 1,5 кг термообрабатывалась при температуре 750°С в течение 1,5 час., а затем пропитывалась жидким анпретируюцдим составом на основе кре.мпийорганических соединений, содержащим около 4% веществ по сухому остатку. Затем 5 пропитанная наковка высушивалась по способу согласно изобретению. Нагретый воздух пропускался через паковку в одном направлении, остальные параметры сушки изменялись по следующим трем вариантам:

1.Сжатый воздух давлением 2 кгс/см па0 гревался до 80°С и подводился к внутренней полости паковки (25%). Торцы и наружная поверхность паковки охлал дались до температуры 7-10°С. Время сушки паковки - 60 .мин.

2.Сжатый воздух давление.м 2 кгс/с.м нагревался до 80°С и подводился к верхне.му торцу и наружной поверхности паковки (75%). Нижний торец и внутренняя полость охлаждались до температуры 7-10°С. Время сунжи наковки - -35 мин.

3. Сжатый воздух давлением 2 кгс/см нагревался до 80°С и подводился к внутренней полости паковки. Верхний торец и наружная поверхность обдувались теплым воздухом, нагретым до температуры 30-35°С.

Время сушки паковки 50 мин.

По внешнему виду паковка, высушенная по варианту 3, отличалась от паковок, высушенных по варианту 1 и 2. На наружной поверхности паковки были хорошо видны невооруженным глазом хаотически расположенные пятна и разводы - результат повышенного осаждения аппрета вследствие значительной температуры поверхности. На верхнем торце можно было видеть практически сплошной матовый налет. Содержание аппрета в образцах, отобранных на верхнем торце паковки, составило 2,8%, в то время как во внутренних слоях оно равнялось 0,53%. Прочность нити была также неравномерной. Падение прочности наблюдалось на наружной поверхности паковки и в местах, выходящих на торец. На паковках, вь сушенных по варианту 1 и 2, таких матовых пятен и налетов не было, нить мягкая на ошупь, блестящая.

Свойства аппретированной кремнеземной нити, высушенной по варианту 1 и 2, представлены в таблице. Образцы для онределения содержания аппрета, влажности ппрочности (1 100мм) отбиралИ).ь через каждые 150-200 г нити по толщине слоя паковки. Использование предлагаемого способа получения безусадочной аппретированной кремнеземной нити в паковках обеспечивает по сравнению с известными способами следуюшие преимушества: сокращение вре.мени сушки и увеличение производительности ориентировочно в 6 раз; равно.мерное осаждение и закрепление аппрета по толщине слоя и улучшение качества безусадочной аппретированной кремнеземной нити. Формул а изобретен ия Способ получения аппретированной кремнеземной нити в паковках, включающий термообработку нити, пропитку ее аппретирующим составом и . отличающийся тем, что,с целью повышения производительноети и улучшения качестЕ5а нити за счет равномерного осаждения и закрепления аппрета по толщине слоя, сушку осушествляют путем нагрева 25-75% плошади поверхности паковкп однонаправленным пропусканием нагретого с одновременным охлаждением противоположной поверхности паковки до температуры 0--20 С. Источ1П1ки информации, принятые во внимание при экспертпзе: 1.Патент США Л 3384505, кл. 117-54, 1968. 2.Патент СШ.Л .Nb 3511697. кл. 117-126, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотермостойкий радиопрозрачный неорганический стеклопластик и способ его получения | 2015 |

|

RU2610048C2 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| Способ получения кремнеземной огнестойкой нити с фторопластовой пропиткой | 2024 |

|

RU2832761C1 |

| СОСТАВ ДЛЯ АППРЕТИРОВАНИЯ УГЛЕРОДНЫХ ВОЛОКОН | 1982 |

|

SU1840619A1 |

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| Способ подачи нитей основы к ткацкому станку | 1984 |

|

SU1273413A1 |

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕРМОСТОЙКОГО РАДИОПРОЗРАЧНОГО МАТЕРИАЛА (ИЗДЕЛИЯ) НА ОСНОВЕ ФОСФАТНОГО СВЯЗУЮЩЕГО И КВАРЦЕВОЙ ТКАНИ | 2015 |

|

RU2596619C1 |

Авторы

Даты

1978-11-25—Публикация

1977-04-13—Подача