(54) СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стекловолокнистых материалов | 1987 |

|

SU1479430A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011642C1 |

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

| Способ получения стекловолокнистых материалов | 1990 |

|

SU1724615A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| СТЕКЛО ДЛЯ ПРОИЗВОДСТВА СТЕКЛОВОЛОКНА И ВЫСОКОТЕМПЕРАТУРНОЕ КРЕМНЕЗЕМНОЕ ВОЛОКНО НА ЕГО ОСНОВЕ | 2000 |

|

RU2165393C1 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ ИЗ СРЕДЫ, ИХ СОДЕРЖАЩЕЙ, ПРЕДПОЧТИТЕЛЬНО ДЛЯ УДАЛЕНИЯ НЕФТИ И ВЫСШИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2169612C2 |

Изобретение относится к произволству стеклянйого волокна,в частности к способу получения высокотемпературо устойчивых кремнеземных материалов, таких, как нить, ткань, лента, вата, маты и т.п., и может быть использовано на заводах стекловолокна и других предприятиях. Известен способ получения различных кремнеземных материалов путем выщелачивания стеклянных волокон или изготовленных из них материалов (нить ткань, лента, вата, мат и т.п.)в кислотной ванне, промывки их после выщелачивания от кислоты и продуктов реакции, сушки и в случае необходимости термической обработки fl днако все известные способы и схе мы не обеспечивают получение однородного по составу и равномерного по прочности материала. Это связано с тем, что при выщелачивании в кислотной ванне стекловолокнистые материал лы, имеющие развитую поверхность, в начальный период обработки контактируют с выщелачивающим раствором, об ладающим высокой реакционной способностью, в момент соприкосновения этот раствор мгновенно вступает в реакцию с поверхностными слоями материала до того, как произойдет его полное и равномерное смачивание и увлажнение этим раствором. Концентрация раствора на границе раздела с материалом снижается . В начальный период обработки, когда содержание несиликатных компонентов в стекле велико, диффузионные процессы (выравнивание концентраций) протекают медленнее, чем реакция взаимодействия ионов Н кислоты и (, др ) стекла, поэтому последующие слои или отдельные несмоченные участки материгша контактируют с раствором все более низкой концентрации . При некоторых условиях может наступить момент, когда из-за недостаточной скорости диффузии ионов кислоты и продуктов реакции маточный раствор внутри материала на отдельных его слоях или участках станет щелочным, т.е. обогащенным продуктами выщелачивания. В таких местах (особенно при повышенных температурах) начинается нежелательное взаимодействие указанных продуктов реакции с Si0 волокна, в результате которого происходит местное разрушение кремнийкислородного каркаса стекла и соответственно резкое падение прочности материала. Кроме того, образуются труднорастворимые силикатные соли щелочных или щелочно-земельных металлов, которые приводят также к местному снижению теплостойкости материала. Описанные явления усугубляются с увеличением толщины и плотности обрабатываемого материала, а также при использовании более легко выщлачиваквдихся стекол.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения стекловолокнистых материалов путем вытягивания стеклянных волокон, предварительного смачивания раствором кислоты, переработки волокна в материалы выщелачивания в кислотной ванн промывки и сушки.

По данному способу предварительно смачивание стеклянных волокон раствором кислоты или водой осуществляется непосредственно в процессе их вытягивания (вместо нанесения замасливателя). В зависимости от химического, состава стекла кирлота концентрацией 15-20% (в отдельных случаях нагретая до не более ) наносится путем разбрызгивания на элементарные волокна диаметром 3-10 мки, пока они еще не собраны в прядь, и вступают с ними в реакцию выщелачивания.

Затем увлазкненные и частично выще леченные волокна собираются в прядь и наматываются в паковку. Мокрая паковка помещается в кислотную ванну для смывки образовавшихся продуктов реакции и окончательного выщелачивания волокна любым известным способом.

Предварительное смачивание волокна по данному способу обеспечивает доступ реакционно способного раствора кислоты практически к каждому элементарному волокну одновременно и в необходимом количестве. Частичное же выщелачивание элементарного волокна на воздухе до собирания в прядь снижает содержание в нем несиликатных компонентов. В связи с этим в начальный момент погружения паковки равномерно увлажненного и частично выщелоченного волокна в кислотную ванну, скорость реакции волокна с раствором кислоты в ванне гораздо ниже, чем при осуществлении способа, описанного выше. Поэтому отвод продуктов реакции из материала 4за счет диффузионных процессов и искусственных приемов исключает возможность разрушения волокна и обрзования легкоплавких труднорастворимых силикатных солей. Кремнеземное волокно, получаемое по данному способу, однородно по составу и равномерно по прочности 2.

Однако данный способ позволяет предварительно смачивать кислотой только отдельные элементарные волок :на, вытягиваемые с более низкой по

сравнению с обычной скоростью и не собранные в прядь, а также получать .кремнеземные материалы только одного ассортимента в виде некрученной комплексной нити, намотанной в паковку определенной форма. Толщина получаемой нити ограничена количеством фильер в сосуде, из которого вытягиваются волокна. Так как при вытягивании замасливатель на волокна не наносится, то дальнейшая переработка кремнеземной нити, полученной по указанному способу, в различные материалы, такие, как ткань, крученая нить различной толщины, ленты, веревки, чулки и т.п. исключена. Кроме того, спос.об требует разработки новых конструкций оборудования дл вытягивания волокна и изготовления его из кислотостойких материалов. Ухудшаются условия труда за счет введения в зону вытягивания агрессивной жидкости (раствор кислоты), которая в зоне повышенных температур будет усиленно испаряться. Снижается производительность оборудования при вытягивании волокна за счет уменшения скорости вытягивания до величины, обеспечивающей равномерное нанесение раствора кислоты на волокна до собирания их в прядь и частичное выщелачивание увлажненных волокон на воздухе.

Цель изобретения - повышение производительности и улучшение кчества стекловолокнистых материалов различного ассортимента.

Поставленная цель достигается тем что в способе получения стекловолокнистых материалов путем вытягивания стеклянных волокон, предварительного смачивания раствором кислоты, переработки волокна в материсшы, выщелачивания в кислотной ванне, промывки и сушки, переработку волокна в материалы осуществляют перед предварительны смачиванием; которое осуществляют кислотой концентрации 10-100%.

По данному способу вытягивание волокна и изготовление из него стеклволокнистых материалов производят на стандартном оборудовании и по обыным технологиям, принятым на заводах стекловолокна.

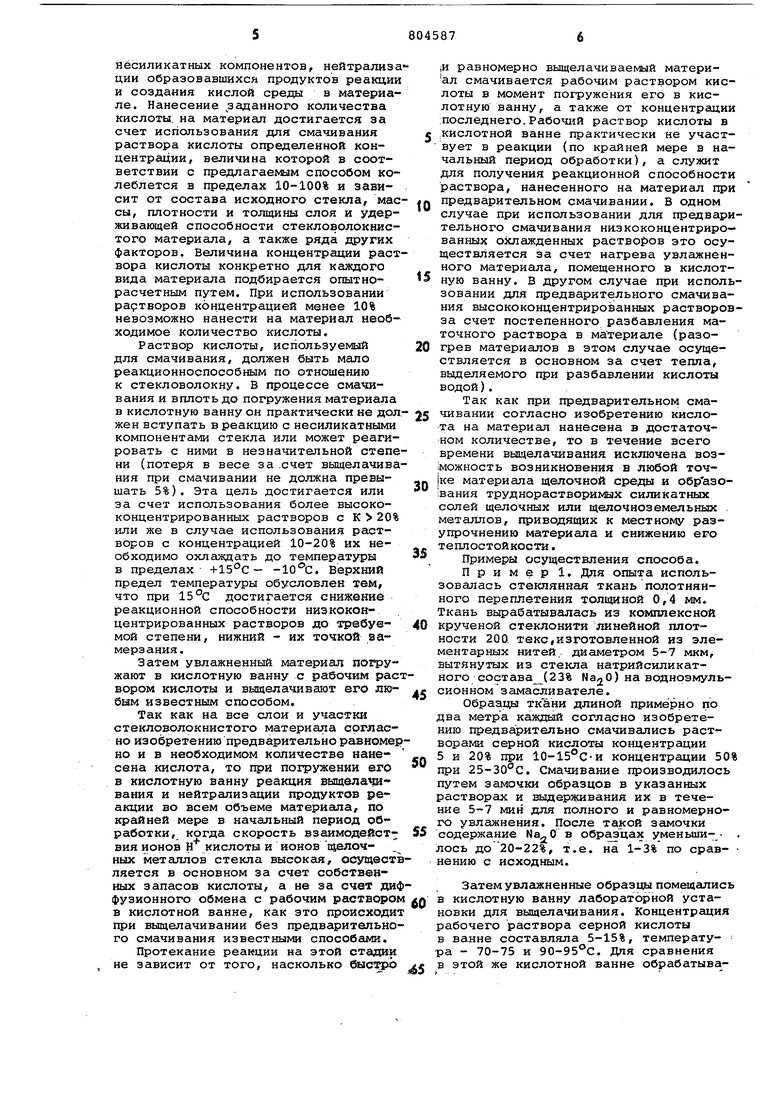

Затем готовые стекловолокнистые материалы предварительно смачивают любой кислотой, используемой для выщелачивания в известных способах (HCt, H,, HNO, и др).Смачивание осуществляется любым способом (замочка в растворе в течение определенного времени, разбрызгивание, просос и т.п.). Материал должен быть смочен и увлажнен раствором кислоты равномерно. .В процессе смачивания на материал должно быть нанесено определенное количество кислоты, достаточное для полного выщелачивания нёсиликатных компонентов, нейтрализа ции образовавшихся продуктов реакции и создания кислой среды в материале. Нанесение заданного количества кислоты, на материал достигается за счет использования для смачивания раствора кислоты определенной концентрации, величина которой в соответствии с предлагаемым способом колеблется в пределах 10-100% и зависит от состава исходного стекла, мас сы, плотности и толщины слоя и удерживающей способности стекловолокнистого материала, а также ряда других факторов. Величина концентрации раст вора кислоты конкретно для каждого вида материала подвирается опытнорасчетным путем. При использовании растворов концентрацией менее 10% невозможно нанести на материал необходимое количество кислоты. Раствор кислоты, используемый для смачивания, должен быть мало реакционноспособным по отношению к стекловолокну. В процессе смачивания и вплоть до погружения материала в кислотную ванну он практически не дол жен вступать в реакцию с несиликатными компонентами стекла или может реагировать с ними в незначительной степе ни (потеря в весе за .счет выщелачива ния при смачивании не должна превышать 5%). Эта цель достигается или за счет использования более высококонцентрированных растворов с К 20% или же в случае использования растворов с концентрацией 10-20% их необходимо охлаждать до температуры в пределах - . Верхний предел температуры обусловлен тем, что при 15°С достигается снижение реакционной способности низкоконцентрированных растворов до требуемой степени, нижний - их точкой замерзания. Затем увлажненный материал поз ружают в кислотную ванну с рабочим рас вором кислоты и выщелачивают его любым известным способом. Так как на все слои и участки стекловолокнистого материала согласно изобретению предварительно равномер но и в необходимом количестве нанесена кислота, то при погружении его в кислотную ванну реакция выщвлачи- вания и нейтрализации продуктов реакции во всем объеме материала, по крайней мере в начальный период обработки, когда скорость взаимодействия ионов Н кислоты и ионов щелочных металлов стекла высокая, осуществ ляется в основном за счет собственных запасов кислоты, а не за счет диф фузионного обмена с рабочим раствором в кислотной ванне, как зто происходи при выщелачивании без предварительно го смачивания известными способами. Протекание реакции на этой стадии не зависит от того, насколько быстро |И равномерно выщелачиваемый материал смачивается рабочим раствором кислоты в момент погружения его в кислотную ванну, а также от концентрации ;последнего.Рабочий раствор кислоты в кислотной ванне практически не участвует в реакции (по крайней мере в начальный период обработки), а служит для получения реакционной способности раствора, нанесенного на материал при предварительном смачивании. В одном случае при использовании для предварительного смачивания низкоконцентриро- ванных охлажденных раство юв это осуществляется за счет нагрева увлажненного материала, помещенного в кислотную ванну. В другом случае при использовании для предварительного смачивания высококонцентриройанных растворовза счет постепенного разбавления маточного раствора в материале (разогрев материалов в этом случае осуществляется в основном за счет тепла, выделяемого при разбавлении кислоты водой). Так как при предварительном смачивании согласно изобретению кисло:та на материал нанесена в достаточном количестве, то в течение всего времени выщелачивания исключена воз(Можность возникновения в любой точ|ке материала щелочной среды и обраэо вания труднораствори1Фах силикатных солей щелочных или щелочноземельных металлов, приводящих к местному разупрочнению материала и снижению его теплостойкости. Примеры осуществления способа. Пример 1. Для опыта использовалась стеклянная ткань полотнянного переплетения толщиной 0,4 мм. Ткань вьфабатывалась из комплексной крученой стеклонити линейной плотности 200 текс изготовленной из элементарных нитей, диаметром 5-7 мкм, вытянутых из стекла натрийсиликатного состава (23% НэдО) на водноэмульсионном замасливателе. Обрааодл ткЪни длиной примерно по два метра каждый согласно изобретению предва рительно смачивались растворами серной кислоты концентрации 5 и 20% при 10-15°СИ концентрации 50% при 25-ЗО С. Смачивание производилось путем замочки образцов в указанных растворах и выдерживания их в течение 5-7 мин для полного и равномерного увлажнения. После такой замочки содержание в образцах уменьши- . лось до 20-22%, т.е. на 1-3% по срав- нению с исходным. Затем увлажненные образцы помещались в кислотную ванну лабораторной установки для выщелачивания. Концентрация рабочего раствора серной кислоты в ванне составляла 5-15%, температу- ра - 70-75 и 90-95 с. Для сравнения в этой же кислотной ванне обрабатывались два образца ткани без предварительного смачивания (по одному образцу при каждой из указанных температур) . Время полного выщелачивания образцов при температуре 70-75 составило 20-25 мин , при температуре 90-95 С - 5-10 мин (остаточное содержание во всех образцах после выщелачивания менее 0,1 %).

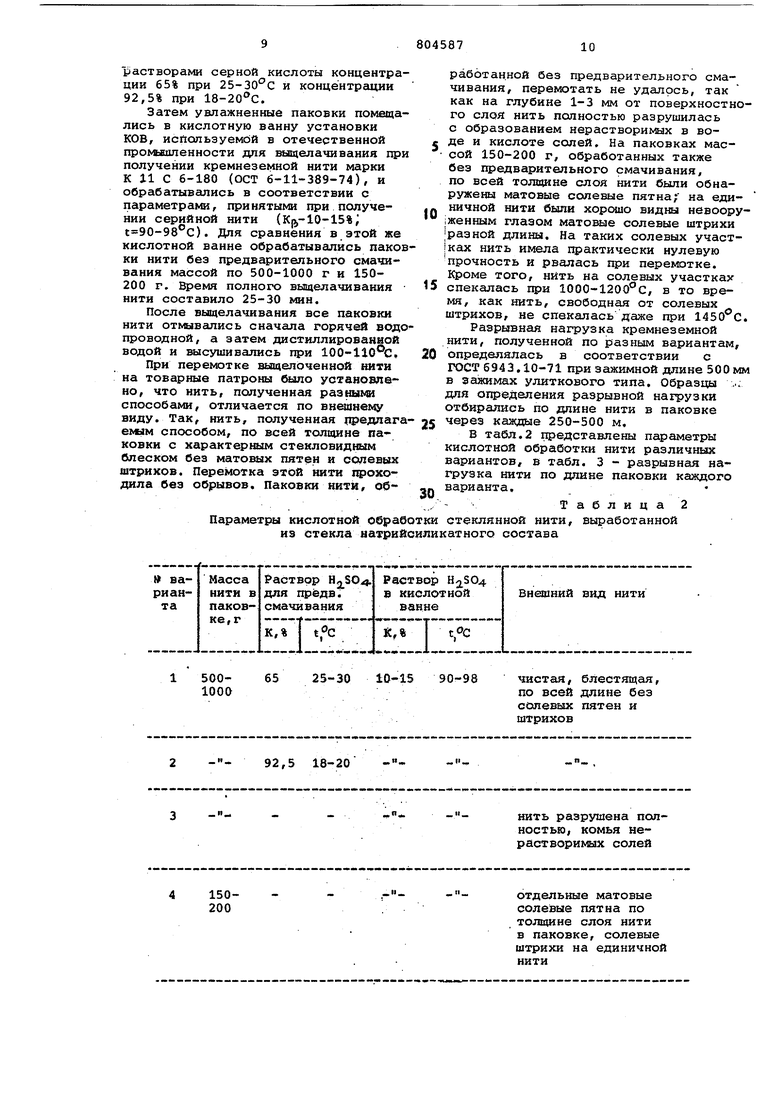

После выщелачивания все образцы отмывались сначала горячей водопровод Разрывная нагрузка натрийсиликатного об-| Раствор EjSO. для пред разца варит.смачивания согласно изобретению К,%| t°C f,MHH 1- - 25,0 10-15 5-7 320,0 - 450,0 25-30 - 50,0 25-30

5-7

Таким образом, образхш кремнеземной ткани, полученные известными способами без предварительного смачивания (W 1 и 5), и с предвгфительнам смачиванием, но раств фом, имеюmifii концентрацию за предлагаеяшми согласно изобретению пределгиш { 2), имеют .низкую и неравномерную щючность Образцы кремнеземной ткани, полученные предлагаемым способом ( М 3,4 и 6) имеют прочность, в 5-io раз превышающую прочность контрольных образцов. Кроме того, образцы I 1,2 и 5 по внешнему виду матовые, а образцы (f 3,4 и 6 - с характерным стекловидным блеском. I Как показывает табл. 1, при получении кремнеземной ткани предлагае-:

ной водой, затем дистиллированной водой и высушивались при температура lOO-llO-C. Определение разрывной нагрузки кремнеземной ткани проводили на полосках размером 25x300 мм, отобранных по основе и утку в соотвествии с ГОСТ 6943 10-71.

Результаты испытаний ткани в зависимости от параметров обработки представлены в табл. 1.

ш

82-67 69-54

73,2 61,4 1

МЫм способом время выщелачивания может быть уменьшено в 2-3 раза за счет повьшения температуры раствора в кислотной ванне без ухудшения качества получаемой ткани.

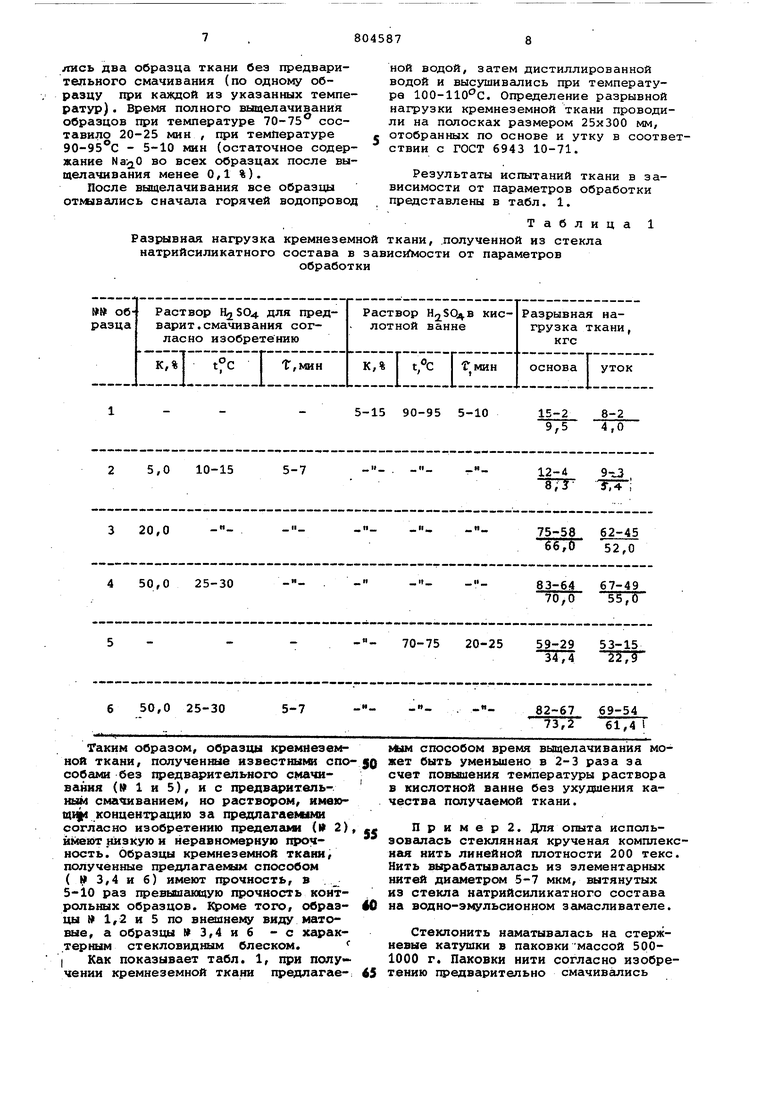

П р и м е р 2. Для опыта использовалась стеклянная крученсш комплекная нить линейной плотности 200 текс Нить вырабатывалась из элементарных нитей диаметром 5-7 мкм, вытянутых из стекла натрийсиликатного состава на водно-эмульсионном замасливателе.

Стеклонить наматывалась на стержневые катушки в паковкимассой 5001000 г. Паковки нити согласно изобретению предварительно смачивались кремнеземной ткани, .полученной из стекла состава в завис1Л1ости от параметров обработки Таблица Раствор кис- Разрывная на- лотной ванне грузкаткани, кгс К,% t,c Гмин основауток 5-15 90-95 5-10 15-28-2 9,54,0 12-49-гЗ . ТГ ЗгГГ; 75-5862-45 66,052,0 - 83-6467-49 70,055,0 70-75 20-25 59-2953-15 1ТГ4ii,

pacтвopa и серной кислоты концентрации 65% при 25-30 0 и концентрации 92,5% при 18-20°С.

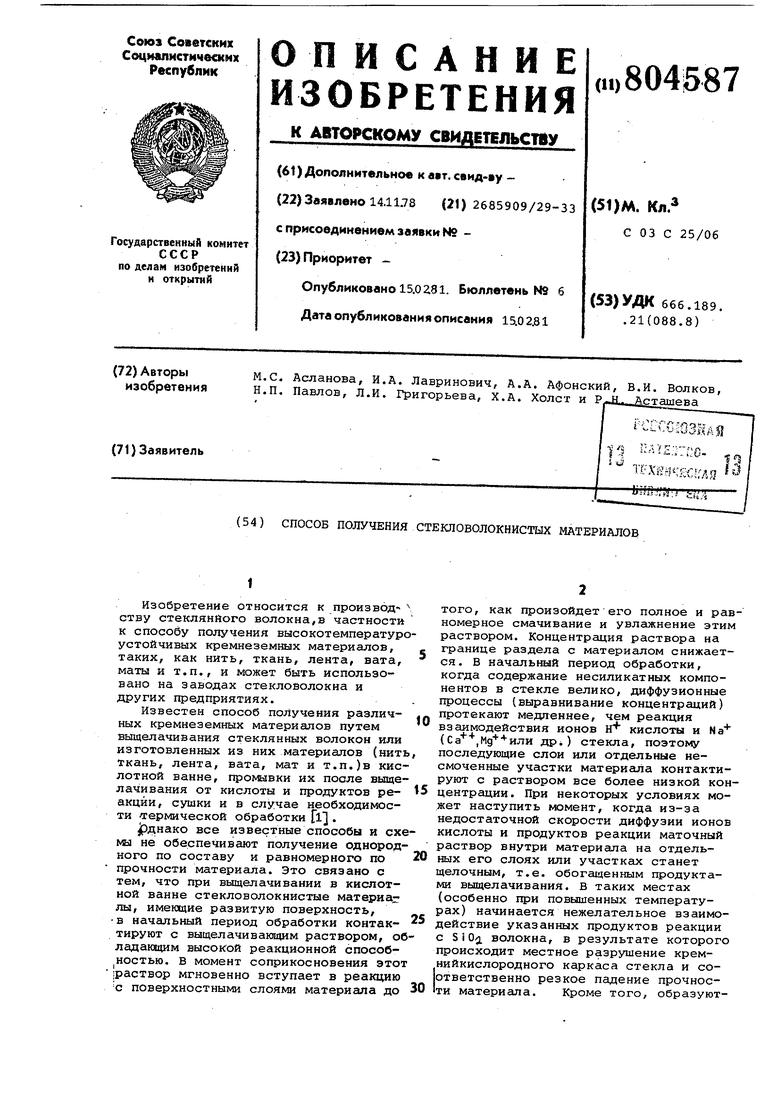

Затем увлажненные паковки помещались в кислотную ванну установки КОВ, исйользуемой в отечественной промьшшенности для выщелачивания при получении кремнеземной нити марки К 11 С 6-180 (ОСТ 6-11-389-74), и обрабатывались в соответствии с параметрами, принятыми при получении серийной нити {К| -10-15%; t 90-98 c). Для сравнения в этой же кислотной ванне обрабатывались паковки нити без предварительного смачивания массой по 500-1000 г и 150200 г. Время полного выщелачивания нити составило 25-30 мин.

После выщелачивания все паковки нити отмывались сначала горячей водопроводной, а затем дистиллированной водой и высушивались при 100-110®С,

При перемотке выщелоченной нити на товарные патроны было устаноалено, что нить, полученная разааык способами, отличается по вв«анвму

виду. Так, нить, полученная предлага- 75через каащые 250-500 м. eMJM способом, по всей толщине па-в табл.2 представлены пщзаметры

ковки с характершлм стекловиднымкислотной обработки нити различных

блеском без матовых пятен и солевыхвариантов, в табл. 3 - разрывная наштрихов. Перемотка этой нити щ охо-грузка нити по длине паковки каждого

дила без обрывов. Паковки нити, об- варианта.

Параметры кислотной обработки стеклянной нити, выработанной из стекла натрийсиликатного состава

25-30 10-15 90-98

65

1 500looa

92,5 18-20

150200

работан.ной без предварительного смачивания, перемотать не удалось, так как на глубине 1-3 мм от поверхностного слоя нить полностью разрушилась с образованием нерастворимых в во5 де и кислоте солей. На паковках массой 150-200 г, обработанных также без предварительного смачивания, по всей толщине слоя нити были обнаружены матовые солевые пятна; на единичной нити были хорошо видны невоору0женным глазом матошае солевые штрихи |разной длины. На таких солевых участ|ках нить имела практически нулевую прочность и рвалась при перемотке. Кроме того, нить на солевых участках 5 спекалась цри 1000-1200°С, в то время, как нить, свободная от солевых штрихов, не спекалась даже при .

Разраовная нагрузка кремнеземной нити, полученной по разным вариантам,

0 определялась в соответствии с ГОСТ 6943.10-71 при зажимной длине 500мм в зажимах улиткового типа. Образцы ..; для определения разрывной нагрузки отбирались по длине нити в паковке

Таблица 2

чистая, блестящая, по всей длине без солев 2х пятен и штрихов

п

«.«.

ч.-

нить разрушена полностью, комья нерастворимых солей

отдельные матовые солевые пятна по толщине слоя нити в паковке, солевые штрихи на единичной нити

Разрывная нагрузка кремнеземной нити, полученной из стекла натрийсиликатного состава, по длине паковки из зависимости от способа выщелачивания ° Способ согласно изобре2 4,1 3,8 3-,6 4,2 тению Способ вы- 3 0,5 нить разрушилась щелачиванияст/нити из стекла 1,5 . 2,9 0,4 1,2 №11 4

Таким образом, кремнеземная нить, полученная из стекла натрийсиликатного состава по предлагаемом способам, имеет равномерную прочность в пределах 3,5-4,0 кгс в отличие от нити, полученной известным способом.

П р и м е р 3. Для опыта использовалось стеклянное супертонкое волокно диаметром 1-3 мкм из стекла натрийсиликатного состава (26% ) .

Волокно массой примерно по 5 кг предварительно равномерно смачивалось растворами серной кислоты концентрации 10 и 20% при и концентрации 30% при 25-30 с. Увлажненные волокна зазгружались в кислотную ванну установки КИ, используемой в отечественной промышленности для изготовления кремнеземного волокна марки КВ-11 (ТУб-11-63-75} и марки СТВК-11 (ТУб-11-148-76) .Обработкаувлажненног волокна в кислотной ванне установки КИ осуществлялась в соответствии с разработанными для получения вышеуказанных кремнеземных волокон параметрами (К 5-20%, t-90-98 C). Кроме того, для сравнения обрабатывались две порции волокна массШ 5 и 2 кг 6eg предвсфительного смачивания. Время выщелачивания составило 30 мин. Затем волокно было промыто водопроводной и дистиллированной водой и из него была удалена влага путем центрифугирования.,:

Внешний осмотр полученных по разным способам кремнеземных супертонких волокон показал, что волокно, полученное предлагаемым способом во всем объеме имело характерный стекловидный блеск, разрушенного волокну

Таблица в воде и

и комочков нераствориг«лх солей обнаружено не было. В волокне же, выщелоченном без предварительного смачивания способом, принятым в отечественной промышленности для получения кремнеземного волокна из стекла №11, были обнаружены комья нерастBOpH№jx солей значительных размеров при загрузке волокна в кислотную ванну массой 5 кг и отдельные комочки таких солей и матовые солевые пятна на- волокне при нагрузке его в количестве 2 кг. Температура спекания комочков нерастворимых солей 1000°С чистого волокна .

Таким образом, предлагаемый спосо обеспечивает получение кремнеземных материалов улучшенного качества в широком ассортименте (ткань, нить, лента, волокно, мат и т.п.), имеющих равномерную прочность и однородный химический состав.

Способ получения кремнеземных материалов согласно изобретению позволяет также значительно повысить производительность процесса по сравнению с известшлми способами за счет более высокой сксчрости вытягивания волокна, возможности значительного увеличения массы или толщины слоя выщелачиваемого материала без ухудшения его качества и сокращения времени вьацелачивания материала путем повышения температуры раствора в кислотной ванне.

Формула изобретения

Способ получения стекловолокнистых материалов путем вытягивания стеклян 3 4,4 4,1 4,5 3,9 4,2 с образованием нерастворимых кислоте солей 3,5 0,8 0,5 1,4 1380 ных волокон, предварительного смаадвания раствором кислоты, пёреработки волокнав материалы,выщелачивания в кислотной ванне, промлвки и сушки, отличающийся тем, что, с целью повышения производительности и улучшения качества стекловолокнистых материалов различного ассрртимента, переработку волокна в мате8714риалы осуществляют перед предварительным смачиванием, котороэ осуществляют кислотой концентрации 10-100%, / Источники информации, принятые во внимание при экспертизе 1. Патент США М 2461841, кл. 49-79, 1949. 2. Патент США I 3356563, кп. 161-170, 1967.

Авторы

Даты

1981-02-15—Публикация

1978-11-14—Подача