1

Изобретение относится к производству стеклянных волокон, в частности к способу получения высоко- температуроустойчивых кремнеземных материалов, таких как ткань, нить, лента, вата, маты и т.п., и может быть использовано на заводах стекловолокна и других предприятиях.

Цель изобретения - снижение себестоимости и уменьшение кислотных стоков.

Вытягивание волокна и изготовление из него стекловолокнистых материалов производят на стандартном оборудовании. Смачивание материалов осуществляется любым известным способом. В процессе смачивания раствор кислоты равномерно увлажняет и пропитывает материал. При этом на материал наносят определенное количество кислоты,

достаточное для полного выщелачивания несиликатных компонентов, нейтрализации образующихся продуктов реакции и поддержания кислой среды в

материале.

Затем смоченный раствором кислоты материал нагревают. Нагрев ведут до температуры не выше температуры кипения раствора, используемого для смачивания. Величина нижнего допустимого предела температуры, до которой нагревают материал, обусловлена составом исходного стекла. Для 2-ком- понентных щелочесиликатных стекол она составляет 70-90°С, для многокомпонентных - 90-100°С.

В процессе нагрева происходит взаимодействие ионов Н кислоты, нанесенной на материал при смачивании, с ионами несиликатных компонен4

СО 4

СО О

3-147

тов, находящихся в материале, т.е. обычная реакция выщелачивания с образованием продуктов реакции NajS, NaCl, и т.п. При этом продукты реакции не выводятся из массы материалов, так как реакция протекает в ограниченном объеме раствора. В основном это раствор, удерживаемый стекловолокнистым материалом, являющимся капиллярно-пористым телом, при смачивании за счет капиллярных, адсорбционных и других сил. Количество такого маточного раствора зависит от структуры и массы единовременно обрабатываемого материала и составля- ет порядка 100-150% от массы последнего. В процессе нагрева маточный раствор, удерживаемый материалом, насыщается продуктами реакции, которые могут выпадать на материале в осадок. Присутствие продуктов реакции должно тормозить выщелачивание материала. Однако общее время полного выщелачивания не только не увеличивается, но даже в ряде случаев снижается. По всей вероятности, одной сиз причин этого является возможность разогрева материала до высоких температур как за счет внешнего подвода тепла (собственно нагрев), так и за счет тепла, выделяющегося при протекании реакции выщелачивания. Нагрев материала до температур выше 100°С возможен потому, что температура кипения растворов, нанесенных на материал при

смачивании, выше 100 С, а объем нагреваемого рас твора мал.; Следует отметить, что продукты реакции, находясь в маточном растворе или на

В стекловолокнистых материалах из 2-компонентных натрийсиликатных стекол остаточная равновесная концентрация при нагреве может достигать менее 1-3%, в материалах из 3 и 4 компонентных стекол - 5-10%.

Нижний предел температуры, до которой ведут нагрев материала, обус- ловлен тем, что более низкотемпературный нагрев менее эффективен. При температурах выше температуры ния раствора, нанесенного на материал, возникает опасность испарения

0

5

0

5

кислоты, что ухудшает условия труда и эксплуатации оборудования. Кроме того, более интенсивно испаряется и влага, что повышает величину равновесной остаточной концентрации несиликатных компонентов в материалах.

В каждом конкретном случае величины температуры и времени нагрева материала подбираются опытным путем в зависимости от состава исходного стекла, концентрации раствора для смачивания, массы материала и др.

С целью уменьшения расхода энергоресурсов и сокращения времени нагрев смоченного раствором кислоты материала, оформленного в большие массы (например рулон ткани, мата, войлока, паковка нити и т.п.) может осуществляться путем местного кратковременного (в течение 2-10 с) воздействия на него пламени газовой горелки с температурой 1200-2100°С в зависимости от используемого газа (пропан-бутан, ацетилен и др.). При этом в

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| Способ получения стекловолокнистых материалов | 1986 |

|

SU1362721A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТЕКЛОВОЛОКНИСТЫХ МАТЕРИАЛОВ | 1991 |

|

RU2011642C1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНОЙ НИТИ | 2017 |

|

RU2660807C1 |

| Способ получения стекловолокнистых материалов | 1990 |

|

SU1724615A1 |

| Технологическая линия для непрерывной обработки стекловолокнистых тканых материалов | 1990 |

|

SU1737053A1 |

| ЛИНИЯ ДЛЯ ПОЛУЧЕНИЯ КРЕМНЕЗЕМНЫХ ТКАНЫХ МАТЕРИАЛОВ МЕТОДОМ ВЫЩЕЛАЧИВАНИЯ | 2021 |

|

RU2769711C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА КРЕМНЕЗЕМНОГО ВОЛОКНА | 2005 |

|

RU2279412C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| СОРБЕНТ ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ ИЗ СРЕДЫ, ИХ СОДЕРЖАЩЕЙ, ПРЕДПОЧТИТЕЛЬНО ДЛЯ УДАЛЕНИЯ НЕФТИ И ВЫСШИХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2169612C2 |

Изобретение относится к производству стеклянного волокна, в частности к способам получения высокотемпературоустойчивых кремнеземных материалов (ткань, нить, лента, вата, маты и т.п.) и обеспечивает снижение себестоимости и уменьшение кислых стоков. Способ получения стекловолокнистых материалов включает вытягивание стеклянного волокна, переработку его в материалы, предварительное смачивание раствором кислоты, нагрев смоченных раствором кислоты материалов, промывку их после нагрева, затем выщелачивание в кислотной ванне, промывку и сушку. Способ позволяет уменьшить в 2-20 раз количество кислых стоков и сократить затраты на их нейтрализацию и регенерацию, тем самым снизить себестоимость материалов на 7-10%. 2 з.п. ф-лы, 3 табл.

материале, не разупрочняют и не раз- до месте высокотемпературного воздейрушают материал, так как кислота при смачивании нанесена на материал с избытком и исключено взаимодействие продуктов реакции с кремнийкислород- ным каркасом стекла.

Реакция взаимодействия без оттюда продуктов реакции между ионами Н+ кислоты и ионами несиликатных составляющих стекла при нагреве смоченного .раствором кислоты материала продолжается до достижения некоторого рав- новесного остаточного содержания несиликатных компонентов в материале. Величина этой равновесной концентрации зависит от состава исходного стекла, температуры нагрева материала, концентрации раствора для смачивания и других факторов.

5

5

ствия начинается реакция взаимодействия между- ионами Н4 нанесенной на материал кислоты и несиликатными ионами стекла. Эта реакция, как известно, является экзотермической, т.е. идет с выделением тепла. За счет выделяющегося тепла происходит дальнейший разогрев материала, который постепенно распространяется на всю его массу, в результате чего реакция взаимодействия продолжается, несмотря на прекращение воздействия ,пламени газовой горелки. Таким образом, высокотемпературное воздействие дает как бы толчок реакции, которая идет затем самопроизвольно во всей массе материала. Нагрев в течение 2 с является малоэффективным и недостаточным для возникновения реакции. Нагрев

свыше 10 с проводит к перегреву материала в месте воздействия и его спеканию или разупрочнению.

Для исключения испарения воды из маточного раствора, удерживаемого материалом при смачивании, нагрев может осуществляться направленным потоком водяного пара, которые обдувают материал. При этом помимо нагрева материала до требуемой температуры происходит и некоторое разбавлени маточного раствора за счет частичной концентрации пара на материале, что интенсифицирует процесс.

После нагрева материал промывают любым известным способом с целью удаления образовавшихся на материале в процессе нагрева продуктов реакции. Затем промытый материал выщелачивают любым известным способом с целью извлечения остаточного количества неудаленных при нагреве несиликатных компонентов.

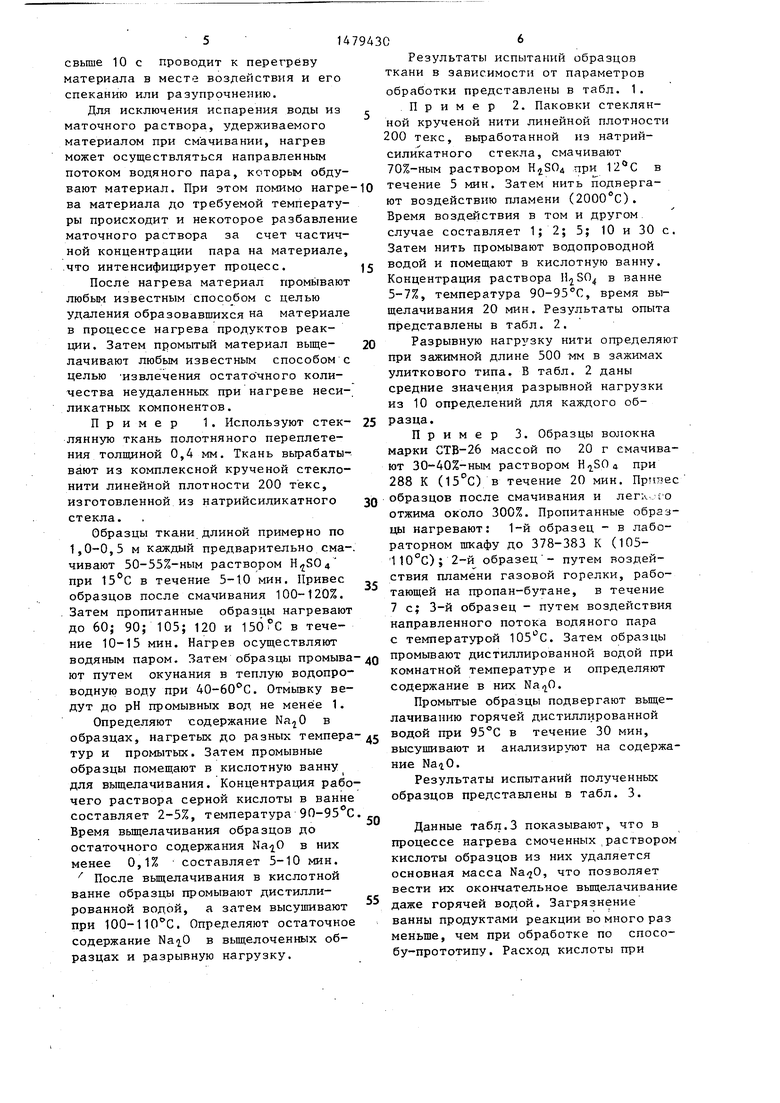

Пример 1. Используют стеклянную ткань полотняного переплетения толщиной 0,4 мм. Ткань вырабатывают из комплексной крученой стеклонити линейной плотности 200 текс, изготовленной из натрийсидикатного стекла.

Образцы ткани длиной примерно по 1,0-0,5 м каждый предварительно смачивают 50-55%-ным раствором при 15°С в течение 5-10 мин. Привес образцов после смачивания 100-120%. Затем пропитанные образцы нагревают до 60; 90; 105; 120 и 150°С в течение 10-15 мин. Нагрев осуществляют водяным паром. Затем образцы промывают путем окунания в теплую водопроводную воду при 40-60°С. Отмывку ведут до рН промывных вод не менее 1.

Определяют содержание в образцах, нагретых до разных температур и промытых. Затем промывные образцы помещают в кислотную ванну для выщелачивания. Концентрация рабочего раствора серной кислоты в ванне составляет 2-5%, температура 90-95°С Время выщелачивания образцов до остаточного содержания в них менее 0,1% составляет 5-10 мин. / После выщелачивания в кислотной ванне образцы промывают дистиллированной водой, а затем высушивают при 100-110°С. Определяют остаточное содержание в выщелоченных образцах и разрывную нагрузку.

0

5

0

5

0

5

0

5

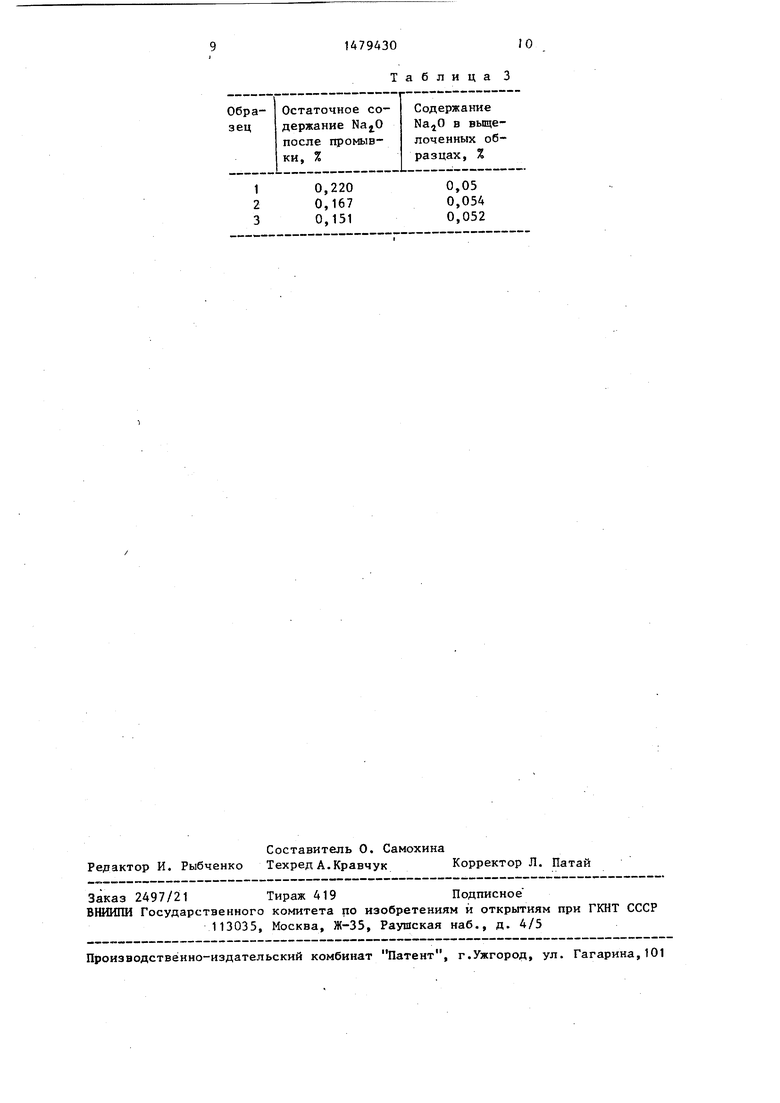

Результаты испытаний образцов ткани в зависимости от параметров обработки представлены в табл. 1.

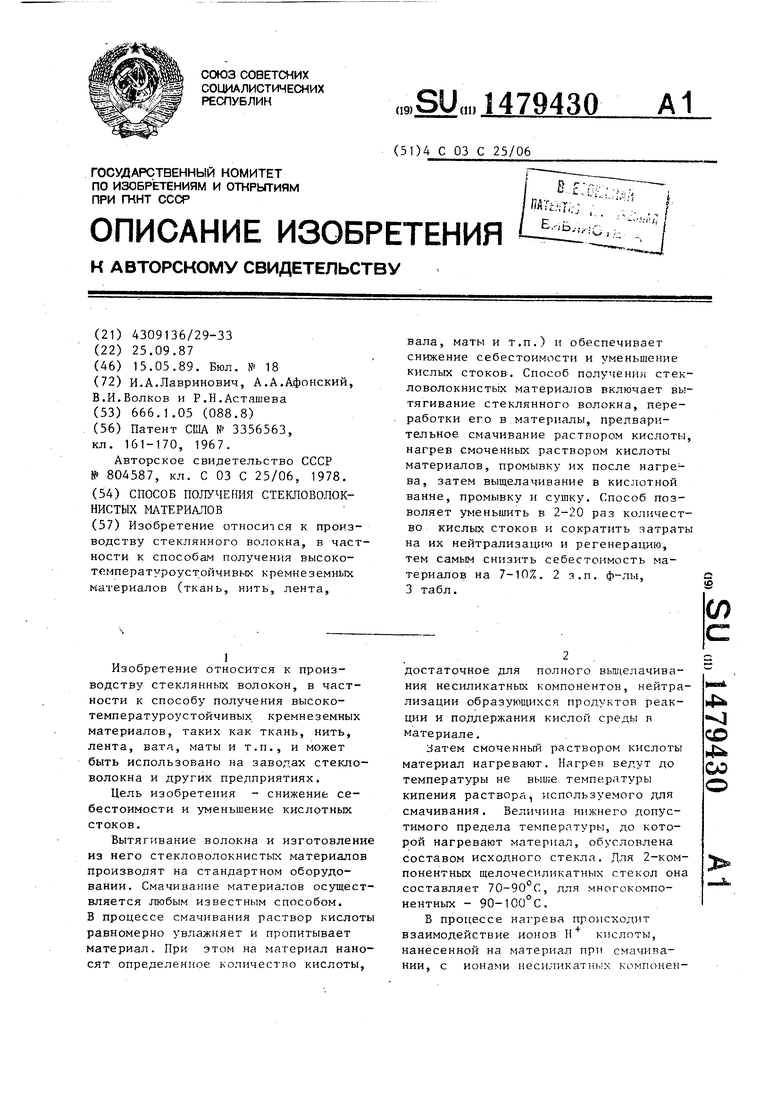

Пример 2. Паковки стеклянной крученой нити линейной плотности 200 текс, выработанной из натрий- силикатного стекла, смачивают 70%-ным раствором Нг304 при 12°С в течение 5 мин. Затем нить подвергают воздействию пламени (2000°С). Время воздействия в том и другом случае составляет 1; 2; 5; 10 и 30 с. Затем нить промывают водопроводной водой и помещают в кислотную ванну. Концентрация раствора Ц504 в ванне 5-7%, температура 90-95°С, время выщелачивания 20 мин. Результаты опыта представлены в табл. 2.

Разрывную нагрузку нити определяют при зажимной длине 500 мм в зажимах улиткового типа. В табл. 2 даны средние значения разрывной нагрузки из 10 определений для каждого образца.

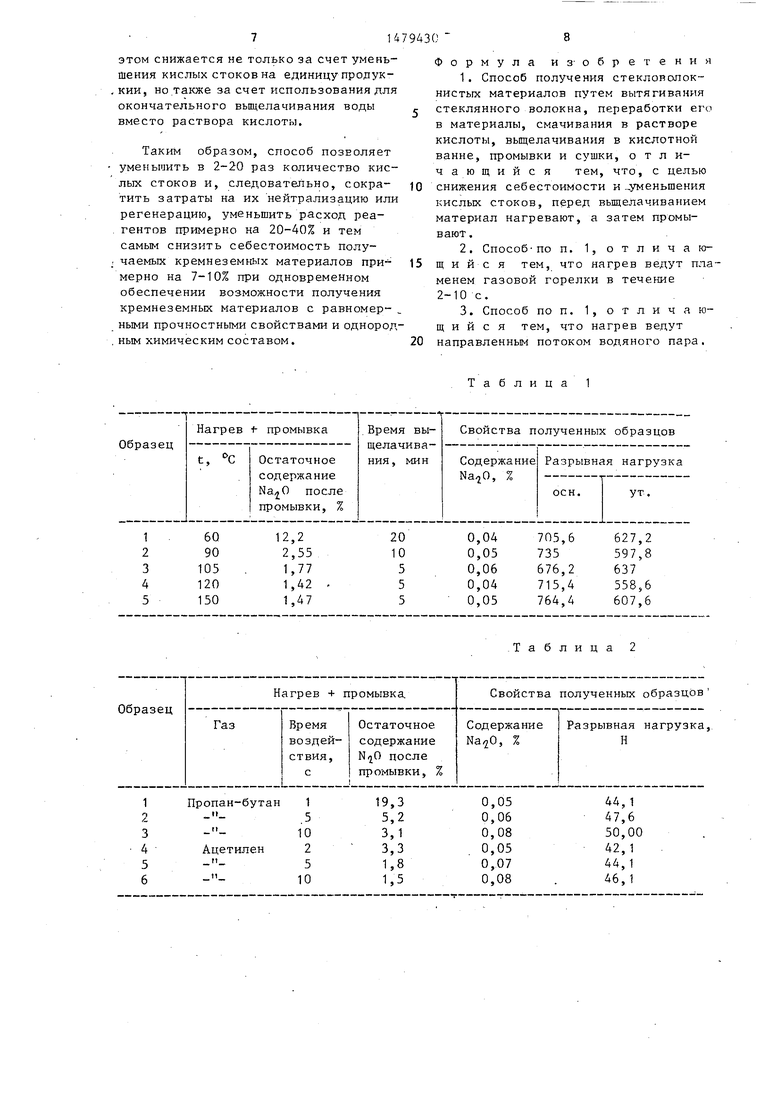

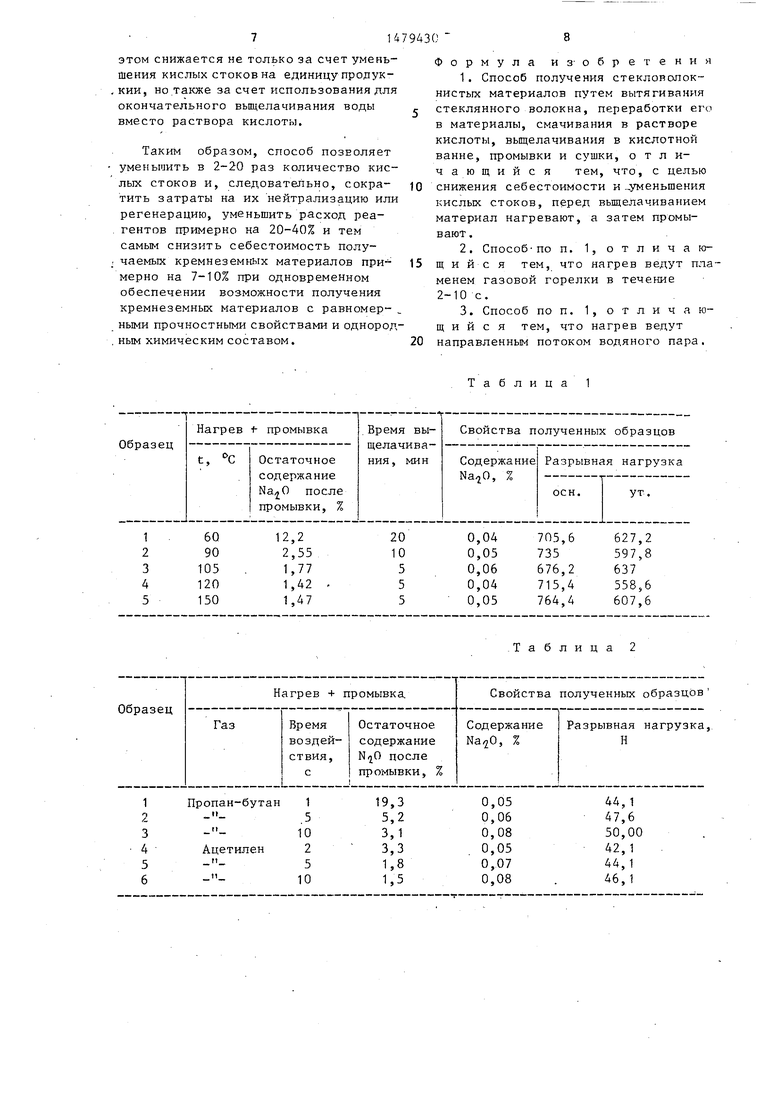

Пример 3. Образцы волокна марки СТВ-26 массой по 20 г смачивают 30-40%-ным раствором при 288 К (15°С) в течение 20 мин. Принес образцов после смачивания и легл .о отжима около 300%. Пропитанные образцы нагревают: 1-й образец - в лабораторном шкафу до 378-383 К (105- 110°С); 2-й образец - путем воздействия пламени газовой горелки, работающей на пропан-бутане, в течение 7 с; 3-й образец - путем воздействия направленного потока водяного пара с температурой 105°С. Затем образцы промывают дистиллированной водой при комнатной температуре и определяют содержание в них .

Промытые образцы подвергают выщелачиванию горячей дистиллированной водой при 95°С в течение 30 мин, высушивают и анализируют на содержание Na/iO.

Результаты испытаний полученных образцов представлены в табл. 3.

Данные табл.3 показывают, что в процессе нагрева смоченных раствором кислоты образцов из них удаляется основная масса , что позволяет вести их окончательное выщелачивание даже горячей водой. Загрязнение ванны продуктами реакции во много раз меньше, чем при обработке по способу-прототипу . Расход кислоты при

этом снижается не только за счет уменьшения кислых стоков на единицу прорук- кии, но также за счет использования для окончательного выщелачивания воды вместо раствора кислоты.

Таким образом, способ позволяет уменьшить в 2-20 раз количество кислых стоков и, следовательно, сокра- тить затраты на их нейтрализацию или регенерацию, уменьшить расход реагентов примерно на 20-40% и тем самым снизить себестоимость получаемых кремнеземных материалов при- мерно на 7-10% при одновременном обеспечении возможности получения кремнеземных материалов с равномерными прочностными свойствами и однородным химическим составом.

Формула изобретения

2-10 с.

Таблица 1

Таблица

1 2 3

0,220 0,167 0,151

Таблица 3

0,05

0,054

0,052

| Патент США № 3356563, кл | |||

| Вага для выталкивания костылей из шпал | 1920 |

|

SU161A1 |

| Способ получения стекловолокнистыхМАТЕРиАлОВ | 1978 |

|

SU804587A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-05-15—Публикация

1987-09-25—Подача