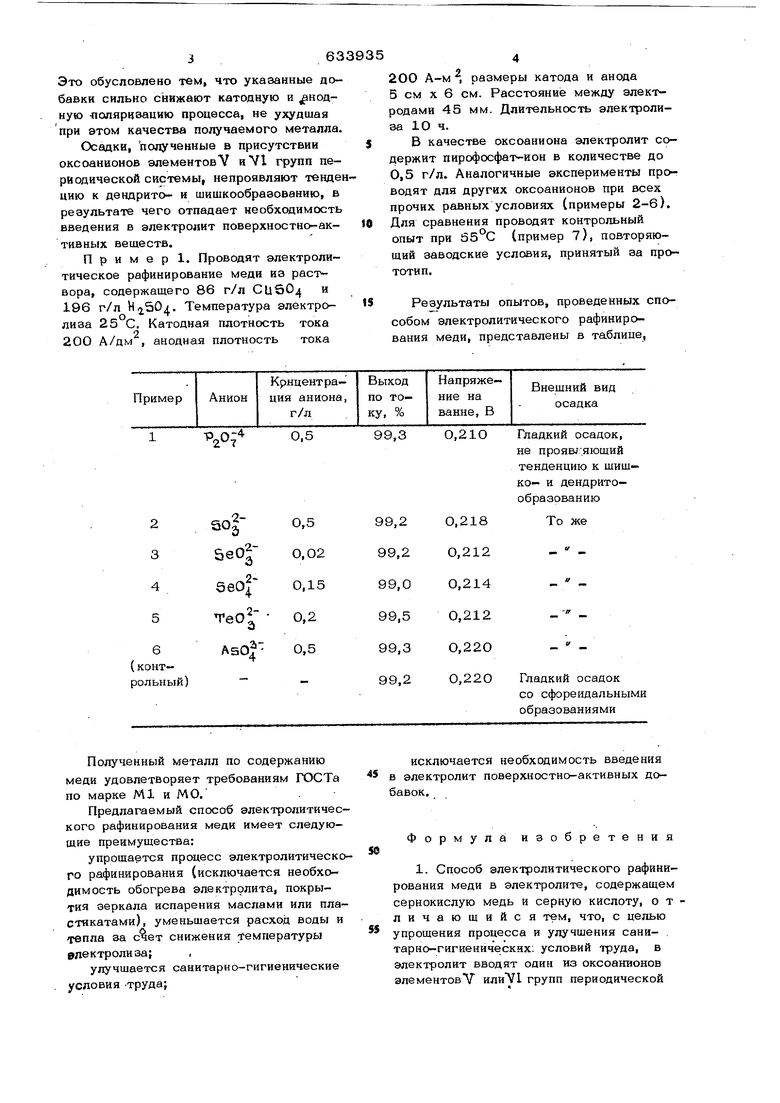

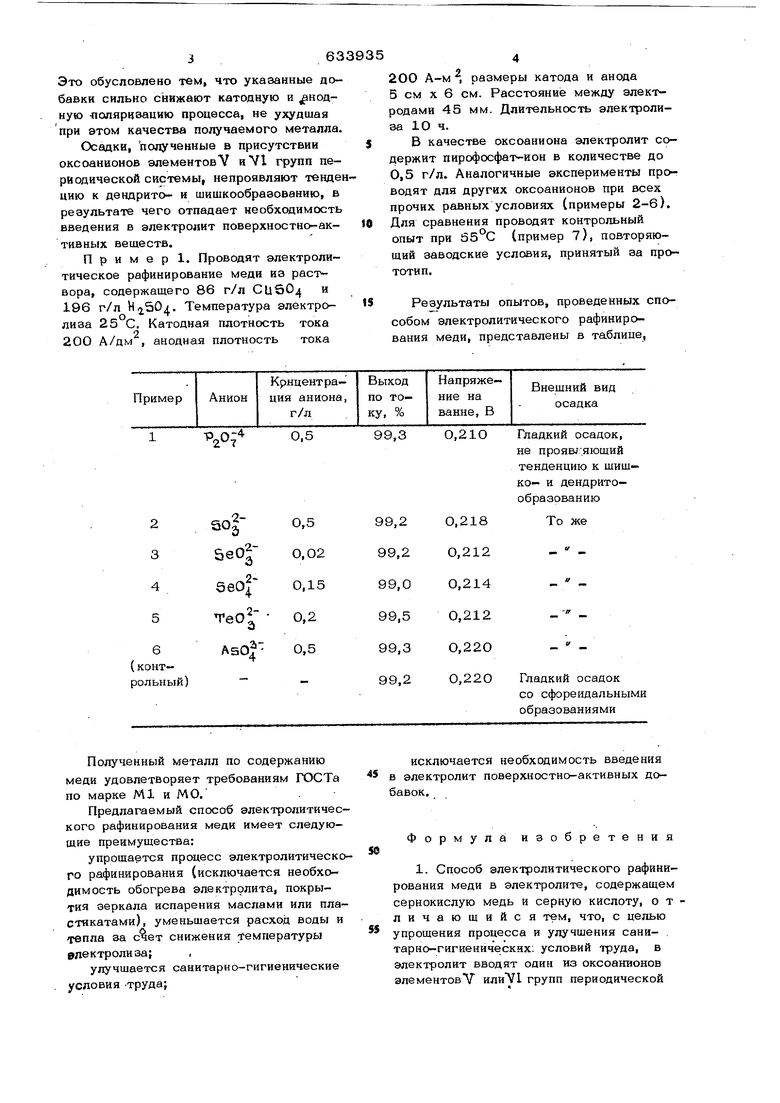

Изобретение относится к области цвет ной металлургии и может быть использовано при электролитическом рафинировани меди из черновой меди. Известен способ электролитического рафинирования меди в электролите, содер жащем сернокислую медь и серную кислоту. По этому способу процесс ведут при температуре 5О-55°С с применением по верхностно-активных веществ ij. Однако с целью снижения напряжения на ванне электролиз проводится при высокой температуре 50-55 С, что приводит к необходимости подогрева электролита, к повышенному расходу тепла и к образованию над ванной тумана, состояще го из мелких капель электролита, ухудшающих санитарно-гигиенические условия труда в цехе электролиза. Чтобы уменьшить испарение воды, поверхность элект ролита покрывают защитным слоем, что является малоэффективным и ухудшает качество конечного продукта. Кроме того, для подавления щишко- и дендритообразования, приводящего к коротким замыканиям, в раствор вводят поверхност но-активные вешества (столярный клей, тиомочевина и др),. которые включаются в осадок и их расход может достигать ЗОО г на 1 т металла. Целью изобретения является упрощение процесса электролитического рафинирования, а также улучшение санитарно-гигиенических условий труда. Это достигается тем, что в электролит вводят один из оксоанионов элементов V илиЛ/1 групп периодической системы Менделеева и процесс ведут при комнатной температуре. В электролит вводят 0,01-0,5 г/л оксоаниона в зависимости от его природы. В известном способе электролит обогревают до 50-55°С с целью снижения напряжения на ванне. В предложенном же способе снижение напряжения достигается при обычной температуре введением в электролит оксоанионов элементов V HVI групп периодической системы Менделева 363 Это обусловлено тем, что указанные добавки сильно снижают катодную и диодную -поляризацию процесса, не ухудшая при этом качества получаемого металла Осадки, получанные в присутствии оксоанионов элементовY и VI групп периодической системы, непроявляют тенде цию к дендрито- и шишкообраэованию, в результате чего отпадает необходимость введения в электролит поверхностно-активных веществ. Пример. Проводят электролитическое рафинирование меди на раст вора, содержащего 86 г/л CUSO и 196 г/л Vi2,504. Температура электролиза 25 С. Катодная плотность тока 2 200 А/дм , анодная плотность тока 2ОО А-м , размеры катода и анода 5 см X 6 см. Расстояние между электродами 45 мм. Длительность электролиза 10 ч. В качестве оксоаниона электролит содержит пирофосфат-ион в количестве до 0,5 г/л. Аналогичные эксперименты проводят для других оксоанионов при всех прочих равных условиях (примеры 2-6). Для сравнения проводят контрольный опыт при 55°С (пример 7), повторяющий заводские условия, принятый за прототип. Результаты опытов, проведенных способом электролитического рафинирования меди, представлены в таблипе,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролитического рафинирования меди и электролит для его осуществления | 1980 |

|

SU1154378A1 |

| Способ электролитического рафинирования никеля | 1989 |

|

SU1656011A1 |

| Способ электролитического обезмеживания растворов | 1990 |

|

SU1749318A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНЫХ ФОСФОРСОДЕРЖАЩИХ ЭЛЕКТРОЛИТНЫХ АНОДОВ | 1998 |

|

RU2122048C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ В БЛОК-СЕРИЯХ ВАНН ЯЩИЧНОГО ТИПА | 2006 |

|

RU2366763C2 |

| СПОСОБ ПОДГОТОВКИ ЭЛЕКТРОЛИТА ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО РАФИНИРОВАНИЯ МЕДИ | 2004 |

|

RU2280106C2 |

| Способ электролитического рафинирования меди | 1980 |

|

SU907088A1 |

| Способ электролитического рафинирования меди | 1984 |

|

SU1191490A1 |

| Электрохимический способ получения медного порошка | 1979 |

|

SU876759A1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛУЖЕНЫХ ОТХОДОВ МЕДИ | 2022 |

|

RU2795912C1 |

р о

О,5 2

Полученный металл по содержанию меди удовлетворяет требованиям ГОСТа по марке Ml и МО.

Предлагаемый способ электролитического рафинирования меди имеет следующие преимущества:

упрощается процесс электролитического рафинирования (исключается необходимость обогрева электролита, покрытия зеркала испарения маслами или пластикатами), уменьшается расход воды и тепла за снижения температуры электролиза;

улучшается санитарно-гигиенические условия Труда;

0,21О Гладкий осадок,

не прояш.яющий тенденцию к щишко- и дендритообразованию

исключается необходимость введения в электролит поверхностно-активных добавок.

Формула изобретения

5 6339356

системы Менделеева и процесс ведут приИсточники информации, принятые во

комнатной температуре.внимание при экспертизе:

роды.. 1975, с. 308-314.

Авторы

Даты

1978-11-25—Публикация

1977-06-22—Подача