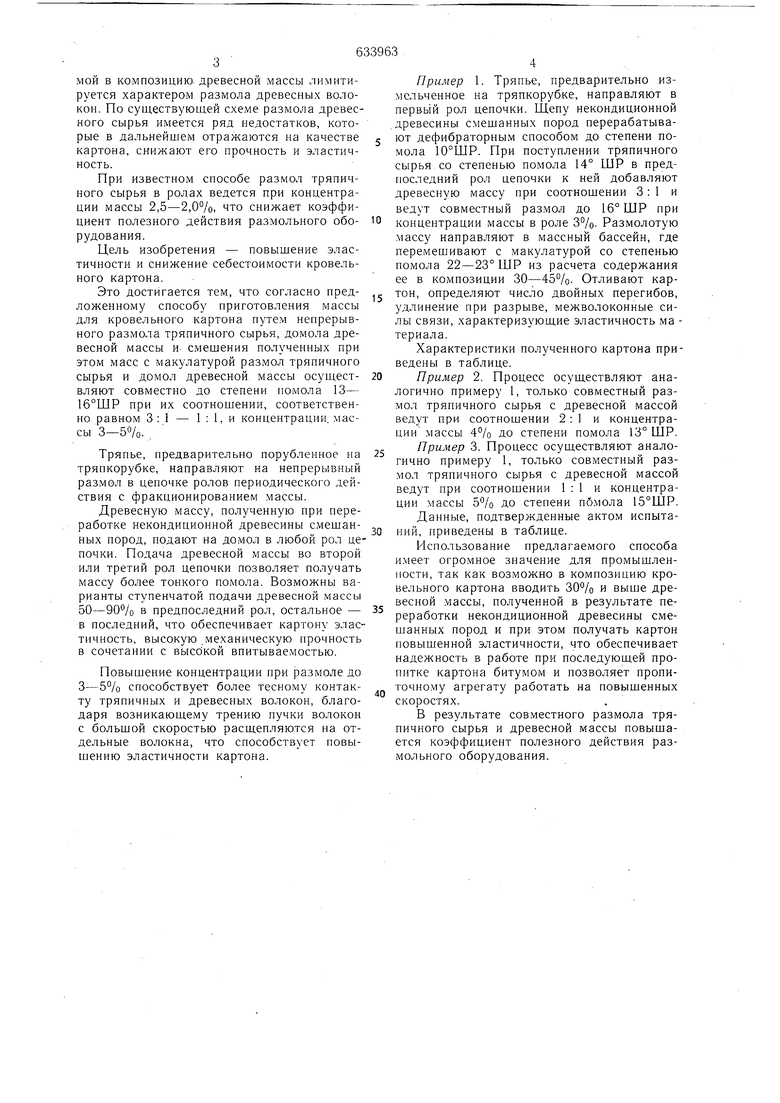

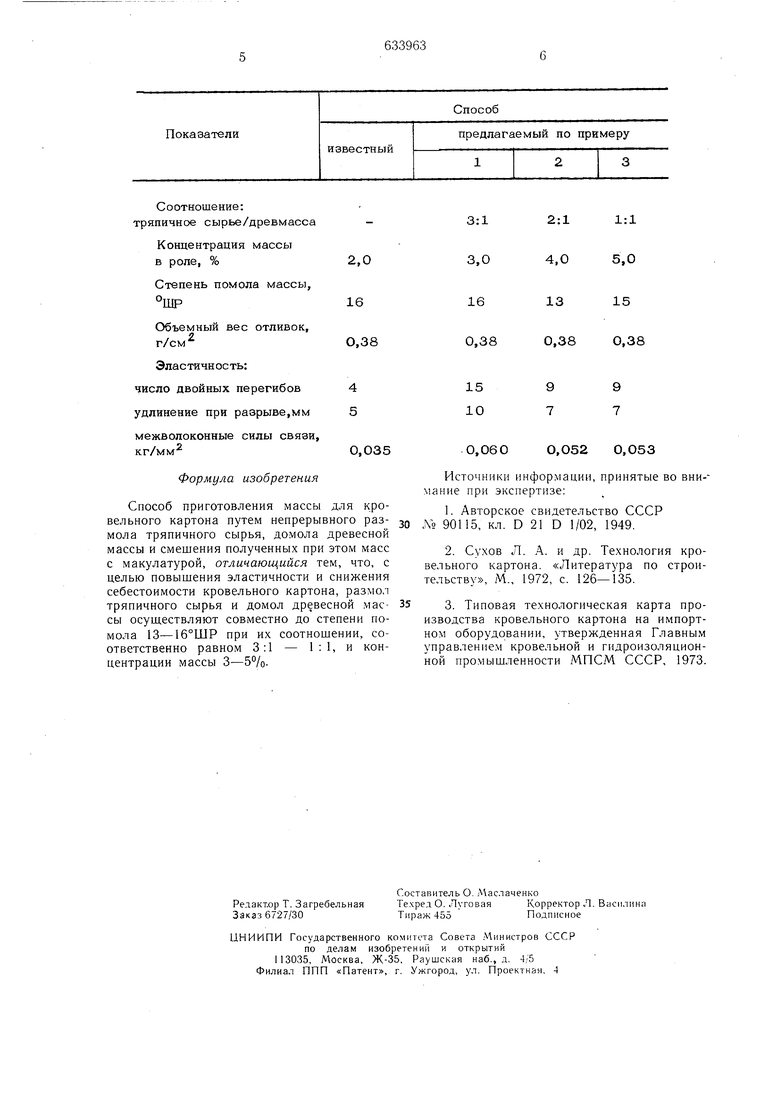

мой в композицию, древесной массы лимитируется характером размола древесных волокои. По существующей схеме размола древесного сырья имеется ряд недостатков, которые в дальнейшем отражаются на качестве картона, снижают его прочность и эластичность. При известном сиособе размол тряпичного сырья в ролах ведется при концентрации массы 2,5-2,0%, что снижает коэффициент полезного действия размольного оборудования. Цель изобретения - повышение эластичности и снижение себестоимости кровельного картона. Это достигается тем, что согласно предложенному способу приготовления массы для кровельного картона путем непрерывного размола тряпичного сырья, домола древесной массы и смешения полученных при этом масс с макулатурой размол тряпичного сырья и домол древесной массы осуществляют совместно до степени помола 13- 1б°ШР при их соотнощении, соответственно равном 3; 1 - 1 : 1, и концентрации массы 3-5%. Тряпье, предварительно порубленное на тряпкорубке, направляют на непрерывный размол в цепочке ролов периодического действия с фракционированием массы. Древесную массу, полученную нри переработке некондиционной древесины смещанных пород, подают на домол в любой рол це почки. Подача древесной массы во второй или третий рол цепочки позволяет получать массу более тонкого помола. Возможны варианты ступенчатой подачи древесной массы Г 1ч 50-90% В предпоследний рол, остальноев последний, что обеспечивает картону эластичность, высокую .механическую прочность в сочетании с высокой впитываемостью. Повышение концентрации при размоле до 3-5% способствует более тесному контакту тряпичных и древесных волокон, благодаря возникающему трению пучки волокон с больщой скоростью расщепляются на отдельные волокна, что способствует повышению эластичности картона. Пример I. Тряпье, предварительно измельченное на тряпкорубке, направляют в первь1й рол цепочки. Щепу некондиционной древесины смешанных пород перерабатывают дефибраторным способом до степени помола 10°ШР. При поступлении тряпичного сырья со степенью помола 14° ШР в предпоследний рол цепочки к ней добавляют древесную массу при соотношении 3:1 и ведут совместный размол до 16° ШР при концентрации массы в роле 3%. Размолотую массу направляют в массный бассейн, где перемешивают с макулатурой со степенью помола 22-23° ШР из расчета содержания ее в композиции 30-45%. Отливают картон, определяют число двойных перегибов, удлинение при разрыве, межволоконные силы связи, характеризующие эластичность ма териала. Характеристики полученного картона приведены в таблице. Пример 2. Процесс осуществляют аналогично примеру 1, только совместный размол тряпичного сырья с древесной массой ведут при соотношении 2:1 и концентрации массы 4% до степени помола 13° ШР. Пример 3. Процесс осуществляют аналогично примеру 1, только совместный размол тряпичного сырья с древесной массой ведут при соотношении 1:1 и концентрации массы 5% до степени пбмола 15°ШР. Данные, подтвержденные актом испытаНИИ, приведены в таблице. Использование предлагаемого способа имеет огромное значение для промышленности, так как возможно в композицию кровельного картона вводить 30% и выше древесной .массы, полученной в результате пеLJ-V.llVVIlilltJ , llV iJiyTV li.l.lVyri iJ LyV-OVl/JLJlC lXw liV. ботки некондиционной древесины смещанных пород и при этом получать картон повышенной эластичности, что обеспечивает надежность в работе при последующей пропитке картона битумом и позволяет пропиточному агрегату работать на повышенных скоростях. В результате совместного размола тряпичного сырья и древесной массы повышается коэффициент полезного действия размольного оборудования.

межволоконные силы связи, кг/мм

Формула изобретения

Способ приготовления массы для кровельного картона путем непрерывного размола тряпичного сырья, домола древесной массы и смешения полученных при этом масс с макулатурой, отличающийся тем, что, с целью повышения эластичности и снижения себестоимости кровельного картона, размол тряпичного сырья и домол древесной маесы осуществляют совместно до степени помола 13-16°ШР при их соотношении, соответственно равном 3:1 - 1:1, и концентрации массы 3-5%.

0,035

0,060

0,О52 0,053

Источники информации, принятые во вни-маиие при экспертизе:

1.Авторское свидетельство СССР До 90115, кл. D 21 D 1/02, 1949.

2.Сухов Л. А. и др. Технология кровельного картона. «Литература по строительству, М., 1972, с. 126-135.

3.Типовая технологическая карта производства кровельного картона на импортном оборудовании, утвержденная Главным управлением кровельной и гидроизоляционной промышленности МПСМ СССР, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БУМАГИ-ОСНОВЫ | 1967 |

|

SU205548A1 |

| Бумажная масса для изготовления картона для стереотипных матриц | 1980 |

|

SU937592A1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256019C1 |

| ВОЛОКНИСТАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ УПАКОВОЧНОГО МАТЕРИАЛА | 2004 |

|

RU2256018C1 |

| Масса для производства кровельного картона | 1972 |

|

SU481658A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| Термомеханическая масса из соломы гороха и способ изготовления из неё бумаги и картона | 2023 |

|

RU2817124C1 |

| Способ изготовления папиросной бумаги | 1981 |

|

SU1011753A1 |

| Способ непрерывного размола волокнистого материала | 1978 |

|

SU718515A1 |

| БУМАЖНАЯ МАССА | 1971 |

|

SU292017A1 |

Авторы

Даты

1978-11-25—Публикация

1977-08-31—Подача