vl сд

00 Изобретение относится к производству папиросной бумаги и предназна.чено для использования в целлюлознобумажной промышленности. Известен способ производства папиросной бумаги, согласно которому при подготовке массы целлюлозу и тряпичную полумассу размалывают раздельно, смешивают указанные компоненты в соотношении: не более 70 сульфатной беленой целлюлозы, не менее 30% тряпичной полумассы с последующим домолом и из полученной мас сы отливают бумажное полотно, прессуют, сушат и отделывают 1 . Однако в связи с высокой себестоимостью и острым дефицитом тряпичного сырья встал вопрос о снижении его количества в композиции папиросной бумаги. К.тому же, сырье, поступающее от заготовительных организаций для производства тряпичной полумассы, используемой в композиции папиросной бумаги, как правило, включает большое количество костры, синтетических и искусственных волокон, что усложняет процесс его переработки и ухудшает качество папиросной бумаги и ее физико-механические показатели Цель изобретения - снижение себестоимости бумаги при одновременном повышении физико-механических показателей и сохранение вкусовых качеств ее. Поставленная цель достигается тем что согласно способу изготовления папиросной бумаги, включающему раздельный размол сульфатной беленой хвойной целлюлозы и тряпичной полумассы, смешение их и последующий домол, отлив бумажного полона, прессование и сушку его, целлюлозу размалывают до степени помола 79-88°ШР и длины волокна 76-106 дг, тряпичную полумассу до степени помола 9396 ШР и длины волокна ДГ, смешивают их при соотношении соответственно 5,3-5,7:1-1,3 и домалывают до степени помола 89-93ШР и длины волокна 61-82 дг. Пример 1. Беленую тряпичную полумассу и сульфатную беленую целлюлозу из хвойной древесины размалывают раздельно в роллах; тряпичную полумассу до 9бШР при длине волокна 35 дг; целлюлозу до 80°ШР при длине волокна 102 дг. Размолотая тряпичная полумасса и целлюлоза поступают для смешения в композиционный бассейн в соотношении: 5.3:1,3(80% сульфатной беленной целлюлозы 20 тряпичной полумассы. Выравнивание степени помола бумажной массы ведется до при длине волокна 63 дг на конической мальнице. Из полученной бумажной массы отливают бумажное полотно, которое прессуют, высушивают и отделывают известным способом с получением папиросной бумаги, которая далее поступает к потребителю. П р и м е р 2. Папиросную бумагу готовят аналогично примеру 1, только тряпичную полумассу размалывают до при длине волокна 15 ДГ, сульфатную целлюлозу до 79ШР при длине волокна 106 дг. Соотношение компонентов в композиционном бассейне: 5,7.1 ( сульфатной беленой целлюлозы 85 тряпичной полумассы 1 S°) Выравнивание степени помола бумажной массы ведется до 89 ШГ и длине волокна 82 дг. П р и м е р 5. Папиросную бумагу готовят аналогично примеру 1, только тряпичную полумассу размалывают до при длине волокна 2 дг, сульфатную целлюлозу до 88 ШР при длине волокна 76 дг. Соотношение компонентов в композиционном бассейне: 5,3:1,3 (сульфатной беленой целлюлозы 80 тряпичной полумассы 2G%). Выравнивание степени помола бумажной, массы ведется до 91 ШР и длине волокна 61 дг. Пример. Папиросную бумагу готовят аналогично примеру , только тряпичную полумассу размалывают до 93ШР при длине волокна Зб дг, сульфатную целлюлозу до 85° ШР при длине волокна 90 дг. Соотношение компонентов в композиционном бассейне: 5,5:1,1 (сульфатной беленой целлюлозы 83 тряпичной полумассы 17%). Выравнивание степени помола бумажной массы ведется до 89°ШР и длине волокна 79 дг. Изменение композиционного состава по волокну в сторону увеличения содержания целлюлозы позволяет стабилизировать работу бумагоделательных машин, тем самым повысив ее производительность, а также улучшить основг ные физико-механические показатели папиросной бумаги.

310-117534

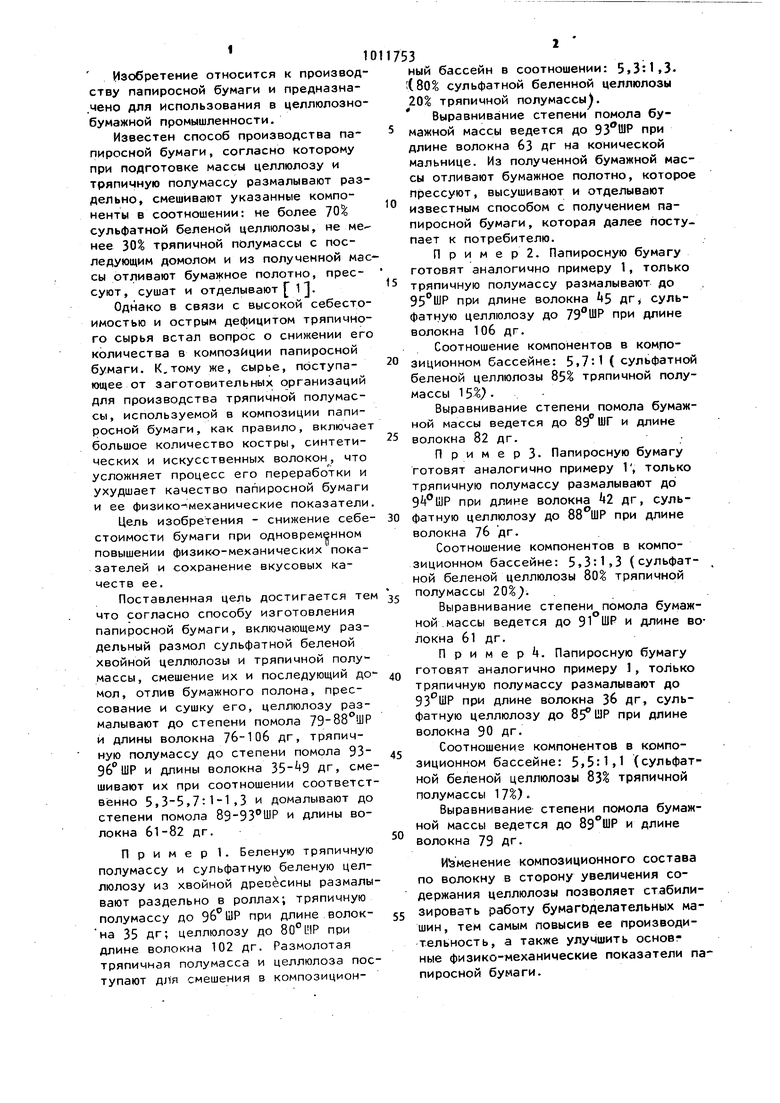

Сравнительные испытания бумаги, по- нием и по прототипу представлены в лученной в соответствии с изобрете- таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Бумажная масса для изготовления папиросной бумаги | 1980 |

|

SU910909A1 |

| Бумага-основа для копировальной бумаги | 1982 |

|

SU1024541A1 |

| Способ подготовки волокнистой массы для производства тонких технических, преимущественно сигаретной и папиросной, бумаг | 1980 |

|

SU998623A1 |

| Способ подготовки бумажной массы для производства бумаги для глубокой печати | 1980 |

|

SU931878A1 |

| Упаковочная термосвариваемая бумага | 1989 |

|

SU1701769A1 |

| Упаковочная бумага и способ ее изготовления | 1981 |

|

SU981492A1 |

| Основа для теплочувствительной бумаги и способ ее получения | 1989 |

|

SU1719518A1 |

| Способ приготовления бумажной массы | 1986 |

|

SU1335600A1 |

| Способ подготовки волокнистой массы для изготовления конденсаторной бумаги | 1985 |

|

SU1236033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОГИДРОГЕЛЕВОГО КОМПОЗИТА | 2023 |

|

RU2808897C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ПАПИРОСНОЙ БУМАГИ, включающий раздельный размол сульфатной беленой хвойной целлюлозы и тряпичной полумассы, смещение их и последующий домол, отлив бумажного пЬлотна, прессование и сушку его, о т л и чающийся тем, что, с целью снижения себестоимости бумаги при одновременном повышении физико-механических показателей и сохранения вкусовых качеств ее,целлюлозу размалывают до степени помола и длины 76-106 дг, тряпйчную пЬлумассу до степени по- / мола 93-96 ШР и длины волокна 35 9 .дг, смешивают их при соотношении соответственно 5,3-5,,3 и домаг лывают до степени помола 89-33ШР S и длины волокна дг.

Не более

Данные, представленные в таблице, свидетельствуют об улучшении таких физико-механических показателей папиросной бумаги, полученной по пред ложенному способу, как разрушающее усилие и воздухопроницаемость.

Равномерность бумаги по физико-механическим показателям обеспечивает безобрывную работу папиросонабивных агрегатов и прочную сшивку шва папиросной гильзы.

leo-ttoo

0-32 32-0-16

Вкусовые качества папирос, изготовленных из такой бумаги не ухудшаются.

Дегустационная оценка папирос проведена дегустационными комиссиями трех табачных фабрик, которые одинаково оценили образцы папирос, изготовленных из опытной бумаги и бумаги по прототипу. Расхождений в оценках по вкусу нет. Общая оценка в баллах ртвечает нормам стандарта на папиросы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

Авторы

Даты

1983-04-15—Публикация

1981-06-19—Подача