1

Изобретение относится к технологи изготовления теплообменников.

Известен способ изготовления теплообменников путем насадки на трубы круглого или аэродинаглического профиля ребер в виде пластин с дистанционирующими фланцами и последукяцего соединения трубы с ребра1 Ш .

Недостатком способа является то, что образование фланца приводит к утончению фланца и получают воронкообразную форму, где между ребром и фланцем было большое закругление. Такой утонченный фланец с большим реудаусом неудовлетворителен с точки зрения прочности и по теплотехническим соображениям, особенно для более тонких ребер. С точки . зрения прочности он неудовлетворителен потому, что при надеваний ребер во фланцах возникает осевое уси.пие, которому ребра не могут противостоять, последние загибаются, ломаются и при этом также нельзя обеспечить предписанный шаг ребер.

С.точки зрения теплотехники утонченные фланцы i с большим радиусом склонны к выгибанию, особенно в процессе распиранйя и таким образом плохо облегают трубы.

С целью повышения эффективности теплообмена в предложенном способе фланцы перед посадкой осаживают до ТО.Г1ЩИНЫ большей толщины ребра.

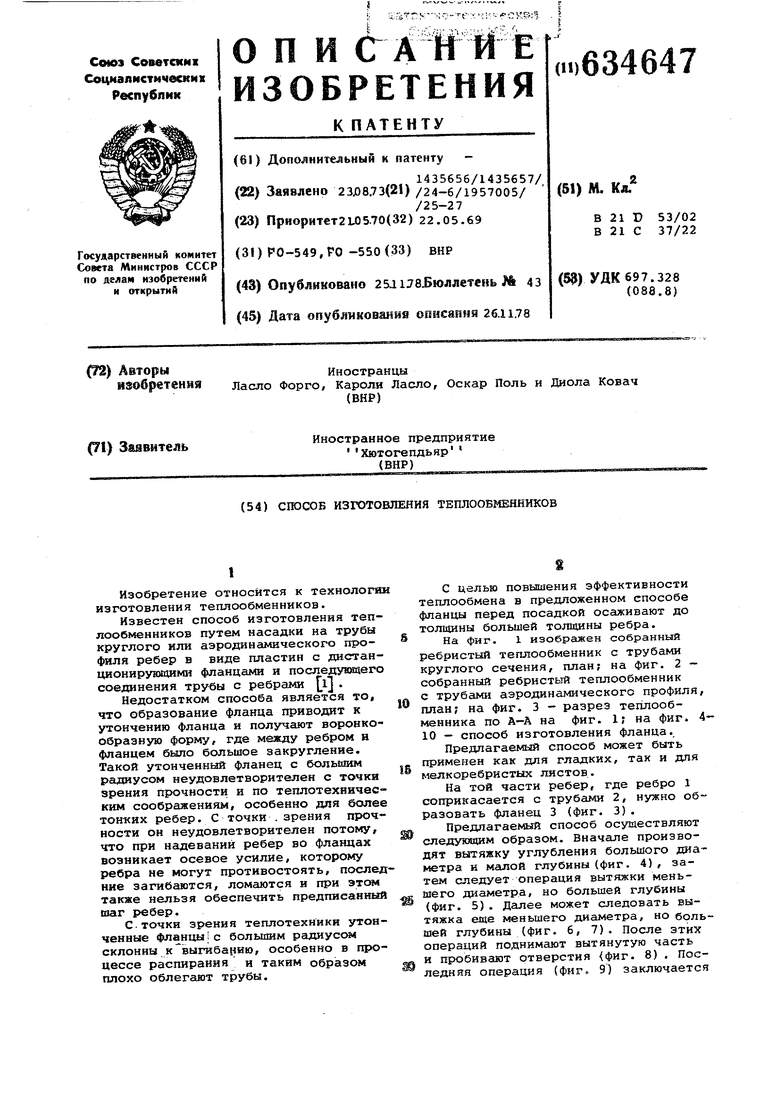

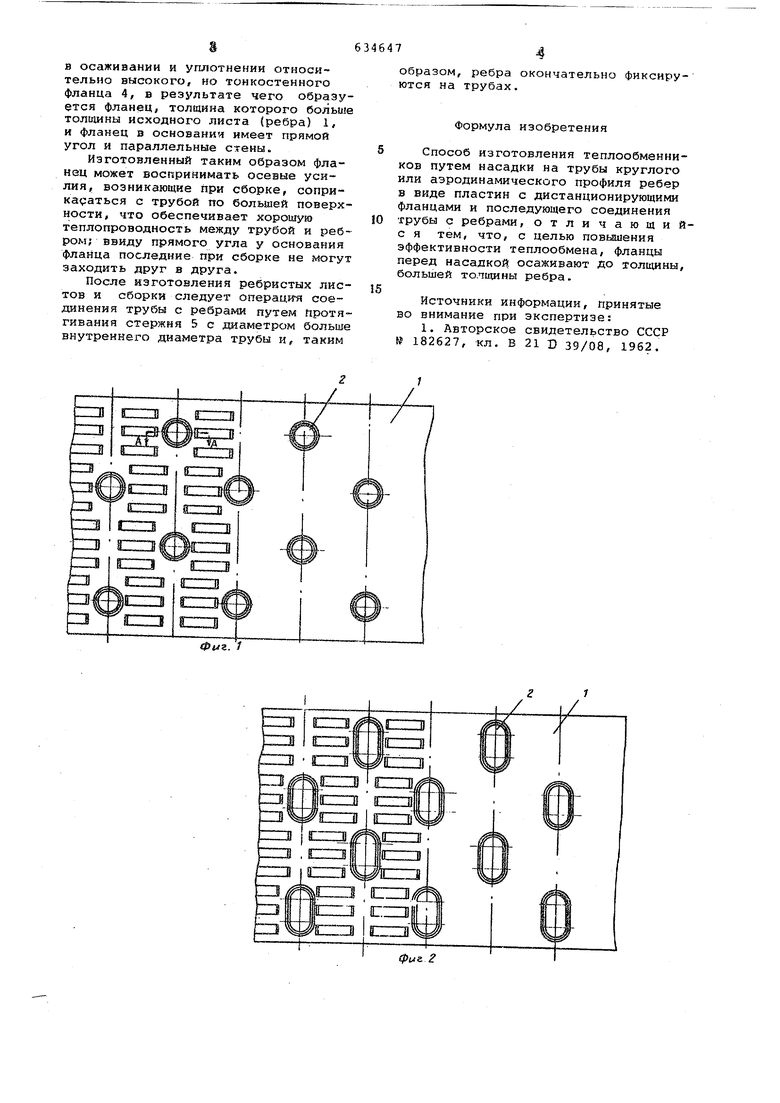

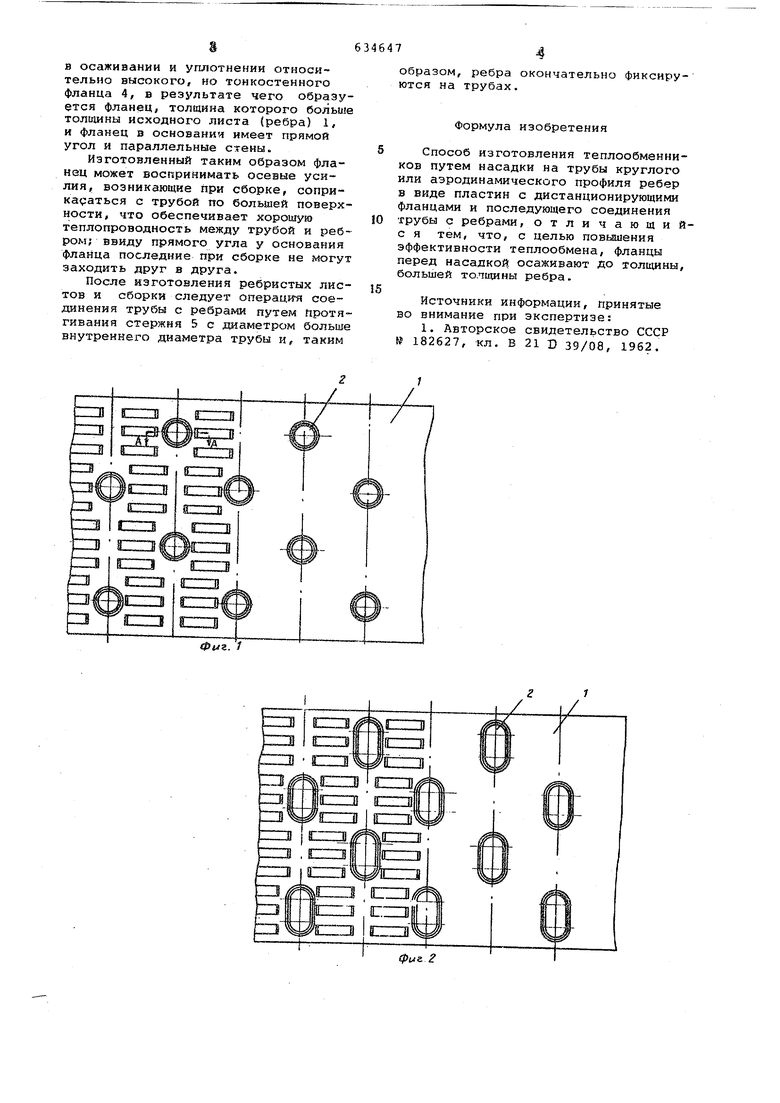

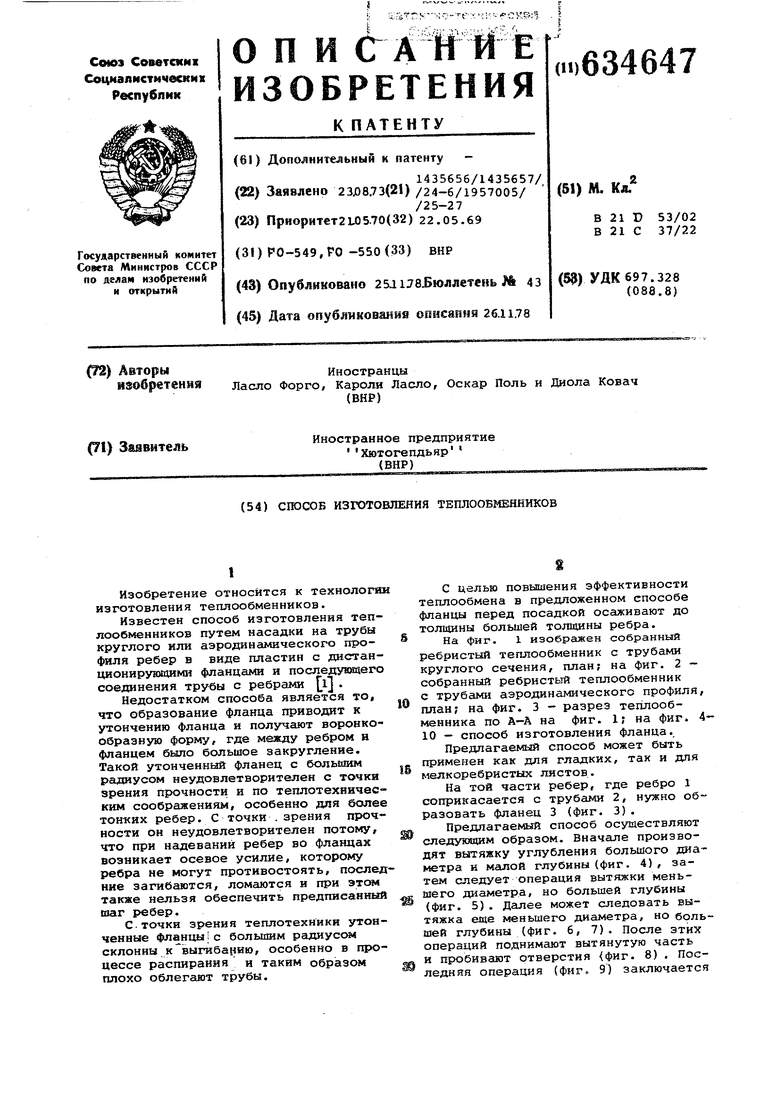

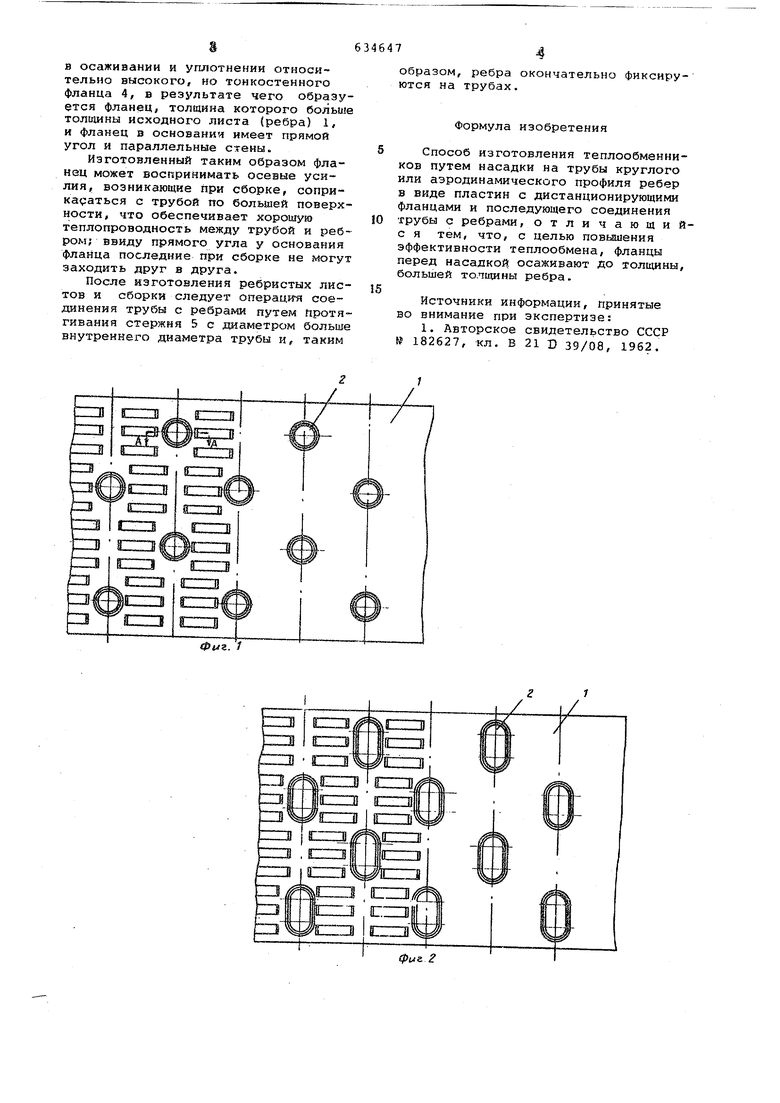

На фиг. 1 изображен собранный ребристый теплообменник с трубами круглого сечения, план на фиг. 2 - собранный ребристый теплообменник с трубами аэродинамического профиля, план на фиг. 3 - разрез теплообменника по А-А на фиг. 1; на фиг. 410 - способ изготовления фланца.

Предлагаемый способ может быть применен как для гладких, так и для мелкоребристых листов.

На той части ребер, где ребро 1 соприкасается с трубами 2, нужно об разовать фланец 3 (фиг. 3).

Предлагаелалй способ осуществляют следующим образом. Вначале производят вытяжку углубления большого диаметра и малой глубины (фиг. 4), затем следует операция вытяжки меньшего диаметра, но большей глубины (фиг. 5). Далее может следовать вытяжка еще меньшего диаметра, но большей глубины (фиг. 6, 7). После зтих операций поднимают вытянутую часть и пробивают отверстия фиг. 8) . Последняя операция (фиг. 9) заключается

в осаживании и уплотнении относительно высокого, но тонкостенного фланца 4, в результате чего образуется фланец, толщина которого больше толщины исходного листа (ребра) 1, и фланец в основании имеет прямой угол и параллельные стены.

Изготовленный таким образом фланец может восгфинимать осевые усилия, возникающие при сборке, соприкараться с трубой по большей поверхности, что обеспечивает хорошую теплопроводность между трубой и ребром; ввиду прямого угла у основания фланца последние при сборке не могут заходить друг в друга.

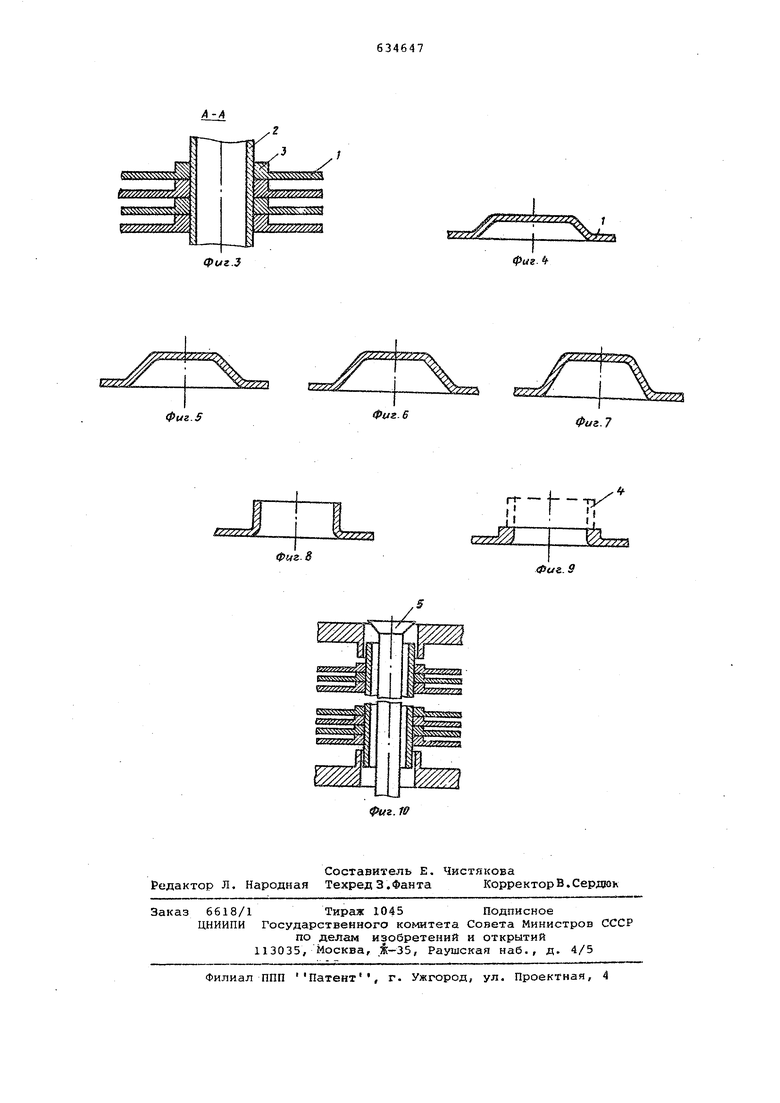

После изготовления ребристых листов и сборки следует операция соединения трубы с ребрами путем протягивания стержня 5 с диаметром больше внутреннего диаметра трубы и, таким

. /

образом, ребра окончательно фиксируются на трубах.

Формула изобретения

Способ изготовления теплообменников путем насадки на трубы круглого или аэродинамического профиля ребер в виде пластин с дистанционирующими фланцами и последующего соединения грубы с ребрами, отличающийс я тем, что, с целью повышения эффективности теплообмена, фланцы перед насадкой осаживают до толщины, большей толщины ребра.

Источники информации, принятые во внимание при экспертизе:

1. Авторское свидетельство СССР 182627, кл. В 21 D 39/08, 1962.

/

ф1Аг. 2

фиг.У

/S jftjf / J,1. J

фагЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛООБМЕННОЙ ТРУБЫ С KLM-РЕБРАМИ | 2012 |

|

RU2574146C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗМЕЕВИКОВОГО ЭЛЕМЕНТА С U-ОБРАЗНЫМИ КОЛЕНАМИ ЗАДАННОЙ КРИВИЗНЫ ГИБКОЙ МОНОМЕТАЛЛИЧЕСКИХ ИЛИ БИМЕТАЛЛИЧЕСКИХ ОРЕБРЕННЫХ ТРУБ | 2006 |

|

RU2381859C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ТРУБЧАТЫХ РЕБРИСТЫХ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ И МАТРИЦА ДЛЯ ОСУЩЕСТВЛЕНИЯ ЭТОГО СПОСОБА | 1994 |

|

RU2091872C1 |

| ИЗГОТОВЛЕНИЕ ЖЕСТЯНОЙ БАНКИ | 2011 |

|

RU2557845C2 |

| УСОВЕРШЕНСТВОВАННЫЙ КОНДЕНСАЦИОННЫЙ КОТЕЛ С ПРЕДВАРИТЕЛЬНЫМ СМЕШЕНИЕМ ДЛЯ СИСТЕМ КОММУНАЛЬНО-БЫТОВОГО ВОДОСНАБЖЕНИЯ И ОТОПИТЕЛЬНЫХ СИСТЕМ | 1998 |

|

RU2194920C2 |

| Способ изготовления ребристых труб из биметаллических трубных заготовок и набор инструмента для изготовления ребристых труб | 1984 |

|

SU1268094A3 |

| СЕКЦИОННЫЙ РАДИАТОР | 2008 |

|

RU2391609C2 |

| ИЗГОТОВЛЕНИЕ БАНОК | 2011 |

|

RU2573850C2 |

| Теплообменник | 2021 |

|

RU2774015C1 |

t

1-7Г

Hj-lj j

ZS

Фиг. 8

Фиг.. 3

Авторы

Даты

1978-11-25—Публикация

1973-08-23—Подача