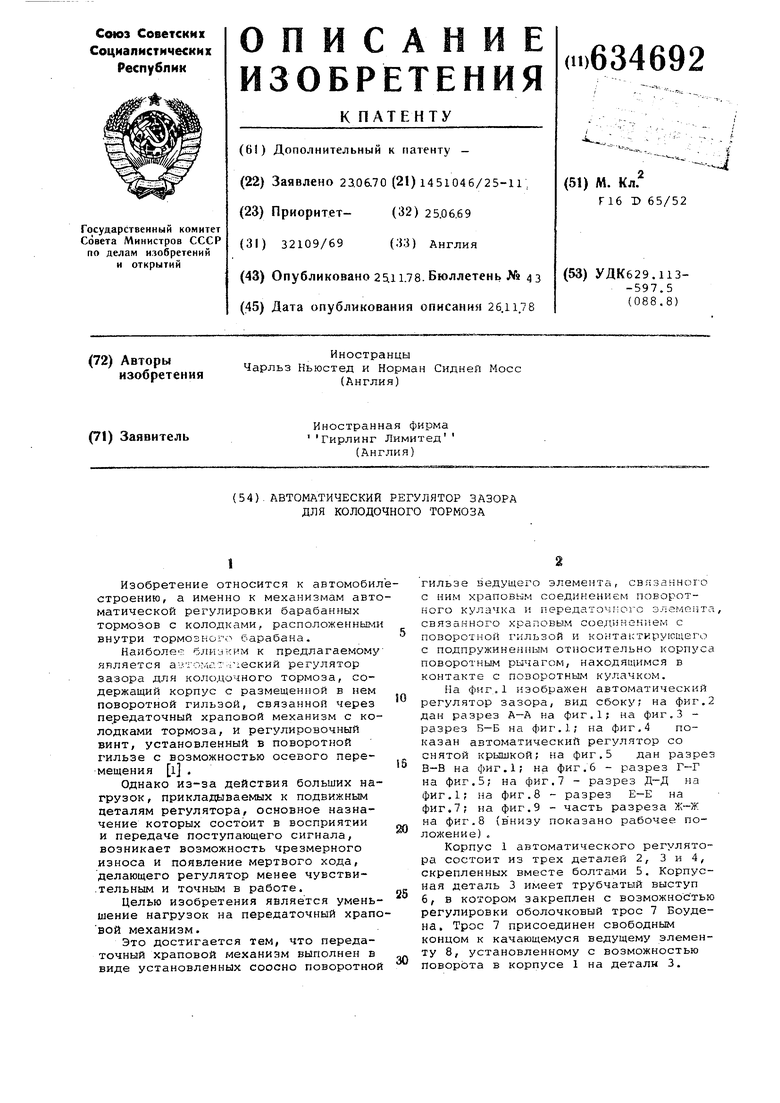

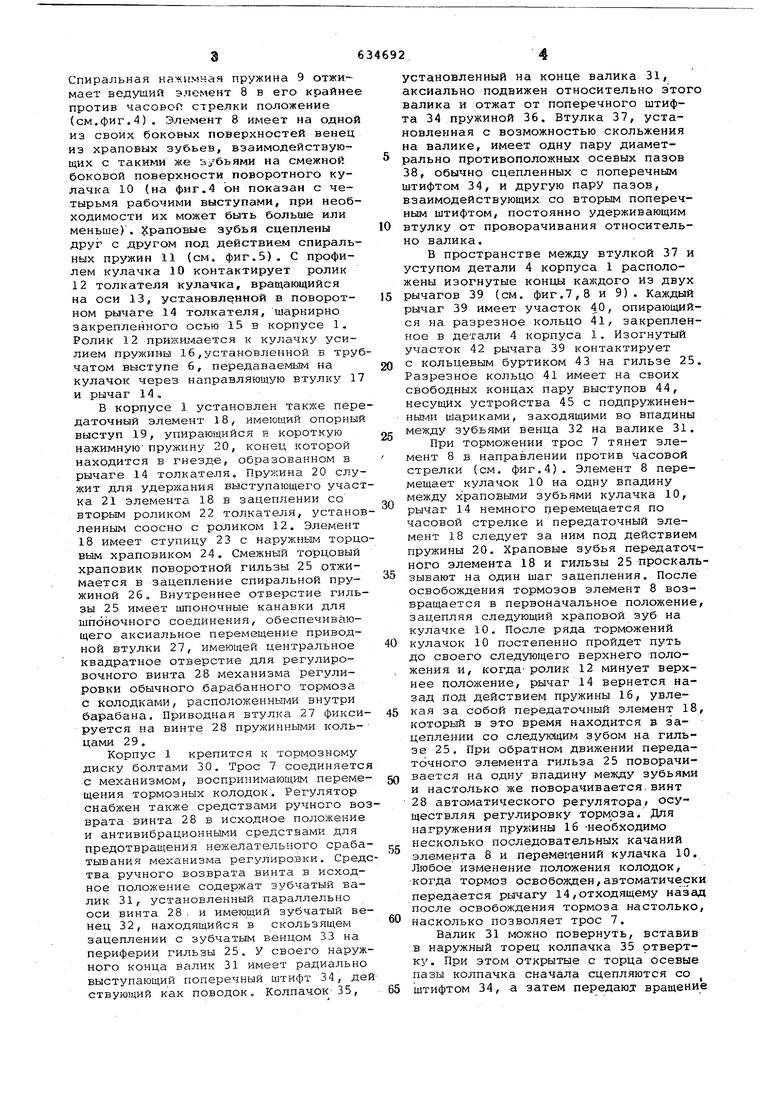

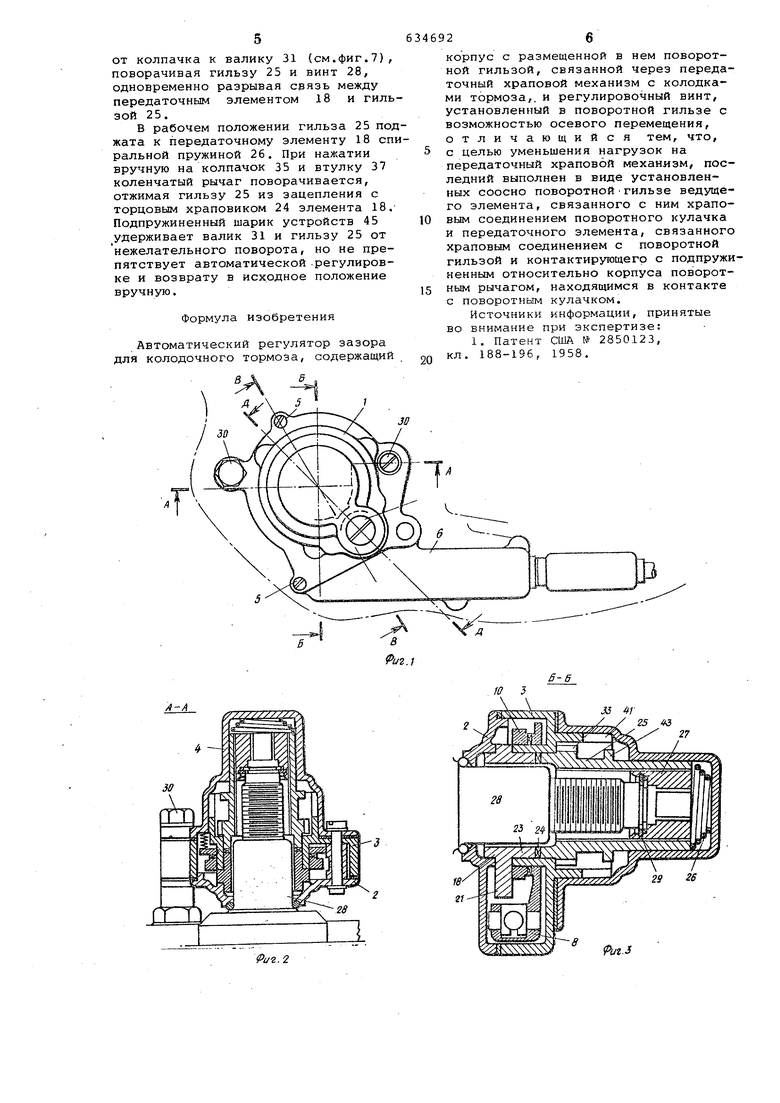

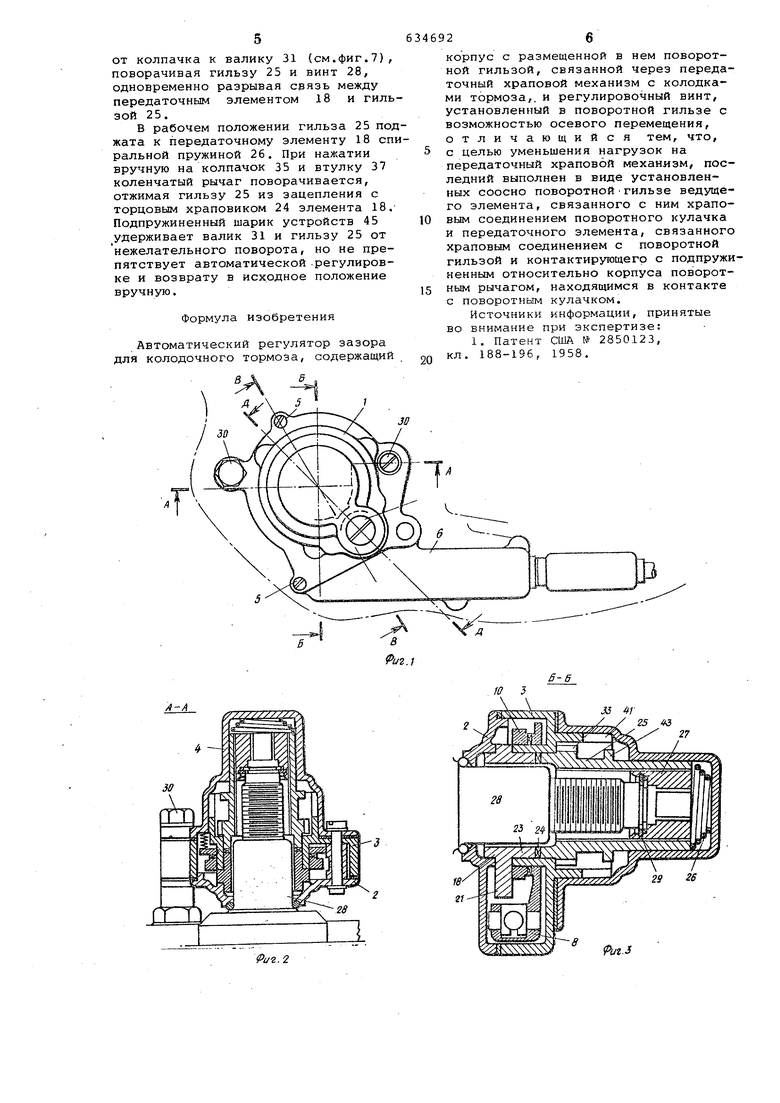

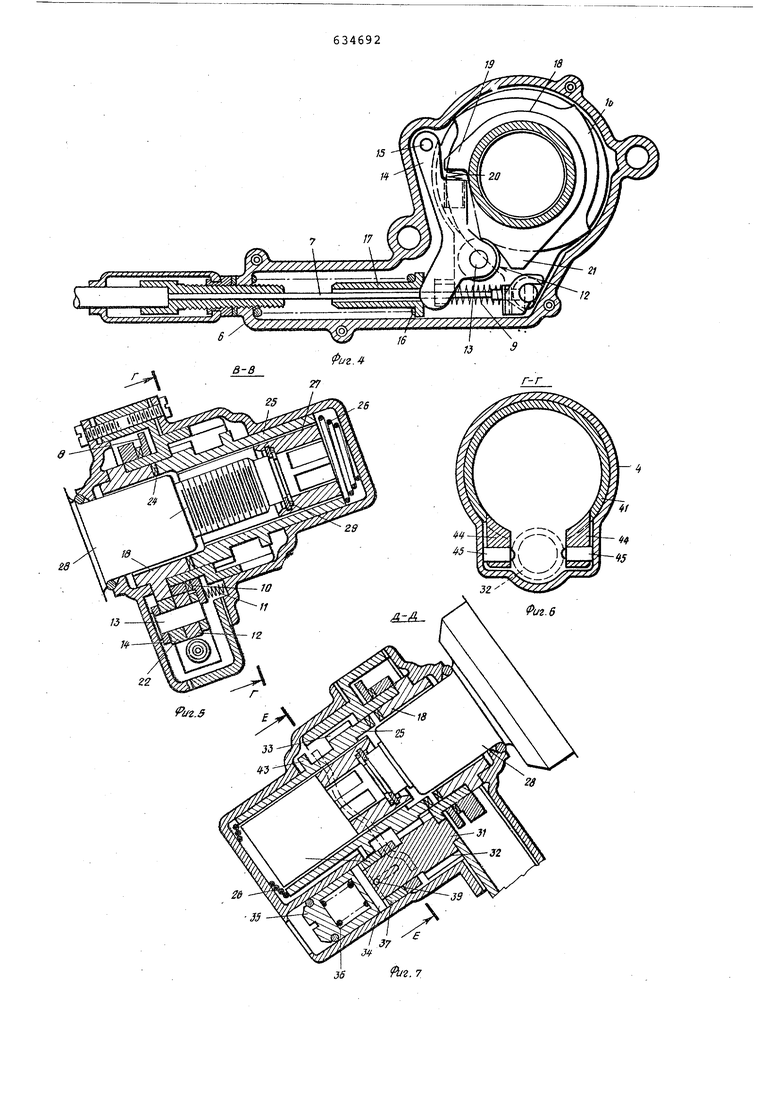

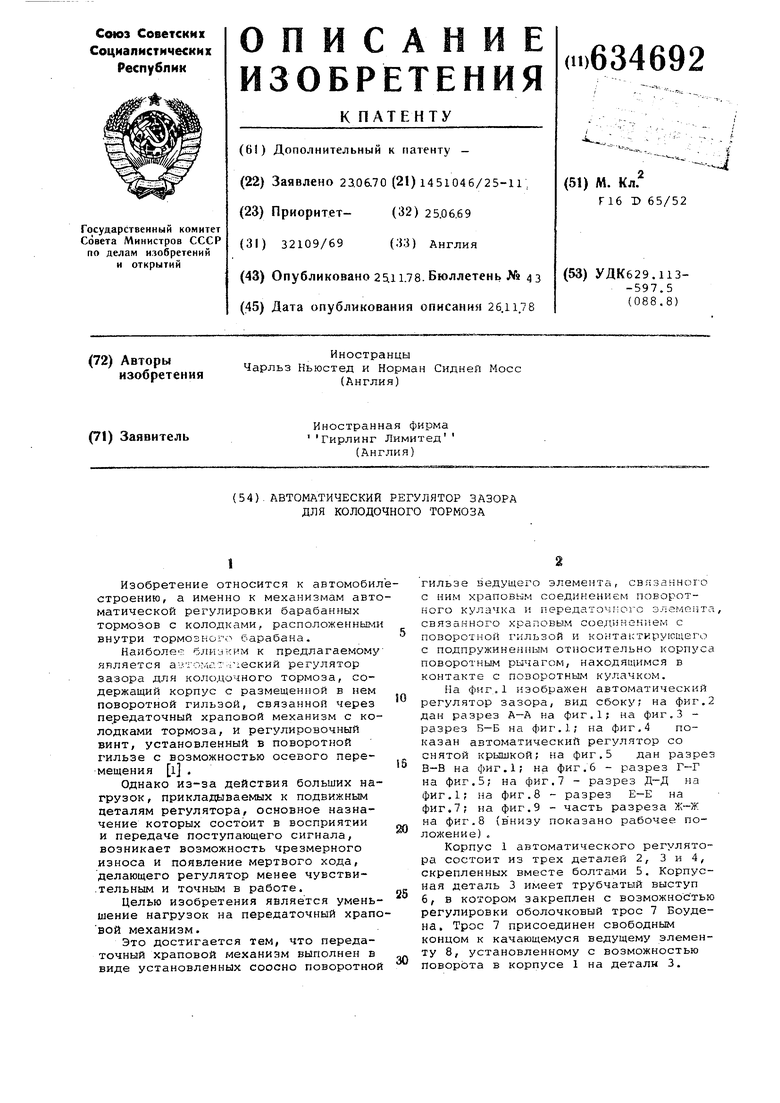

Изобретение относится к автомобил строению, а именно к механизмам авт матической регулировки барабанных тормозов с колодками, расположенны.1 внутри тормозного барабана. Наиболее блиаккм к предлагаемому является aLvro;/ia3sriecKHft регулятор зазора для колодочного тормоза, содержащий корпус с размещенной в нем поворотной гильзой, связанной через передаточный храповой механизм с колодками тормоза, и регулировочный винт, установленный в поворотной гильзе с возможностью осевого перемещения l . Однако из-за действия больших нагрузок, прикладываемых к подвижным деталям регулятора, основное назначение которых состоит в восприятии и передаче поступающего сигнала, возникает возможность чрезмерного износа и появление мертвого хода, делающего регулятор менее чувстви.тельным и точным в работе. Целью изобретения является уменьшение нагрузок на передаточный храпо вой механизм. Это достигается тем, что передаточный храповой механизм выполнен в виде установленных соосно поворотной гильзе ведущего элемента, связанног-о с ним храповым соединением поворотного кулачка и передаточпого э.г1емй1- та, связанного храповым соедннен 1ем с поворотной гильзой н контактирующего с подпружнне.чным относительно корпуса поворотным рычагом, находящимся в контакте с поворотным .пачком. На фиг,1 изображен автоматический регулятор зазора, вид сбоку; на фиг.2 дан разрез А-А на фиг,1; на фиг.З разрез Б-Б на фиг.1; на фиг.4 показан автоматический регулятор со снятой крышкой; на фиг.З дан разрез В-В на фиг.1; на фиг.6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д н.а фиг.1; на фиг.8 - разрез Е-Е на фиг.7; на фиг.9 - часть разреза Ж-Ж на фиг.8 (внизу показано рабочее положение) . Корпус 1 автоматического регулятора состоит из трех деталей 2, 3 и 4, скрепленных вместе болтами 5. Корпусная деталь 3 имеет трубчатый выступ 6, в котором закреплен с возможностью регулировки оболочковый трос 7 Боудена. Трос 7 присоединен свободным концом к качающемуся ведущему элементу 8, установленному с возможностью поворота в корпусе 1 на детали 3.

Спиральная нажимная пружина 9 отжимает ведущиП элемент 8 в его крайнее против часовоГт стрелки положение (см.фиг.4). Элемент 8 имеет на одной из своих боковых поверхностей венец из храповых зубьев, взаимодействующих с такими же з 6ьями на смежной боковой поверхности поворотного кулачка 10 (на фиг.4 он показан с четырьмя рабочими выступами, при необходимости их может быть больше или меньше). Драповые зубья сцеплены друг с другом под действием спиральных пружин И (см. фиг.5). С профилем кулачка 10 контактирует ролик 12 толкателя кулачка, вращающийся на оси 13, установленной в поворотном рычаге 14 толкателя, шарнирно закрепленного осью 15 в корпусе 1. Ролик 12 прижш.шется к кулачку усилием пружины 16,установленной в трубчатом выступе б, передаваемым на кулачок через направляющую втулку 17 и рычаг 14,

В корпусе 1 установлен такхсе передаточный элемент 18, имеющий опорный выступ 19, упирающийся н короткую нажимнуюпружину 20, конец которой находится в гнезде, образоваЕ1ном в рычаге 14 толкателя. Пружина 20 служит для удер хания выступающего участка 21 элемента 18 в зацеплении со . вторым роликом 22 толкателя, установленным соосно с роликом 12. Элемент 18 имеет ступицу 23 с наружным торцовым храповиком 24. Смежный торцовый храповик поворотной гильзы 25 отжимается в зацепление спиральной пружиной 26, Внутреннее отверстие гильзы 25 имеет шпоночные канавки для шпоночного соединения, обеспечивающего аксиальное перемещение приводной втулки 27, имеющей центральное квадратное отверстие для регулировочного винта 2В механизма регулировки обычного барабанного тормоза с колодками, расположенными внутри барабана. Приводная втулка 27 фиксируется иа винте 28 пружинными кольцами 29.

Корпус 1 крепится к тормозному диску болтами 30. Трос 7 соединяется с механизмом, воспринимающим перемещения тормозных колодок. Регулятор снабжен также средствами ручного возврата винта 28 в исходное положение и антивибрационными средствами для предотвращения нежелательного срабатывания механизма регулировки. Средства ручного возврата винта в исходное положение, содержат зубчатый валик 31, установленный параллельно оси винта 28 , и имеющий зубчатый венец 32, находящийся в скользящем зацеплении с зубчатым венцом 33 иа периферии гильзы 25. У своего наружного конца валик 31 имеет радиально выступающий поперечный штифт 34, дей ствующий как поводок. Колпачок-35,

установленный на конце валика 31, аксиально подвижен относительно этог валика и отжат от поперечного штифта 34 пружиной 36. Втулка 37, установленная с возможностью скольжения на валике, имеет одну пару диаметрально противоположных осевых пазов 38, обычно сцепленных с поперечным штифтом 34, и другую пару пазов, взаимодействующих со вторым поперечным штифтом, постоянно удерживающим втулку от проворачивания относительно валика.

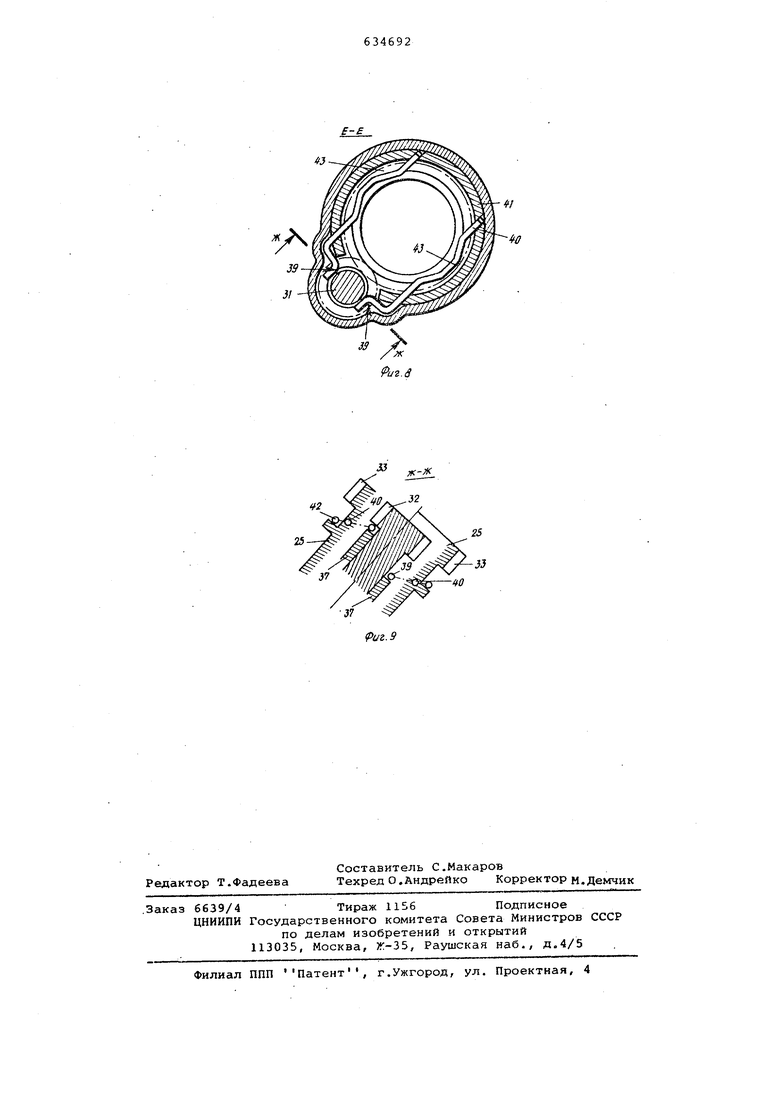

В пространстве между втулкой 37 и уступом детали 4 корпуса 1 расположены изогнутые концы каждого из двух рычагов 39 (см. фиг.7,8 и 9) . Каждый рычаг 39 имеет участок 40, опирающийся на разрезное кольцо 41, закрепленное в детали 4 корпуса 1. Изогнутый участок 42 рычага 39 контактирует с кольцевым буртиком 43 на гильзе 25 Разрезное кольцо 41 имеет на своих свободных концах пару выступов 44, несущих устройства 45 с подпружиненНЫ1ИИ шариками, заходящими во впадины между зубьями венца 32 на валике 31.

При торможении трос 7 тянет элемент 8 в направлении против часовой стрелки (см. фиг.4). Элемент 8 перемещает кулачок 10 на одну впадину между храповыми зубьями кулачка 10, рычаг 14 немного перемещается по часовой стрелке и передаточный элемент 18 следует за ним под действием пружины 20. Храповые зубья передаточного элемента 18 и гильзы 25 проскальзывают на один шаг зацепления. После освобождения тормозов элемент 8 возвращается в первоначальное положение зацепляя следующий храповой зуб на кулачке 10. После ряда торможений кулачок 10 постепенно пройдет путь до своего следующего верхнего положения и, когда- ролик 12 минует верхнее положение, рычаг 14 вернется назад под действием пружины 16, увлекая за собой передаточный элемент 18 который в это время находится в зацеплении со следугадим зубом на гильзе 25, При обратном движении передаточного элемента гильза 25 поворачивается на одну впадину между зубьями и настолько же поворачивается.винт 28 автоматического регулятора/ осуществляя регулировку тормоза. Для нагружения пружины 16 -необходимо несколько последовательных качаний элемента 8 и перемещений кулачка 10. Любое изменение положения колодок, КОгда тормоз освобожден,автоматическ передается рычагу 14,отходящему назад после освобождения тормоза настолько насколько позволяет трос 7.

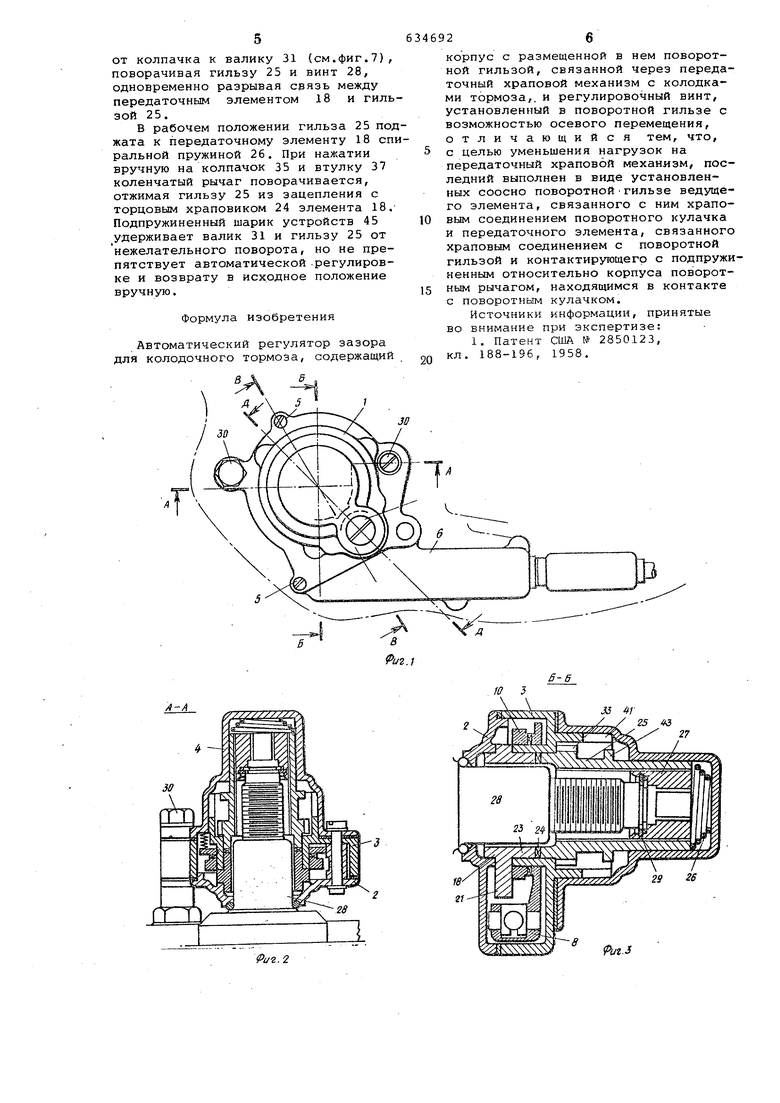

Валик 31 можно повернуть, встав-ив в наружный торец колпачка 35 отвертку. При этом открыть1е с торца осевые пазы колпачка сначала сцепляются со штифтом 34, а затем передают вращени

от колпачка к валику 31 {см,фиг.7), поворачивая гильзу 25 и винт 28, одновременно разрывая связь между передаточным элементом 18 и гильзой 25.

В рабочем положении гильза 25 поджата к передаточному элементу 18 спральной пружиной 26. При нажатии вручную на колпачок 35 и втулку 37 коленчатый рычаг поворачивается, отжимая гильзу 25 из зацепления с торцовым храповиком 24 элемента 18.Подпружиненный шарик устройств 45 удерживает валик 31 и гильзу 25 от нежелательного поворота, но не препятствует автоматической .регулировке и возврату в исходное положение вручную.

Формула Изобретения

Автоматический регулятор зазора для колодочного тормоза, содержащий

корпус с размещенной в нем поворотной гильзой, связанной через передаточный храповой механизм с колодками тормоза,, и регулировочный винт, установленный в поворотной гильзе с возможностью осевого перемещения, отличающийся тем, что, с целью уменьшения нагрузок на передаточный храповой механизм, последний выполнен в виде установленных соосно поворотнойгильзе ведущего элемента, связанного с ним храповым соединением поворотного кулачка и передаточного элемента, связанного храповым соединением с поворотной гильзой и контактирующего с подпружиненным относительно корпуса поворотным рычагом, находящимся в контакте с noBOpoTHfciM кулачком.

Источники информации, принятые во внимание при экспертизе:

1. Патент США ( 2850123, кл. 188-196, 1958.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической регулировки зазора | 1967 |

|

SU470123A3 |

| Устройство для насечки рифлений на цилиндрической поверхности | 1990 |

|

SU1819194A3 |

| Чертежный прибор а.п.четверткова | 1974 |

|

SU662378A1 |

| Дисковый тормоз | 1987 |

|

SU1548552A1 |

| ВОГСОЮЗНАЯ Iii;i.:?r-t,-;u^':E;iiAj<У;^',*' Л: ;.:кд i | 1972 |

|

SU328602A1 |

| АВАРИЙНЫЙ ЭВАКУАТОР | 2006 |

|

RU2317833C1 |

| АГРЕГАТ ДЛЯ УКЛАДКИ ОПТОВОЛОКОННОГО КАБЕЛЯ НА ПРОВОД ВОЗДУШНОЙ ЛИНИИ ЭЛЕКТРОПЕРЕДАЧ | 1996 |

|

RU2124256C1 |

| ДИСКОВЫЙ ТОРМОЗ С УСТРОЙСТВОМ ДЛЯ АВТОМАТИЧЕСКОЙ РЕГУЛИРОВКИ ЗАЗОРОВ | 1999 |

|

RU2156386C1 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗА ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА МЕЖДУ ТОРМОЗНОЙ КОЛОДКОЙ И ТОРМОЗНЫМ БАРАБАНОМ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2332596C2 |

| АВТОМАТИЧЕСКИЙ РЕГУЛЯТОР ТОРМОЗА ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА МЕЖДУ ТОРМОЗНОЙ КОЛОДКОЙ И ТОРМОЗНЫМ БАРАБАНОМ ТОРМОЗНОЙ СИСТЕМЫ ТРАНСПОРТНОГО СРЕДСТВА | 2006 |

|

RU2406894C2 |

f2

ж-ж

Авторы

Даты

1978-11-25—Публикация

1970-06-23—Подача