1

Изобретение отнссится к лптейно.му производству, преимуш,ественпо к автоматическим заливочно-дозирующим устройствам, предназначенным для заливки жидкого металла в литейные формы и ввода в его струю порошкообразных модификаторов.

Известны стаканы для слива и модифицирования жидкого металла, включающие вертикальпый центробежный металлопрпемник, входной и сливной каналы 1.

Однако использование такого устройства для одновременной заливки и модифицирования жидкого металла при автоматизироваипой заливке литейных форм на автоматических формовочиых лиииях иерациопально и неэффективно, так как оно не обеспечивает равномерного эффективиого усвоения модификатора, что вызывает сиижеиие эффекта модифицирования и повышения расхода модификатора.

Целью изобретения является повышение эффекта модифицирования.

Указанная цель достигается за счет того, что в предлагаемом стакане д.ля слива и модифицирования жидкого металла сливной каиал выполнен сооеио металлоприемиику, входпой каиал выполнен шелевидным и расположен под углом 15-60° к горизонтали, а нлощадь поперечного еечеиия

2

входиого канала составляет 0,8-1,0 плош,ади ионеречпого сечения сливного канала на выходе.

В.ходной шелевидный канал служит для подачи жидкого металла в металлоприемник и придания ему иитенсивиого вращательного движения. Вертикальный цилиидрнческпй металлоприемннк служнт для ввода порошкообразного модификатора и его иеремеиишаиия с жидким металлом. Вертикальный слнвной каиал переменного ссчеиня служнт для слнва моднфицароваиного металла в Л ггеЙ11ую форм;,.

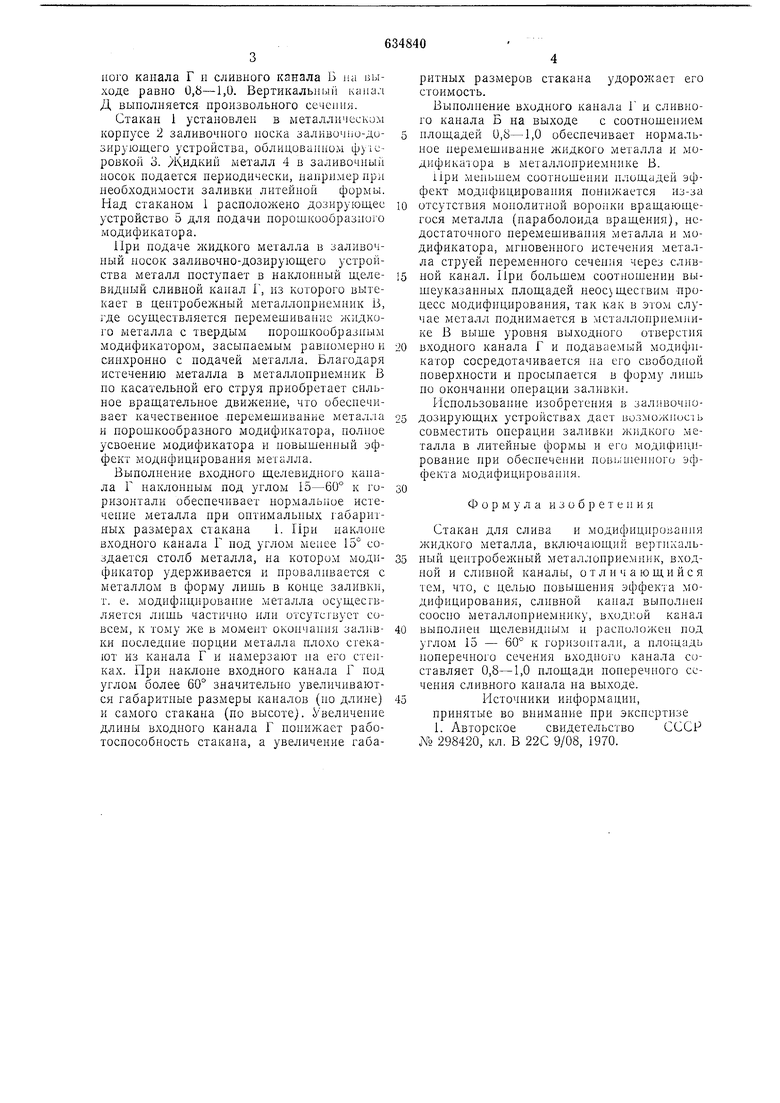

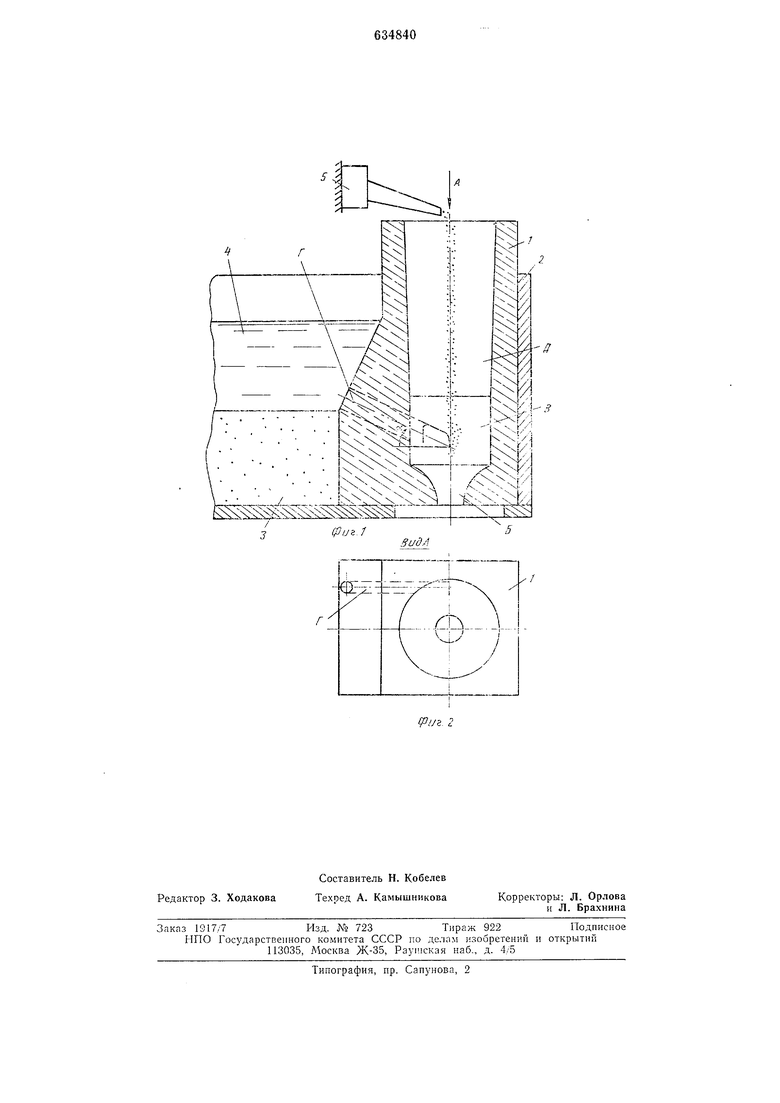

На фиг. 1 нредставлен установленный в заливочном носке залнвочио-дознруюн1,его устройства предлагаемый стакан для слнва н модифицироваиия жидкого металла, разрез; на фиг. 2 - вид по стрелке А на фиг. 1.

Стакаи 1 для слива и модифицировання жидкого металла, выполненный из высокоогнеупорного материала, напрнмер хромомагнезита, циркона и т. и., имеет сливиой канал Б иеременного еечения, выполненный соосно центробежному металлоириемиику В, и входной шелевидный канал Г, расиоложеиный под углом а 15--60 к горизонтали. При этом соотношение нлондадей нонеречного сечення входного щеле1.1Диого канала Г и сливного канала Б ла выходе равно 0,8-1,0. Вертикалы11 п1 кгшал Д вынолняется произвольного сечения.

Стакан 1 установлен в металлическом корнусе 2 заливочного носка заливоч11о-дизирующего устройства, облицованном ф 1еровкой 3. Жидкнй металл 4 в заливочный носок нодается нернодически, нанрнмер нри необходимости заливки литейной формы. Над стаканом 1 расположено дозирующее устройство 5 для нодачн иорошкообразного модификатора.

При нодаче жидкого металла в заливочный носок заливочно-дозирующего устройства металл ностунает в наклонный и1,елевидный сливной канал Г, из которого вытекает в центробежный металлонриемник В, где осуществляется неремешивание жидкого металла с твердым норошкообразиым модификатором, засынаемым равномерной синхронно с нодачей металла. Благодаря истечению металла в металлонрнемник В но касательной его струя нриобретает сильное вращательное движение, что обеснечивает качественное леремешивание металла и норощкообразного модификатора, нолное усвоение модификатора и новышенный эффект модифицирования металла.

Вынолиение входного щелевидного канала Г наклонным нод углом 15-60° к горизонтали обеспечивает нормальное истечение металла нри оптимальных габаритных размерах стакана 1. При наклоне входного канала Г нод углом менее 15° создается столб металла, на котором модификатор удерживается и проваливается с металлом в форму лишь в конце заливки, т. е. модифицирование металла осущесгвляется лишь частично или отсутствует совсем, к тому же в момент окончания заливки носледнне порции металла плохо стекают из канала Г и намерзают на его стенках. При наклоне входного канала Г иод углом более 60° значительно увеличиваются габаритные размеры каналов (но длине) и самого стакана (по высоте). Увеличеиие длины входного канала Г нонижает работоспособность стакана, а увеличение габаритных размеров стакаиа удорожает его стоимость.

Вынолнение входного канала Г и сливиого канала Б на выходе с соотношением илощадей 0,8-1,0 обеснечивает нормальное неремешивание жидкого металла и модификатора в металлонриемнике В.

11ри меиьшем соотношении нлощадей эффект модифицироваиия нонижается из-за отсутствия моиолитной воронки вращающегося металла (нараболонлТ,а вращения), недостаточного неремешиваиня металла и модификатора, мгновенного истечения металла струей неремеиного сечения через сливной канал. Г1ри большем соотнощеннн вышеуказанных площадей неосуществим процесс модифицирования, так как в этом случае металл поднимается в металлонриемнике В выще уровня выходного отверстия входного канала Г и иодаваемый модификатор сосредотачивается иа его свободной новерхности и нросыпается в форму лишь по окончании операции заливки.

Использовапие изобретения в заливочподозирующих устройствах дает 1юзмоуК1 ос1ь совместить онерацни заливки жидкого металла в литейиые формы и его модифицирование нри обеснеченнн повышенного эффекта модифицирования.

Формула изобретен и я

Стакан для слнва н модифицирования жидкого металла, включающий вертикальный цеитробежный металлонриемник, входной и сливной каналы, отличающийся тем, что, с целью повышення эффекта модифицирования, сливной каиал выиолнен соосно металлонриемнику, входной канал выполнен щелевидным и расположен нод углом 15 - 60° к горизонтали, а нлощадь нонеречного сечения входного канала составляет 0,8-1,0 нлощади понеречного сечения сливного капала на выходе. Источники информацнн, нрннятые во внимание нри экснертнзе 1. Авторское свидетельство СССР № 298420, кл. В 22С 9/08, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для модифицирования жидкого металла | 1981 |

|

SU986588A1 |

| Способ модифицирования чугуна | 1988 |

|

SU1640174A1 |

| Устройство для подачи модификатора в жидкий металл | 1989 |

|

SU1699706A1 |

| Устройство для модифицирования жидкого металла | 1976 |

|

SU569387A1 |

| Графитизирующий модификатор для обработки серого и высокопрочного чугуна | 1977 |

|

SU692857A1 |

| Реакционная камера литейной формы для обработки заливаемого металла твердыми присадками | 1977 |

|

SU622557A1 |

| Способ получения модифицированного серого чугуна | 1983 |

|

SU1097680A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

| Газовая плавильная печь для получения сплавов цветных металлов | 1976 |

|

SU600370A1 |

| Устройство для модифицирования чугуна | 1990 |

|

SU1788025A1 |

Авторы

Даты

1978-11-30—Публикация

1976-12-14—Подача